7 طرق للكشف عن دقة تحديد المواقع من أدوات الآلات CNC

تشير دقة تحديد موضع أدوات الماكينة CNC إلى دقة الموضع التي يمكن تحقيقها من خلال حركة كل محور إحداثي من أداة الماكينة تحت سيطرة جهاز التحكم الرقمي. يمكن فهم دقة تحديد موضع أدوات الآلات CNC على أنها دقة الحركة لأداة الماكينة. يتم تغذية أدوات الآلات العادية يدويًا. يتم تحديد دقة تحديد المواقع بشكل أساسي عن طريق خطأ القراءة. يتم تحقيق حركة أداة CNC باستخدام تعليمات البرنامج الرقمي ، وبالتالي يتم تحديد دقة تحديد المواقع بواسطة نظام التحكم الرقمي وخطأ النقل الميكانيكي.

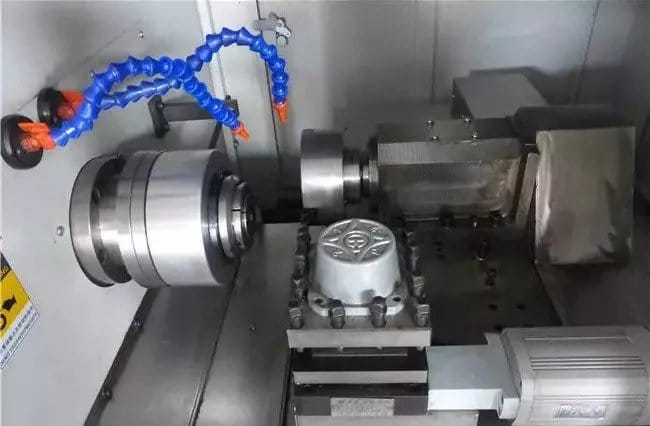

أداة الآلة CNC هي اختصار لأداة التحكم الرقمي ، وهي أداة آلية تلقائية مع نظام التحكم في البرنامج. نظام التحكم قادر على المعالجة المنطقية لبرنامج يحتوي على رمز تحكم أو تعليمات رمزية أخرى وفك تشفيره ، وذلك باستخدام تمثيلات رقمية مشفرة ، وتقوم شركة Nanjing Fourth Machine Tool Co.، Ltd. بإدخال جهاز التحكم الرقمي من خلال شركة نقل المعلومات. من خلال المعالجة الحسابية ، يتم إصدار إشارات تحكم مختلفة من جهاز التحكم التفاضلي للتحكم في حركة أداة الماكينة ، وتتم معالجة الأجزاء تلقائيًا وفقًا للشكل والحجم اللذين تتطلبهما الرسومات.

يتم إكمال حركة كل جزء متحرك من أداة الآلة تحت سيطرة جهاز التحكم الرقمي. تعكس الدقة التي يمكن أن يحققها كل جزء متحرك تحت سيطرة أمر البرنامج مباشرة الدقة التي يمكن أن يحققها الجزء المكوّن. لذلك ، دقة تحديد المواقع هي اختبار مهم. يحتوى.

1. الحركة الخطية لتحديد دقة تحديد المواقع

يتم تنفيذ دقة تحديد موضع الحركة الخطية بشكل عام في ظل ظروف عدم التحميل على أدوات الماكينة ومقاعدها. وفقًا للمعايير الوطنية وأحكام المنظمة الدولية للتوحيد القياسي (معايير ISO) ، يجب أن يستند اكتشاف أدوات الآلات CNC إلى قياسات الليزر. في حالة عدم وجود مقياس تداخل ليزر ، يمكن أيضًا للمستخدم العادي استخدام مقياس قياسي مع مجهر قراءة بصري لإجراء قياسات مقارنة. ومع ذلك ، يجب أن تكون دقة أداة القياس أعلى من مستويين إلى مستويين عن دقة القياس.

لعكس كل الأخطاء في تحديد المواقع المتعددة ، ينص معيار ISO على أن كل نقطة تحديد تقوم بحساب متوسط القيمة وفرق التشتت بناء على خمس بيانات قياس ، ونطاق فرق التشتت الذي يتكون من نطاق التشتت.

2 ، كرر الحركة الخطية تحديد دقة تحديد المواقع

الأداة المستخدمة للاختبار هي نفس الأداة المستخدمة للكشف عن دقة ضبط الموضع. تتمثل طريقة الكشف العامة في القياس في أي ثلاثة مواضع بالقرب من نقطة المنتصف ونهايتي كل ضربة تنسيق. يتم نقل كل موقف بسرعة ، ويتكرر تحديد المواقع 7 مرات في ظل نفس الظروف. يتم قياس قيمة موضع الإيقاف ، ويتم الحصول على الحد الأقصى لفرق القراءة. بأخذ نصف الفرق الأكثر أهمية بين المواضع الثلاثة ، يتم إرفاق العلامات الإيجابية والسلبية كدقة تحديد المواقع المتكررة للإحداثيات ، وهو المؤشر الأساسي الذي يعكس استقرار دقة حركة المحور.

3 ، أصل الحركة الخطية عودة الكشف عن دقة

دقة رجوع الأصل هي في الأساس دقة تحديد موضع التكرار لنقطة خاصة على محور الإحداثيات ، لذلك فإن طريقة الكشف هي تمامًا مثل دقة تحديد موضع التكرار.

4. عكس كشف خطأ الحركة الخطية

الخطأ المعاكس للحركة الخطية يُطلق عليه أيضًا مقدار الخسارة ، ويشمل المنطقة الميتة العكسي لموضع القيادة (مثل محرك سيرفو ، ومحرك مؤازر ، ومحرك تدريجي) على سلسلة تغذية محور الإحداثي ، وكل زوج ناقل حركة ميكانيكي شامل انعكاس الأخطاء مثل رد فعل عنيف وتشوه مرن. كلما زاد الخطأ ، انخفضت دقة تحديد المواقع ودقة تحديد المواقع المكررة.

تتمثل طريقة الكشف عن الخطأ العكسي في تحريك مسافة للأمام أو للخلف في حدود محور الإحداثيات المقاسة واستخدام موضع الإيقاف كمرجع ، ثم إعطاء قيمة أمر حركة محددة في نفس الاتجاه لجعلها تتحرك مسافة . ثم قم بتشغيل نفس المسافة في الاتجاه المعاكس وقياس الفرق بين موضع التوقف والموضع المرجعي. لقد أجرى القياس عددًا من المرات (عمومًا سبع مرات) عند ثلاث نقاط بالقرب من نقطة المنتصف وكلا طرفي الحد ، ويتم الحصول على متوسط القيمة في كل موضع ، والحد الأقصى للقيمة بين قيم المتوسط التي تم الحصول عليها هو قيمة الخطأ العكسي .

5. تحديد دقة تحديد المواقع من الجدول الدوارة

تشمل أدوات القياس برج قياسي ، متعدد السطوح الزاوية ، صريف دائري وموازنة (ميزاء) ، وما إلى ذلك ، والتي يمكن اختيارها وفقًا للشروط المحددة. طريقة القياس هي جعل الطاولة للأمام (أو للخلف) بزاوية وإيقاف وقفل وموضع. استخدم هذا الموضع كمرجع ، ثم اقلب الطاولة بسرعة في نفس الاتجاه وقياس كل 30 قفلًا. يتم قياس كل دورة للأمام والدوران العكسي لمدة أسبوع واحد ، والحد الأقصى لقيمة الفرق بين زاوية الدوران الفعلية لكل موضع تحديد والقيمة النظرية (قيمة الأمر) هو خطأ القسمة. إذا كانت دورة CNC جدول ، يجب أن يكون موضع مستهدف كل 30 ، ولكل موقع مستهدف أن يحدد بسرعة 7 مرات من الاتجاهات الإيجابية والسلبية ، يتم بالفعل الوصول إلى الفرق بين المنطقة والموضع المستهدف ، ثم وفقًا GB10931- 89 في "طريقة تقييم دقة الموضع من آلات التحكم الرقمية" تحسب متوسط انحراف الموضع والانحراف المعياري ، والفرق بين القيمة القصوى لجميع انحرافات الموضع المتوسط والانحراف المعياري ومجموع كل انحرافات الموضع المتوسط و الانحراف المعياري. هذا هو خطأ تحديد المواقع من الجدول الدوارة CNC.

بالنظر إلى محول النوع الجاف لمتطلبات الاستخدام الفعلي ، من الضروري عمومًا قياس عدة نقاط متساوية الزاوية مثل 0 ، 90 ، 180 ، 270 ، وما إلى ذلك ، ويلزم تحسين دقة هذه النقاط بمستوى واحد مقارنة مع المواقف الزاوي الأخرى.

6. تكرار دقة الفهرسة للكشف عن rotarytable

تتكرر طريقة القياس ثلاث مرات في ثلاثة أماكن في أسبوع واحد من الجدول الدوار ، ويتم إجراء الكشف في الأمام ويعكس الاتجاهات على التوالي. الحد الأقصى لقيمة الفرق بين قيم جميع القراءات والقيمة النظرية للموقف المقابل. إذا كان طاولة دوارة CNC ، فاخذ نقطة قياس واحدة كل 30 كموضع مستهدف ، وقم بإجراء خمسة مواضع سريعة لكل موضع مستهدف من الاتجاهين الإيجابي والسلبي على التوالي ، وقياس الفرق بين موضع الوصول الفعلي والموضع المستهدف. وهذا يعني ، انحراف الموضع ، ثم قم بحساب الانحراف المعياري وفقًا للطريقة المحددة في GB10931-89 ، وهو ستة أضعاف القيمة القصوى للانحراف المعياري لكل نقطة قياس ، وهي دقة فهرسة التكرار للتحكم العددي طاولة دوارة.

7. أصل دقة الكشف عن عودة من الجدول الدوارة

تتمثل طريقة القياس في أداء عائد الأصل من 7 أوضاع تعسفية ، وقياس موضع الإيقاف ، واستخدام أقصى فرق قراءة كدقة عودة المنشأ.

تجدر الإشارة إلى أن الكشف عن دقة تحديد المواقع الحالية يتم قياسه تحت ظروف السرعة وتحديد المواقع. بالنسبة إلى بعض أدوات الآلات CNC التي لا يكون نظام التغذية الخاص بها جيدًا ، سيتم الحصول على قيم دقة تحديد المواقع المختلفة عند تحديد المواقع بسرعات مختلفة من التغذية. أيضا ، ترتبط نتيجة قياس دقة تحديد المواقع لدرجة الحرارة المحيطة وحالة العمل في محور الإحداثيات. في الوقت الحاضر ، تعتمد معظم أدوات التحكم العددي نظام حلقة شبه مغلقة ، وغالبًا ما يتم تثبيت مكونات الكشف عن الموضع على محرك القيادة ، مما ينتج عنه خطأ يتراوح بين 0.01 إلى 0.02 ملم في سكتة دماغية تبلغ 1 متر. انها ليست غريبة. هذا خطأ ناتج عن الاستطالة الحرارية ، وتستخدم بعض الآلات طريقة ما قبل التمدد (التشديد المسبق) لتقليل التأثير.

تعكس دقة تحديد موضع التكرار لكل محور إحداثي أبسط مؤشر دقة للعمود ، مما يعكس ثبات دقة حركة المحور ، ولا يمكن افتراض أن أداة الآلة ذات الدقة الضعيفة يمكن استخدامها بثبات للإنتاج. في الوقت الحالي ، نظرًا للعدد المتزايد من وظائف نظام التحكم العددي ، يمكن تعويض أخطاء النظام مثل خطأ تراكم الملاعب وخطأ رد الفعل العكسي عن دقة الحركة لكل محقن جالس. لا يمكن دفع الخطأ العشوائي فقط ، ويتم تكرار دقة تحديد المواقع المكررة. يعكس الخطأ العشوائي المطلق لآلية محرك التغذية. لا يمكن تصحيحه عن طريق تعويض نظام CNC. عندما يتم العثور على عدم التسامح ، يتم إجراء الضبط الدقيق لسلسلة محرك التغذية. لذلك ، إذا تم تحديد أداة الآلة ، فمن الأفضل اختيار آلة ذات إمكانية تكرار عالية.