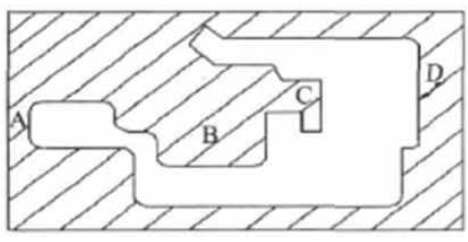

استخدمنا تحليل المعادن الدقيقة وطرق اختبار صلابة لدراسة سبب فشل العفن اللكم الباردة ، واقترح إجراء فعال لتحسين حياة القالب. تشير الأبحاث إلى أنه من خلال تحسين عملية المعالجة الحرارية وتكنولوجيا المعالجة ، يكون اختيار المواد أكثر منطقية ويمكن زيادة عمر خدمة القالب بشكل كبير. تعد حياة القالب المثقب على البارد هي العامل الرئيسي الذي يمكن أن يؤدي إلى كفاءة الإنتاج الصناعي الفشل في التحسن. تشمل العوامل التي تؤدي إلى الفشل بشكل عام الإخفاقات المبكرة مثل كسر التقطيع ، أو التشوه الخطير للموت وعدم استخدامه مرة أخرى. كيفية تحسين القالب أصبحت حياة الخدمة موضوعًا ساخنًا تشعر صناعة القالب بالقلق الشديد إزاءه .1 أنواع وأسباب الفشل في وفاة البرد ، وفقًا لسبب فشل القالب ، يمكن تقسيم أوضاع الفشل الشائعة إلى أربعة أوضاع الفشل: فشل الكسر ، فشل التآكل ، فشل التشوه ، وفشل التعب. شكل الفشل سبب الفشلعطل الفشلخشونة المادة وقوتها لا تكفيانفشل التآكلالتآكل المفرط بسبب الحركة النسبية بين القالب والمواد التي يجري طحنها ، فشل التشوه ، معالجة التشوه الحراري ، الحمل المفرط على القالب ، تشوه البلاستيك للمادةالتعطل الناتج يتم إنشاء الشقوق بشكل مستمر وتوسيع نطاقها تحت الضغط المتناوب. عادة ما يعمل قالب التثقيب البارد في ظل ظروف صعبة ومعقدة ، لذلك غالباً ما يكون فشل القوالب مصحوبًا بأوضاع فشل متعددة. يبدأ الشكل 1 في الكسر بعد ختم 800 قطعة. إنه مصنوع من فولاذ كروم الكروم الصلب المقاوم للتآكل عالي المقاومة للاهتراء ، وهو صلابة التصميم من 55 ~ 58HRC. تكون عملية إخماد القالب (870 ℃ x1.5h + 1050 ℃ x2h) في فرن خوائي ، تسحب النار 200 ℃ x 3h. يظهر صلابة القالب المقاسة في الجدول 2. الشكل. 1 أجزاء القالبالجدول 2 تحليل صلابة أجزاء القالب (HRC): كما يتضح من الجدول 2 ، يوجد توزيع غير منتظم لصلابة أجزاء القالب ، والذي ينتج عن التسخين غير المتكافئ للقالب أثناء المعالجة الحرارية بسبب الحجم الكبير لأجزاء العفن. كما هو موضح في المخطط التنظيمي للمعادن في الشكل 2 ، فإن الفصل المادي لأجزاء القالب أمر خطير للغاية بسبب التزوير غير الكافي أثناء عملية التزوير. لم يكن هناك تشوه بلاستيكي عياني على سطح الكسر وكان حبيبيًا ، واعتبر أنه كسر هش. الشكل 2 الشكل 2. البنية المجهرية المعدنية: الفحص المعدني للأبعاد المعدنية أقل من 3 مستويات بعد تزوير كامل. تتم إضافة عمليات التبريد والتبريد عالية الحرارة الخام بين التشطيب والتشطيب. 2 تدابير لتحسين حياة الموت البارد 2.1 اختيار المواد المعقولعند استخدام سبائك الصلب الكربوني للكسر الهش نظرًا لعدم كفاية اللدونة ، والمواد الصلبة الأفضل مثل الصلب المجهرن 6CrMnNiMoVSi (GD) ، والصلب 9Mn2V ، والسبائك المنخفضة CrWMn من الصلب ، و 7CrSiMnMoV (CH) يجب اختيار الصلب. عندما يكون التآكل هو وضع الفشل الرئيسي ، فولاذ السبائك ذو المحتوى العالي من الكربون ومحتوى الكروم (مثل Cr12 ، Cr12MoV) ، فولاذ سبائك الكروم عالي الكربون (Cr8MoWV3Si) ، فولاذ 9Cr6W3Mo2V2 (GM) ، فولاذ 7Cr7Mo2V2Si (LD) ، يجب أن تستخدم ..2.2 تحسين عملية المعالجة الحرارية أولاً وقبل كل شيء ، يجب علينا تحسين عملية المعالجة قبل المعالجة الحرارية لتحسين المحلول الصلب للكربيدات ، وتحسين التشكل وتوزيع الكربيدات ، وزيادة مرونة قطع العمل. والثاني هو تحديد ظروف التبريد المعقدة ، وتقصير وقت الإقامة في درجات الحرارة العالية ، وتدويره في سائل التبريد وتدويره للبحث عن التبريد ، من أجل تجنب فشل القالب. 3.2 تزوير معقول. غالبًا ما يكون للفولاذ ذي الكروم العالي الصلابة الفصل بين الكربيدات وتزويرها باستخدام طريقة السحب المتقاطع. مستوى كربيد بعد التزوير ليس أكبر من الصف 3. التحكم بدقة في درجة الحرارة تزوير ومنع توليد الشقوق تزوير. بعد التزوير ، يستخدم غالبًا لتصلب الكرات الحرارية المتبقية والتحضير للمعالجة الحرارية النهائية .2-4 تقطيع السلك يحدد حجم قوة معالجة قطع السلك مباشرة سماكة الطبقة البيضاء الساطعة وحجم الشقوق الصغرى لمارتينسيت المروي المتشكل على سطح الشغل. في الخطوة الأخيرة من القطع في الخط ، غالبًا ما يتم استخدام كمية صغيرة من الطاقة للتشطيب ، مما يقلل بدرجة كبيرة من سمك الطبقة البيضاء الساطعة وعمق الشقوق. بعد الانتهاء من قطع السلك ، يجب استكمال القالب وتلطيفه للتخلص من الضغط الإضافي لقص السلك. 3 الخاتمة إن ظروف عمل قوالب العمل الباردة معقدة وسيئة نسبيًا. أثناء الاستخدام ، غالبًا ما تتداخل القوالب مع أنواع مختلفة من الضرر. من خلال تحسين عملية المعالجة الحرارية وتكنولوجيا المعالجة ، يكون اختيار المواد أكثر منطقية ويمكن إطالة عمر خدمة القالب بشكل فعال.

المصدر: ميو كربيد