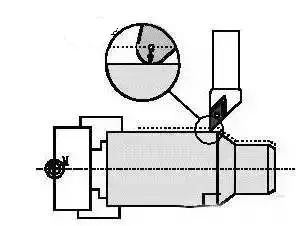

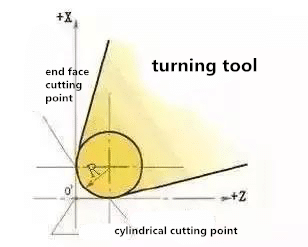

كما هو موضح بالشكل أدناه ، يتم تشكيل نصف قطر الركن من خلال حافة القطع الرئيسية للخط المتقاطع وحافة القطع الجانبية ، والتي تسمى أيضًا بنصف قطر الحافة.

في عملية القطع ، من أجل تحسين قوة طرف الأداة وتقليل خشونة السطح للآلة ، عادة ما توجد حافة انتقال دائرية للقوس عند أنف الأداة. إلى جانب ذلك ، تتميز الشفرة العامة غير المستقرة بقوس كانتقال بنصف قطر معين. على الرغم من أنه يتم شحذ طرف الدوران بشكل حصري ، إلا أنه لا يزال يمتلك بعض الشطب المقوس. لا توجد زاوية مطلقة على أي طرف منعطف.

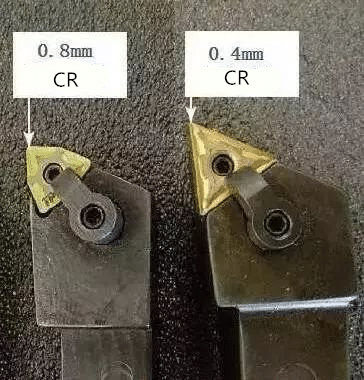

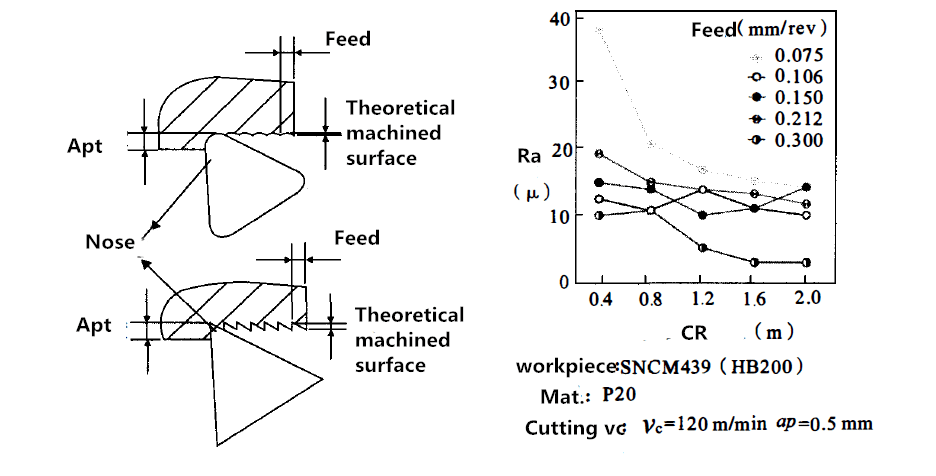

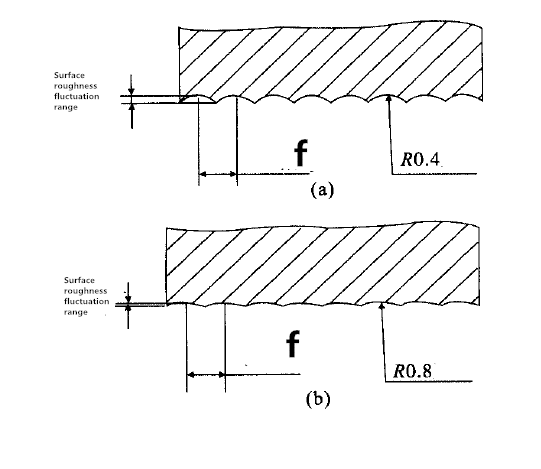

من خلال المقارنة في الشكل 1 ، يمكن ملاحظة أن نصف قطر أنف الأداة والتغذية لكل دوران لهما التأثير الأكبر على خشونة السطح لقطعة العمل. لتحقيق متطلبات خشونة السطح النظرية ، نصف قطر أنف الأداة الصحيح ومعدل التغذية يجب تحديده. الشكل أدناه هو جدول مرجعي للعلاقة بين قيم هذه العناصر الثلاثة. بشكل عام ، يكون نصف قطر زاوية رأس الأداة مناسبًا لثلاثة إلى أربعة أضعاف معدل التغذية.

| F | رع | |||||

| ص | 0.4 | 0.8 | 1.2 | 1.6 | 2.0 | |

| 1.6 | 0.07 | 0.1 | 0.12 | 0.14 | 0.16 | |

| 3.2 | 0.1 | 0.14 | 0.18 | 0.2 | 0.23 | |

| 6.3 | 0.14 | 0.2 | 0.25 | 0.28 | 0.32 | |

| 12.5 | 0.2 | 0.28 | 0.35 | 0.4 | 0.45 | |

| 25 | 0.28 | 0.4 | 0.49 | 0.56 | 0.63 |

r زاوية نصف قطرها مم

f ماكس تغذية لكل تعفن. مم

رع الخشونة ميكرومتر

لاختيار نصف قطر أنف الأداة والتغذية لكل دوران ، يمكن أيضًا تحديده من خلال الصيغة التجريبية النظرية (1).

رع = ف2/ ص * 125

حيث:

رع (ميكرومتر) - خشونة السطح ؛

f (مم / دورة) - تغذية لكل ثورة ؛

ص (مم) - نصف قطر طرف الأداة القوس ؛

125 - ثابت.

باستبدال القيمة المحددة لنصف قطر أنف الأداة وكمية التغذية (1) ، يمكننا حساب خشونة السطح النظرية وخشونة السطح أيضًا.

على سبيل المثال: يبلغ نصف قطر قوس أنف الأداة 0.8 مم ، ومعدل التغذية هو

0.2 مم / ص ، استبدال الصيغة (1) لخشونة السطح النظرية.

رع = 0.22/0.8 * 125 = 6.25 ميكرومتر

خشونة السطح النظرية: 6.25 ميكرومتر

تجدر الإشارة إلى أنه إذا كان نصف القطر كبيرًا جدًا ، فسيحدث الاهتزاز بسبب التلامس المفرط بين الأداة وقطعة العمل. على العكس من ذلك ، إذا كان نصف القطر صغيرًا جدًا ، سيصبح الطرف ضعيفًا وسيتآكل بسرعة. تحتاج إلى إعادة شحذها في كثير من الأحيان. لذلك ، يتراوح نصف قطر الحشو بشكل عام بين 0.3 ~ 0.4 مم.

تعويض نصف قطر الحافة (كونر)

عند تصنيع مخارط CNC ، من الضروري تعويض نصف قطر الزاوية.

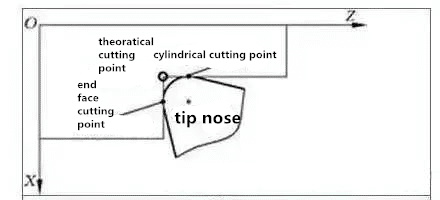

عند البرمجة ، عادةً ما يتم اعتبار تلميح الأداة كنقطة ، ولكن في الممارسة العملية هناك زاوية مستديرة. عندما تتم معالجة السطح ، مثل الوجه النهائي ، والقطر الخارجي ، والقطر الداخلي ، وما شابه ذلك ، الموازي أو المتعامد مع المحور ، بواسطة برنامج مبرمج وفقًا لنقطة الحافة النظرية ، فلا يحدث أي خطأ.

ومع ذلك ، في المعالجة الفعلية ، سيكون هناك تقطع ومتعدد القطع. سنناقش الحالتين التاليتين:

- وجه نهاية متقلب ووجه أسطواني داخلي وخارجي

يوضح الشكل أدناه طرف قوس دائري واتجاهه. نقطة الأنف المستخدمة في البرمجة وإعداد الأداة هي نقطة التلميح المثالية للأداة. نظرًا لوجود قوس أنف الأداة ، فإن نقطة القطع الفعلية هي نقطة التماس لقوس حافة الأداة وسطح القطع. عند تدوير الوجه النهائي ، تكون نقطة القطع الفعلية لقوس الأنف للأداة هي نفس الإحداثي Z لنقطة تلميح الأداة المثالية ؛ عند استخدام الثقوب الخارجية والداخلية للسيارة ، تكون قيمة إحداثيات X لنقطة القطع الفعلية ونقطة تلميح الأداة المثالية هي نفسها. لذلك ، ليس من الضروري إجراء تعويض نصف قطر أنف الأداة عند تدوير الوجه النهائي والوجه الأسطواني الداخلي والخارجي.

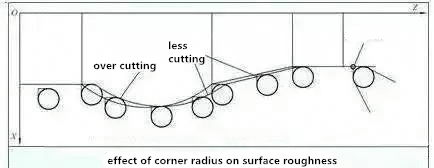

2) قلب السطح المستدق والسطح القوسي عند معالجة السطح المستدق وسطح القوس

عندما لا يكون مسار المعالجة موازيًا لمحور الماكينة ، فهناك انحراف موضعي بين نقطة القطع الفعلية ونقطة تلميح الأداة المثالية في اتجاهات إحداثيات X و Z. يظهر تأثير نصف قطر أنف الأداة على دقة المعالجة في الشكل أدناه. إذا تمت برمجتها بنقطة تلميح أداة مثالية ، فسيكون هناك قطع أقل أو قطع زائد ، مما يؤدي إلى أخطاء في التصنيع. كلما زاد نصف قطر قوس أنف الأداة ، زاد خطأ المعالجة.

في المعالجة الآلية الفعلية لأداة الدوران ، بسبب العملية أو المتطلبات الأخرى ، غالبًا ما لا يكون طرف الأداة نقطة مثالية ، ولكنه قوس دائري. عند معالجة ملامح الوجه الأسطوانية والنهائية بالتوازي مع محور الإحداثيات ، لا يؤثر قوس أنف الأداة على حجمه وشكله ، ولكن عند معالجة خطوط الاتجاه غير المنسقة مثل الأقواس والأقواس ، تكون نقطة قطع الأداة عند حافة الأداة القوسية. إذا تغير لأعلى ، فسوف يتسبب قوس طرف الأداة في حدوث أخطاء في الأبعاد والشكل ، مما يؤدي إلى قطع أقل أو أكثر. هذا النوع من أخطاء الماكينة الناجم عن تلميح الأداة ليس نقطة مثالية ولكنه قوس دائري ، يمكن القضاء عليه بواسطة وظيفة تعويض نصف قطر أنف الأداة.