ভূমিকাটি স্টিলের তাপমাত্রা AC3 (হাইপো-ইটেকটয়েড স্টিল) বা এসি 1 (হাইপারইটেক্টয়েড ইস্পাত) এর উপরে তাপমাত্রায় গরম করে, যাতে এটি পুরো সময় বা কিছুক্ষেত্রে স্থির করা যায় এবং তারপর ঠান্ডা হয় সমালোচনামূলক শীতলতার হারের চেয়ে বেশি তাপমাত্রা এমএস (অথবা আইসোথার্মালের কাছাকাছি এমএস) -এর নিচে র্যাপিড শীতলকরণ মার্টেনিটিক (বা বাইনাইট) তাপ চিকিত্সা প্রক্রিয়া। অ্যালুমিনিয়াম alloys, তামা alloys, টাইটানিয়াম alloys, toughened কাচ, ইত্যাদি, বা দ্রুত শীতল সঙ্গে তাপ চিকিত্সা প্রসেস হিসাবে সমাধান সমাধান সাধারণত সাধারণত quenching হিসাবে বলা হয়। কোঁচিং একটি সাধারণ তাপ চিকিত্সা প্রক্রিয়া, প্রধানত উপাদান কঠোরতা বৃদ্ধি ব্যবহৃত। সাধারণত কোঁকানো মাধ্যম থেকে, পানি নিষ্কাশন, তেল কুঁচন, জৈব কোঁকড়া মধ্যে বিভক্ত করা যেতে পারে। বিজ্ঞান ও প্রযুক্তির বিকাশের সাথে সাথে কিছু নতুন কোঁকানো পদ্ধতি উদ্ভূত হয়েছে। উচ্চ চাপের বায়ু-শীতল কোঁকানো পদ্ধতি। শক্তিশালী আঠালো গ্যাস প্রবাহে দ্রুত এবং সমানভাবে ঠান্ডা হওয়া, পৃষ্ঠের অক্সিডেশন প্রতিরোধে, ক্র্যাকিং এড়াতে, বিকৃতি কমানো, নিশ্চিত করার জন্য ওয়ার্কপিসগুলি প্রয়োজনীয় কঠোরতা, প্রধানত টুল ইস্পাত quenching জন্য। এই প্রযুক্তি সম্প্রতি দ্রুতগতিতে অগ্রগতি অর্জন করেছে এবং অ্যাপ্লিকেশনগুলির পরিসীমাও বিস্তৃত হয়েছে। বর্তমানে, ভ্যাকুয়াম গ্যাস কোয়ানিং প্রযুক্তি দ্রুত বিকশিত হয়েছে, এবং নেতিবাচক চাপ (<1 × 105 পাউন্ড) উচ্চ প্রবাহ হার গ্যাস কুলিংয়ের পরে গ্যাস কুলিং এবং উচ্চ চাপ (1 × 105 ~ 4 × 105 পা) 10 × 105 পা) বাতাস -কোল্ড, অতি উচ্চ চাপ (10 × 105 ~ 20 × 105 পা) বায়ু-শীতল এবং অন্যান্য নতুন প্রযুক্তিগুলি কেবলমাত্র বায়ু-ঠান্ডা ভ্যাকুয়াম কুঁচন ক্ষমতাকে ব্যাপকভাবে উন্নত করে না এবং কর্মক্ষেত্রের পৃষ্ঠ উজ্জ্বলতা ছিটিয়ে ভাল, ছোট বিকৃতি, কিন্তু এছাড়াও একটি উচ্চ দক্ষতা, শক্তি সঞ্চয়, দূষণ মুক্ত এবং তাই। ভ্যাকুয়াম উচ্চ-চাপ গ্যাস-শীতল কোঁকানো ব্যবহারটি কোঁকড়ানো এবং তাপমাত্রার তাপমাত্রা, সমাধান, বার্ধক্য, আয়ন কার্বারাইজিং এবং স্টেইনলেস স্টীল এবং বিশেষ অ্যালয়েজগুলির কার্বনাইট্রাইডিং এবং ভ্যাকুয়াম সিনার্টারিং, ঠান্ডা এবং ব্রাজিংয়ের পরে কোঁকানো। 6 × 105 পা উচ্চ চাপ নাইট্রোজেন কুলিং কোঁচিংয়ের সাথে লোডটি কেবল শীতল করা যায়, উচ্চ-গতির ইস্পাত (W6Mo5Cr4V2) 70 ~ 100 মিমি পর্যন্ত শক্ত করা যেতে পারে, উচ্চ খাদ গরম কাজ 25 ~ 100 মিমি পর্যন্ত ইস্পাত মারা যায়, সোনালী ঠান্ডা কাজ মরা ইস্পাত (যেমন Cr12) 80 ~ 100 মিমি পর্যন্ত। উচ্চ চাপ নাইট্রোজেনের 10 × 10 5 পাউন্ডের সাথে ডুবে গেলে, কুলড লোডটি গভীর হতে পারে, লোড ঘনত্ব বাড়িয়ে 30% থেকে 40% বৃদ্ধি করে 6 × 10 5 পাউন্ড ঠান্ডা করে। যখন 20 × 10 5 প - উচ্চ চাপ নাইট্রোজেন বা হিলিয়াম এবং নাইট্রোজেন মিশ্রণ, শীতল লোড ঘন হয় এবং একসাথে bundled করা যাবে। 6 × 105 পা নাইট্রোজেন কুলিং 80% থেকে 150% এর ঘনত্ব, উচ্চ গতির ইস্পাত, উচ্চ খাদ ইস্পাত, গরম কাজ সরঞ্জাম ইস্পাত এবং ক্রোমিয়াম ইস্পাত এবং আরো খাদ তেল কুঁচিত ইস্পাত, যেমন বড় আকারের 9Mn2V ইস্পাত। পৃথক কুলিং চেম্বারগুলির সাথে ডুয়াল চেম্বার এয়ার-কুল্ড কুঁচকে চুল্লিগুলির একই ধরণের একক চেম্বারের চুল্লির চেয়ে ভাল কুলিংয়ের ক্ষমতা রয়েছে। 2 × 105 পা নাইট্রোজেন শীতল ডবল চেম্বার চুল্লি একই × 4 × 105 পা একক চেম্বার চুল্লি হিসাবে শীতল প্রভাব আছে। তবে, অপারেটিং খরচ, কম রক্ষণাবেক্ষণ খরচ। চীনের মৌলিক উপকরণ শিল্প (গ্রাফাইট, মলিবডামাম, ইত্যাদি) এবং আনুষঙ্গিক উপাদানগুলি (মোটর) এবং অন্যান্য স্তরের উন্নতির জন্য। তাই, চীনের জাতীয় অবস্থার সাথে দ্বৈত চেম্বারের চাপ এবং উচ্চ-চাপের বায়ু-শীতল কুঁচকি চুল্লি বিকাশের সময় 6 × 105 পাউন্ডের একক চেম্বারের উচ্চ-চাপের ভ্যাকুয়াম যত্ন উন্নত করা। 1 চাপুন উচ্চ-চাপের বাতাস- ঠান্ডা ভ্যাকুয়াম চুল্লি 2 শক্তিশালী কুঁচন পদ্ধতি প্রচলিত কোঁকড়া সাধারণত তেল, জল বা পলিমার সমাধান ঠান্ডা, এবং জলের বা কম জলের কম ঘনত্ব সঙ্গে শক্তিশালী quenching নিয়ম। স্ট্রং কোঁচিং অত্যন্ত দ্রুত শীতলকরণ দ্বারা চিহ্নিত করা হয়, স্টিল এবং ক্র্যাকিং এর অত্যধিক বিকৃতি সম্পর্কে চিন্তা করা ছাড়াই। প্রচলিত কোঁকানো কোঁকানো তাপমাত্রা, ইস্পাত পৃষ্ঠের টান বা নিম্ন চাপের অবস্থা এবং শীতলকরণের মাঝখানে শক্তিশালী কোঁকড়া, শীতলতা বন্ধ করার জন্য ওয়ার্কপিস হৃদয় এখনও গরম অবস্থায় রয়েছে যাতে পৃষ্ঠ সংকোচকারী চাপ সৃষ্টি হয়। মারাত্মক কোমিংয়ের অবস্থার অধীনে, ইস্পাত পৃষ্ঠের উপর supercooled austenite 1200 এমপিএ এর সংকোচকারী চাপের শিকার হয় যখন martensitic রূপান্তর জোন শীতল হার 30 ℃ / সেকেন্ডের চেয়ে বেশি হয়, যাতে কাঁঠাল পরে ইস্পাত ফলন শক্তি অন্তত 25% দ্বারা বৃদ্ধি করা হয় .প্রধান: তাপমাত্রা কোঁকড়া আকাশ থেকে তাপ, পৃষ্ঠ এবং হৃদয় মধ্যে তাপমাত্রা পার্থক্য অভ্যন্তরীণ চাপ হতে হবে। ফেজ পরিবর্তন এবং ফেজ পরিবর্তন প্লাস্টিক নির্দিষ্ট পরিমাণ ভলিউম পরিবর্তন এছাড়াও অতিরিক্ত ফেজ রূপান্তর চাপ হতে হবে। তাপ স্ট্রেস এবং ফেজ ট্রানজিট স্ট্রেস সুপারপোজিশন, অর্থাৎ, সামগ্রিক চাপ সামগ্রীর ফলন শক্তি অতিক্রম করে প্লাস্টিকের বিকৃতি ঘটতে হবে; চাপ গরম ইস্পাত এর প্রসার্য শক্তি অতিক্রম করে একটি quenching ক্র্যাক গঠন করবে। ঘন কুয়াশার সময়, পর্যায় দ্বারা সৃষ্ট অবশিষ্ট অবশিষ্ট স্ট্রেসটি আস্তে আস্তে-মার্টেনাইট রূপান্তরের নির্দিষ্ট ভলিউম পরিবর্তনের কারণে প্লাস্টিকের এবং অবশিষ্ট অবশিষ্ট চাপ বৃদ্ধি পায়। তীব্র শীতলকরণে, ওয়ার্কপিস পৃষ্ঠ অবিলম্বে স্নানের তাপমাত্রায় ঠান্ডা হয়, হৃদর তাপমাত্রা প্রায় অপরিবর্তিত। দ্রুত কুলিং একটি উচ্চ প্রসার্য চাপ সৃষ্টি করে যা পৃষ্ঠ স্তরকে সঙ্কুচিত করে এবং হৃদরোগ দ্বারা সুষম হয়। তাপমাত্রা গ্রেডিয়েন্ট বৃদ্ধির ফলে প্রাথমিক মার্টেনিটিক রূপান্তর দ্বারা সৃষ্ট প্রসার্য চাপ বৃদ্ধি পায়, যখন মার্টেনাইট পরিবর্তনের বৃদ্ধি তাপমাত্রা শুরু করে এমএস পৃষ্ঠ স্তরটিকে পর্যায়ক্রমে প্লেস ট্রান্সিশন প্লাস্টিকের কারণে প্রসারিত করবে, পৃষ্ঠের তীব্র চাপ উল্লেখযোগ্যভাবে হ্রাস পাবে এবং রূপান্তরিত হবে সংকোচকারী চাপ মধ্যে, সারফেস সংকোচকারী চাপ উৎপাদিত পৃষ্ঠ মার্সেনাইট পরিমাণ সমানুপাতিক। এই পৃষ্ঠ সংকোচকারী চাপ নির্ধারণ করে যে হৃদয় সংকোচকারী অবস্থার অধীনে মার্টেনটিক রূপান্তরিত হয় কিনা বা আরও শীতলকরণে, পৃষ্ঠের প্রসার্য চাপকে বিপরীত করে। হার্ট ভলিউম সম্প্রসারণের মার্টেনসাইটিক রূপান্তর যথেষ্ট বড় হলে এবং পৃষ্ঠের মার্টেনাইট খুব কঠিন এবং ভঙ্গুর, এটি স্ট্রাস্ট রিভারসাল ভাঙ্গনের কারণে পৃষ্ঠের স্তর তৈরি করবে। এই প্রান্তে, ইস্পাত পৃষ্ঠ সংকোচকারী চাপ এবং হৃদয় মার্টেনসাইটিক রূপান্তর হওয়া উচিত যত তাড়াতাড়ি সম্ভব হওয়া উচিত। স্ট্রং কোঁচিং পরীক্ষা এবং ইস্পাত কোঁকানো কর্মক্ষমতা: শক্তিশালী কোঁকানো পদ্ধতিটি ক্র্যাকিংয়ের ঝুঁকি হ্রাস করে পৃষ্ঠের সংকোচকারী চাপ গঠন করার সুবিধা পায় এবং কঠোরতা এবং শক্তি উন্নত। 100% মার্টেনাইটের সারফেস গঠন, স্টিলটিকে সবচেয়ে শক্ত শক্ত স্তর দেওয়া হবে, এটি আরও ব্যয়বহুল ইস্পাত কার্বন ইস্পাত প্রতিস্থাপন করতে পারে, একটি শক্তিশালী কোঁকড়া স্টিলের ইউনিফর্ম যান্ত্রিক বৈশিষ্ট্যগুলিকেও উত্সাহিত করতে পারে এবং কর্মক্ষেত্রে ক্ষুদ্রতর বিকৃতি তৈরি করতে পারে। কোঁকড়া পর অংশ, বিকল্প লোড অধীনে সেবা জীবন পরিধি একটি ক্রম দ্বারা বাড়ানো যেতে পারে। [1] চিত্র 2 শক্তিশালী কোঁকড়া ক্র্যাক গঠনের সম্ভাব্যতা এবং কুলিংয়ের হার সম্পর্ক 3 জল-বায়ু মিশ্রণ কুলিং পদ্ধতি জল এবং বায়ু চাপ এবং পরমাণু অগ্রভাগ এবং ওয়ার্কপিসের পৃষ্ঠের দূরত্ব সমন্বয় করে, জল-বায়ু মিশ্রণের শীতলকরণ ক্ষমতা বিভিন্ন হতে পারে এবং কুলিং ইউনিফর্ম হতে পারে। উত্পাদনের অনুশীলন দেখায় যে জটিল কার্বন ইস্পাত বা খাদ ইস্পাত অংশগুলির আকৃতিতে আইনের ব্যবহার কঠোরতর পৃষ্ঠের শক্তিকে আঠালো করে, যা কার্যকরভাবে কোঁকড়া ক্র্যাকের প্রজননকে প্রতিরোধ করতে পারে। 3 টি জল-বায়ু মিশ্রণ 4 ফুটন্ত পানি কুঁচন পদ্ধতি 100 ℃ উষ্ণ জল শীতলকরণ , কুলিং বা স্বাভাবিকীকরণ ইস্পাত জন্য, একটি ভাল কঠোর প্রভাব পেতে পারেন। বর্তমানে, এই প্রযুক্তির সফলভাবে নমনীয় লোহা quenching প্রয়োগ করা হয়েছে। উদাহরণ হিসাবে অ্যালুমিনিয়াম খাদ গ্রহণ করা: অ্যালুমিনিয়াম খাদ ভুলে যাওয়া এবং ক্ষয়ক্ষতির জন্য বর্তমান তাপ চিকিত্সা বৈশিষ্ট্য অনুসারে, কোঁকানো পানির তাপমাত্রা সাধারণত 60 ডিগ্রি সেলসিয়াসের নিচে নিয়ন্ত্রিত হয়, কোঁকানো জল তাপমাত্রা কম, শীতল গতি উচ্চ এবং একটি অবশিষ্ট অবশিষ্টাংশ কোঁকড়া পর চাপ। চূড়ান্ত যন্ত্রণায়, অভ্যন্তরীণ চাপটি পৃষ্ঠের আকার এবং আকারের অসঙ্গতির কারণে ভারসাম্যহীন হয়ে পড়ে, যার ফলে অবশিষ্ট তীব্রতা হ্রাস পায়, যার ফলে বিকৃত, নিচু, ওভাল এবং অন্যান্য অংশে বিকৃত অংশগুলি অপ্রয়োজনীয় চূড়ান্ত বর্জ্য হয়ে যায়। গুরুতর ক্ষতি সঙ্গে। উদাহরণস্বরূপ: propeller, কম্প্রেসার ব্লেড এবং অন্যান্য অ্যালুমিনিয়াম খাদ যৌগিক machining সুস্পষ্ট বিকিরণ, অংশ আকার সহনশীলতা ফলে। তাপমাত্রা কমে যাওয়ার ফলে রুম তাপমাত্রা (30-40 ℃) থেকে উষ্ণ পানি (90-100 ℃) তাপমাত্রায় বৃদ্ধি পায়, গড় ফেজিং অবশিষ্ট তীব্রতা প্রায় 50% কমে যায়। [2] চিত্র 4 ফুটন্ত পানি কোঁকানো চিত্র 5 গরম তেল কুঁচন পদ্ধতি গরম কোঁকানো তেল ব্যবহার, যাতে তাপমাত্রা পার্থক্য কমিয়ে আনতে এমএস পয়েন্টের তাপমাত্রা সমান বা কাছাকাছি তাপমাত্রায় আরও শীতল হওয়ার আগে ওয়ার্কপিস কার্যকরভাবে কোয়ানচিং প্রতিরোধ করতে পারে workpiece বিকৃতি এবং ক্র্যাকিং। অ্যালয়ে সরঞ্জামের ইস্পাতের ছোট সাইজটি 160 ~ 200 ℃ গরম তেল কুঁচনে ঠান্ডা হয়ে যায়, কার্যকরভাবে বিকৃতি হ্রাস করে এবং ক্র্যাকিং এড়াতে পারে। 5 টি গরম তেল কুইচিং ডায়াগ্রাম 6 ক্রোজেনিক চিকিত্সা পদ্ধতি কমনযুক্ত ওয়ার্কপিসটি ক্রমাগত তাপমাত্রা থেকে নিম্ন তাপমাত্রায় ঠান্ডা হয় যাতে অপরিবর্তিত অস্টেনাইটটি মার্টেনাইটে রূপান্তরিত হতে চলেছে, যার উদ্দেশ্য স্টিলের কঠোরতা এবং ঘর্ষণ প্রতিরোধের উন্নতি, স্ট্রাকচারাল স্থিতিশীলতা এবং ওয়ার্কপিসের মাত্রিক স্থিতিশীলতা উন্নত করা, এবং কার্যকরভাবে জীবনযাত্রার উন্নতি করা। ক্রোজেনিক চিকিত্সা হল তরল নাইট্রোজেন উপাদান প্রক্রিয়াকরণের পদ্ধতির জন্য একটি শীতল মাধ্যম। ক্রিজনজিক্যাল চিকিত্সা প্রযুক্তি প্রথমবার পরিধান সরঞ্জাম, ছাঁচ সরঞ্জাম উপকরণ, এবং পরে মিশ্রিত ইস্পাত, কার্বাইড ইত্যাদি প্রসারিত করা হয়েছিল, এই পদ্ধতিটি ব্যবহার করে ধাতু উপকরণগুলির অভ্যন্তরীণ কাঠামো পরিবর্তন করতে পারে, যার ফলে যান্ত্রিক বৈশিষ্ট্য এবং প্রক্রিয়াকরণ বৈশিষ্ট্যগুলি উন্নত হয়। বর্তমানে সর্বশেষ toughening প্রক্রিয়া এক। Cryogenic চিকিত্সা (Cryogenictreatment), অতি-নিম্ন তাপমাত্রা চিকিত্সা হিসাবে পরিচিত, সাধারণত সামগ্রীর সামগ্রিক কর্মক্ষমতা উন্নত প্রক্রিয়াজাতকরণ -130 ℃ নীচের উপাদান বোঝায়। প্রায় 100 বছর আগে, লোকেরা অংশ পর্যবেক্ষণে প্রয়োগ করা ঠান্ডা চিকিত্সা শুরু করে, শক্তি উন্নত করতে, প্রতিরোধের পরিধান, মাত্রিক স্থিতিশীলতা এবং পরিষেবা জীবন খুঁজে পায়। Cryogenic চিকিত্সা একটি নতুন প্রযুক্তি 1960 সালে সাধারণ ঠান্ডা চিকিত্সার ভিত্তিতে উন্নত। প্রচলিত ঠান্ডা চিকিত্সার তুলনায়, ক্রোজেনিক চিকিত্সার ফলে যান্ত্রিক বৈশিষ্ট্যগুলি এবং উপাদানটির স্থায়িত্ব আরও উন্নত হতে পারে এবং এতে বৃহত্তর আবেদন সম্ভাবনা রয়েছে। ক্রোজেনিক চিকিত্সার প্রক্রিয়া: ক্রোজেনিক চিকিত্সার পরে, ধাতব উপাদান অভ্যন্তরীণ কাঠামোর অবশিষ্ট অবশিষ্ট অস্টেনাইট (প্রধানত ছাঁচ উপাদান) মার্টেনাইটে রূপান্তরিত হয় এবং প্রিন্সিপেটেড কার্বাইডটি মার্সেনাইটেও প্রক্ষেপিত হয়, যাতে মার্সেনাইটাইটটি বাদ দেওয়া যায় অবশিষ্টাংশে, তবে মার্টেনাইট ম্যাট্রিক্সকে আরও উন্নত করতে পারে, তাই তার কঠোরতা এবং পরিধান প্রতিরোধেরও বৃদ্ধি পাবে। কঠোরতা বৃদ্ধির কারণটি হটেনসাইটে আটটেন্ড অস্টেনাইটের অংশ রূপান্তরের কারণে। দৃঢ়তা বৃদ্ধি বিস্তার এবং ছোট η-Fe3C বৃষ্টিপাত কারণে হয়। একই সাথে, মার্টেনাইটের কার্বন সামগ্রী হ্রাস পায় এবং জলে বিকৃতি হ্রাস পায়, প্লাস্টিকের উন্নতি ঘটে। ক্রাইজেনিক চিকিত্সা সরঞ্জামগুলিতে প্রধানত তরল নাইট্রোজেন ট্যাংক, তরল নাইট্রোজেন ট্রান্সমিশন সিস্টেম, গভীর ঠান্ডা বাক্স এবং নিয়ন্ত্রণ ব্যবস্থা রয়েছে। অ্যাপ্লিকেশন, ক্রিজনীয় চিকিত্সা অনেক বার পুনরাবৃত্তি করা হয়। যেমন সাধারণত প্রক্রিয়া: 1120 ℃ তেল quenching + -196 ℃ × 1h (2-4) গভীর ক্রিজনীয় চিকিত্সা +200 ℃ × 2h tempering। সংস্থার চিকিত্সার পরে অস্টেনাইটের রূপান্তর ঘটেছে, কিন্তু অতিমাত্রায় কার্বাইডের ম্যাট্রিক্সের সাথে অত্যন্ত সুস্পষ্ট সম্পর্কের শুকনো মার্টেনাইট বিচ্ছিন্নতা থেকে উদ্ভূত হয়েছে, পরে কম তাপমাত্রা 200 ℃ তাপমাত্রা বাড়িয়ে পরে, অতিপ্রাকৃত কার্বাইডগুলির বৃদ্ধি প্রসারিত ε কার্বাইডস , সংখ্যা এবং ছড়িয়ে উল্লেখযোগ্যভাবে বৃদ্ধি। ক্রিজনীয় চিকিত্সা বার বার পুনরাবৃত্তি করা হয়। একদিকে, সুপারফাইন কার্বাইডগুলি পূর্ববর্তী ক্রিজনীয় শীতলকরণের সময়ে অপরিবর্তিত অস্টেনাইট থেকে রূপান্তরিত মার্টেনাইট থেকে উদ্ভূত হয়। অন্য দিকে, সূক্ষ্ম কার্বাইডগুলি ঝলকানো মার্টেনাইটে ছড়িয়ে পড়তে থাকে। পুনরাবৃত্তি প্রক্রিয়া ম্যাট্রিক্স সংকোচকারী শক্তি, ফলন শক্তি এবং প্রভাব দৃঢ়তা বৃদ্ধি, প্রভাব পরিধান প্রতিরোধের তৈরীর উল্লেখযোগ্যভাবে উন্নত করা হয়, ইস্পাত শক্তির উন্নতি উন্নত করতে পারে। 6 ক্রিজনীয় চিকিত্সা ডিভাইস পরিকল্পিত বৈশিষ্ট্য কঠোর আকার প্রয়োজনীয়তা কিছু workpiece, অনুমতি দেয় না অত্যধিক বিকৃতির কারণে সৃষ্ট তাপীয় চাপের কারণে প্রক্রিয়াকরণ, ক্রিজনীয় চিকিত্সা নিয়ন্ত্রণ করা উচিত। উপরন্তু, সরঞ্জামের ভিতরে তাপমাত্রা ক্ষেত্রের অভিন্নতা নিশ্চিত করতে এবং তাপমাত্রা হ্রাসকরণ কমাতে, ক্রিজনীয় চিকিত্সার সিস্টেমের নকশাটি সিস্টেমের তাপমাত্রা নিয়ন্ত্রণ সঠিকতা এবং প্রবাহ ক্ষেত্র ব্যবস্থার যুক্তিসঙ্গততা বিবেচনা করা উচিত। সিস্টেম নকশা কম শক্তি খরচ, উচ্চ দক্ষতা, সহজ অপারেশন এবং অন্যান্য প্রয়োজনীয়তা পূরণ মনোযোগ দিতে হবে। এই ক্রিজনীয় চিকিত্সা সিস্টেমের বর্তমান উন্নয়ন প্রবণতা। উপরন্তু, কিছু উন্নয়নশীল হিমায়ন সিস্টেম যার রেফ্রিজারেশন তাপমাত্রা কক্ষ তাপমাত্রা থেকে নিম্ন তাপমাত্রায় প্রসারিত হয়, তাদের সর্বনিম্ন তাপমাত্রা হ্রাস এবং হিমায়ন দক্ষতা বৃদ্ধি সহ তরল মুক্ত ক্রিজনীয় চিকিত্সা পদ্ধতিতেও বিকাশের সম্ভাবনা রয়েছে। [3] তথ্যসূত্র: [1] 樊东黎।强烈 淬火 - 一种 新 的 强化 钢 的 热处理 方法 [জে]।热处理, 2005, ২0 (4): 1-3 [2] 宋 微, 郝冬梅, 王成江।沸水 淬火 对 铝合金 锻件 组织 与 机械 性能 的 影响 [জে]।铝加工, 2002, ২5 (২): 1-3 [3] 夏雨亮, 金 滔, 汤 珂।深 冷 处理 工艺 及 设备 的 发展 现状 和 展望 [জে]।低温 与 特 气, 2007, ২5 (1): 1-3

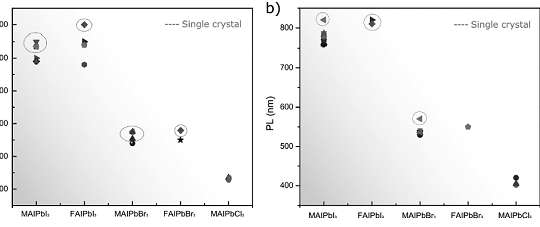

উত্স: মেইউ কার্বাইড