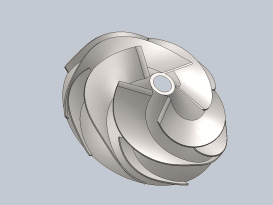

এটি ঝিলিমিলি এবং impellers (বি এবং আমি) যে বিমান টারবাইন ইঞ্জিন দ্বারা উত্পন্ন শক্তিশালী শক্তি সরবরাহ এগিয়ে বিমান। এটা টাইটানিয়াম খাদ, একটি সাধারণ কঠিন-থেকে-মেশিন উপাদান তৈরি করা হয়।

ডিপ্রক্রিয়াকরণ inficulties

1. Impeller এর আকার সাধারণত খুব বড়। তার কনট্যুর বাইরের ব্যাস Φ1200 মিমি পর্যন্ত। অতএব, প্রেরক যন্ত্রের জন্য বড় প্রক্রিয়াজাতকরণ সরঞ্জাম প্রয়োজন।

2. ব্লেডের প্রাচীর বেধ তার দুর্বল অনমনীয়তার দিকে পরিচালিত করে, যা প্রক্রিয়াকরণের সময় ঝাপসা এবং কাটার বিকৃতি তৈরি করা সহজ।

3. সম্পূর্ণ ঝিল্লি উপাদান বেশিরভাগ টাইটানিয়াম খাদ বা তাপ-প্রতিরোধী খাদ, যা প্রক্রিয়া কঠিন। ব্লিস্ক এবং ইমেলেলারের জন্য কাটিয়া সরঞ্জামগুলির ব্যবহার প্রায় 6 থেকে 7 বার যা সাধারণ উপাদানগুলির জন্য ব্যয় করা হয়। এছাড়া, কিছু উপাদান বিশেষ উদ্দেশ্যে, যেমন উচ্চ তাপমাত্রা অধীন প্রসার্য শক্তি জন্য Ni, B কঠোরতার জন্য Cr & I. এ যোগ করা হয়। এই উপাদানের সাথে বি এবং আমি পদার্থ রসায়নের স্তরে টংস্টেন কার্বাইডের মতো আরও অনুরূপ হয়ে উঠি, যা নেতিবাচক রাসায়নিক বিক্রিয়ার ফলে সরঞ্জাম কাটাতে ক্ষতি করে।

প্রসেসিং পদক্ষেপ

1.Roughing

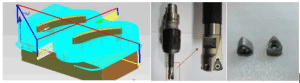

Impellers উপর roughing কাটা প্রয়োজন যে workpiece পরিমাণ 70% ~ 80% অপসারণ করা হয়। সম্পূর্ণ ঝিল্লি উপর roughing উচ্চ ফিড হারে গহ্বর milling করতে হয়। নিম্নলিখিত ছবিটি CNC টুল roughing জন্য ব্যবহৃত দেখায়।

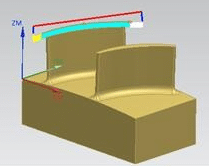

2.Semi-ফিনিশ

এই পদক্ষেপ পরবর্তী স্পষ্টতা ফিনিস জন্য প্রস্তুত করে। এটি ফুসকুড়ি শরীর এমনকি impeller এবং ঝিল্লির মধ্যে সংযোগের বাঁক অংশ এমনকি পরিষ্কার করে তোলে। সম্পূর্ণ blisk উপর সেমি ফিনিস প্রোফাইল মিলিং করতে হয়।

3. ফাইন ফিনিস

জরিমানা সমাপ্তির উদ্দেশ্য হল ভাল যন্ত্রের গুণমান এবং মাত্রা সঠিকতা নিশ্চিত করা। সূক্ষ্ম পরিপূরক শেষ পর্যন্ত নির্ধারণ করবে যে যদি আইটেমটি তার আবেদনটি পূরণ করবে। উদাহরণস্বরূপ, 5 মিমি পুরু এবং 70 মিমি দৈর্ঘ্য সহ একটি প্রেরক হিসাবে, তার পৃষ্ঠের roughness Ra1.6 অধীনে নিয়ন্ত্রণ করা উচিত। 5-অক্ষ NC মেশিনের সাথে, যা একক ধাপে ঘটতে হবে।

কৌশল উপযুক্ত মেশিন টুলস নির্বাচন করুন

- কাটিয়া তাপ হ'ল উদ্বিগ্ন হওয়ার প্রাথমিক কারণ। কারণ কিছু ক্ষতিকারক ফাটল কার্বাইড সরঞ্জামের পৃষ্ঠের তাপ দ্বারা তৈরি হতে পারে। সেখানে আরও ফাটল, সরঞ্জাম এর ভাঙ্গন বেশি ঝুঁকি হবে। TiC এবং TiN লেপ প্রয়োগ করুন যে পরিস্থিতি এড়ানোর কার্যকরভাবে প্রচলিত পদ্ধতির।

- উপরন্তু, কুল্যান্ট সঙ্গে কাটিয়া সরঞ্জাম গ্রহণ করা উচিত বিবেচনা করা উচিত।

- সাবধানে উপযুক্ত কাটিয়া গভীরতা, টুল জ্যামিতি, টুল বার দৈর্ঘ্য সিএনসি ল্যাথির বৈশিষ্ট্যগুলির সমন্বয়ে নির্বাচন করুন।

- টাইটানিয়াম খাদ অংশ কনট্যুর মিলিং প্রায়শই বিরক্তিকর পরে আধা-সমাপ্তি এবং সমাপ্তি প্রয়োগ। স্ট্যান্ডার্ড মোমবাতি বল শেষ মিল স্লট মিলিং গৃহীত হতে পারে। ওয়েভি বাঁশি endmill চিপ বিরতি কর্মক্ষমতা উন্নত করা হবে, এবং ঝিল্লী চ্যানেল মধ্যে কম্পন হ্রাস অর্জন করা। পিচ endmills এবং সামনে wavy প্রান্ত endmills, গহ্বর milling, পার্শ্ববর্তী মিলিং স্লট মিলিং প্রয়োগ করা হবে। বল-নাক endmill গ্রহণ ধীরে ধীরে বক্ররেখা পৃষ্ঠ উত্পাদন দ্বারা ফলক স্ট্রিমাইন দিক বরাবর শেষ মিলিং। শেষ মিলের কোণের রেডিয়াস কাটিয়া 35 ডিগ্রী থেকে 50 ডিগ্রি সেলসিয়াস হওয়া উচিত, যা কাটিয়া তাপকে কাটিয়ে ওঠা এবং চিপগুলি দূরে নিয়ে যেতে পারে।