কেন tungsten carbide একটি আদর্শ টুল উপাদান?

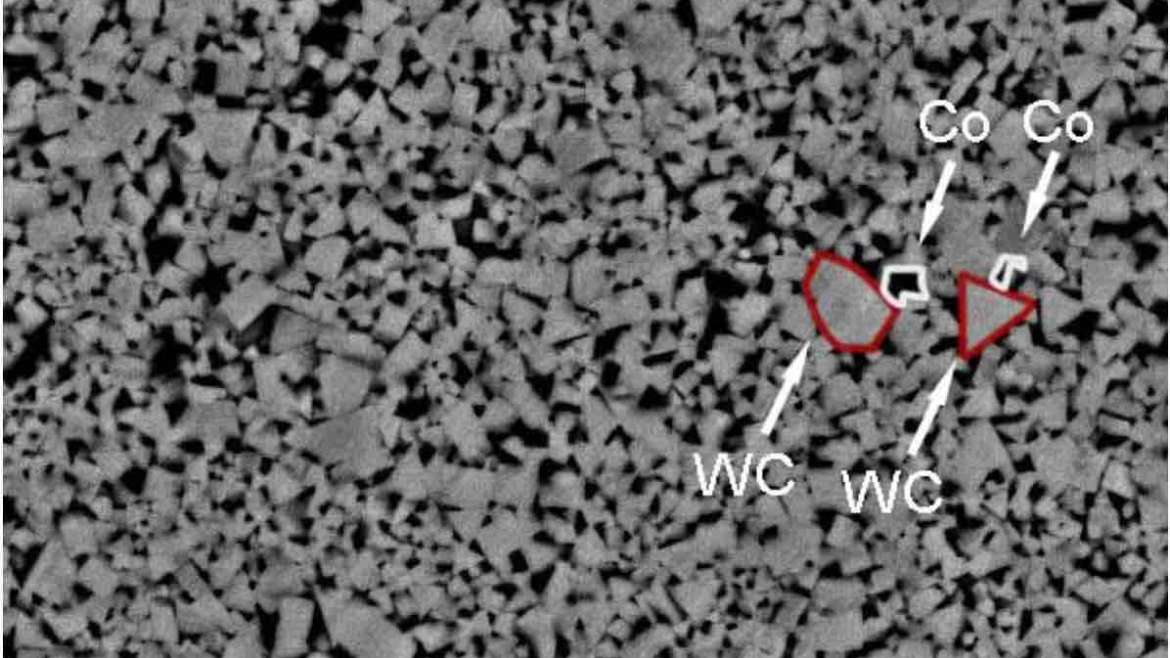

টংস্টেন কার্বাইড হাইড-স্পিড মেশিনিং (এইচএসএম) যন্ত্রটি সবচেয়ে বেশি ব্যবহৃত হয় যা গুঁড়া ধাতুবিদ্যা দ্বারা উত্পাদিত উপাদান, যার মধ্যে হার্ড কার্বাইড (সাধারণত টংস্টেন কারবাইড ডাব্লুসি) কণা এবং নরম মেটাল বন্ড থাকে। রচনা. বর্তমানে, বিভিন্ন রচনাগুলির সাথে শত শত WC- ভিত্তিক টিংস্টেন কার্বাইড রয়েছে, যার মধ্যে বেশিরভাগই কোবাল্ট (কো) ব্যবহার করে বাইন্ডার হিসাবে ব্যবহার করে। নিকেল (Ni) এবং ক্রোমিয়াম (সিআর) এছাড়াও সাধারণত বাইন্ডার উপাদান ব্যবহার করা হয়, এবং অন্যান্য additives যোগ করা যেতে পারে। কিছু খাদ উপাদান।

কেন এত কার্বাইড গ্রেড আছে? কিভাবে সরঞ্জাম নির্মাতারা একটি নির্দিষ্ট কাটিয়া প্রক্রিয়া জন্য সঠিক সরঞ্জাম উপাদান নির্বাচন করবেন না? এই প্রশ্নের উত্তর দিতে, প্রথমে আমরা বিভিন্ন বৈশিষ্ট্যগুলি বুঝতে পারি যা টংস্টেন কার্বাইডকে আদর্শ সরঞ্জাম উপাদান করে তোলে।

Tungsten carbide কি? - কঠোরতা এবং শক্তির ঐক্য

WC-Co tungsten carbide কঠোরতা এবং কঠোরতা উভয় একটি অনন্য সুবিধা আছে। টংস্টেন কার্বাইড (ডাব্লুসি) নিজেই খুব উচ্চ কঠোরতা (কুরুন্ডাম বা অ্যালুমিনির বাইরে) এবং অপারেটিং তাপমাত্রা বাড়ার সাথে সাথে তার কঠোরতা খুব কমই হ্রাস পায়। যাইহোক, পর্যাপ্ত শক্তির অভাব রয়েছে, যা সরঞ্জাম কাটার জন্য একটি অপরিহার্য সম্পত্তি। টংস্টেন কার্বাইডের উচ্চ শক্তির সুবিধা গ্রহণ এবং শক্তির উন্নতির জন্য, ধাতু বাইন্ডারগুলি বন্ড টংস্টেন কার্বাইডে ব্যবহার করা হয় যাতে সর্বাধিক কাটিয়া প্রক্রিয়াগুলিকে প্রতিরোধ করতে সক্ষম হওয়ার সময় উপাদানটি উচ্চ-গতির ইস্পাতের চেয়ে অনেক কঠিন। বল কাটিং। উপরন্তু, এটি উচ্চ গতির যন্ত্র দ্বারা উত্পাদিত কাটিয়া উচ্চ তাপমাত্রা সহ্য করতে পারে।

আজ, প্রায় সব WC-Co সরঞ্জাম এবং সন্নিবেশ লেপা হয়, তাই ম্যাট্রিক্স উপাদান ভূমিকা কম গুরুত্বপূর্ণ মনে হয়। কিন্তু প্রকৃতপক্ষে, এটি ডাব্লুসি-কো উপাদানগুলির স্থিতিস্থাপকের উচ্চ মডিউলাস (শক্তির পরিমাপ, WC-Co এর রুম তাপমাত্রা মডুলাস উচ্চ-গতির ইস্পাতের প্রায় তিনগুণ যা) এর জন্য একটি অ-বিকশিতযোগ্য নিম্নস্তর সরবরাহ করে লেপ। WC-Co ম্যাট্রিক্স এছাড়াও প্রয়োজনীয় শক্তির উপলব্ধ করা হয়। এই বৈশিষ্ট্যগুলি ডাব্লুসি-কো উপকরণগুলির মৌলিক বৈশিষ্ট্য, তবে তারা টংস্টেন কার্বাইড পাউডার উত্পাদন করার সময় উপাদান গঠন এবং মাইক্রোস্ট্রাকচারের জন্যও উপযোগী হতে পারে। অতএব, একটি বিশেষ প্রক্রিয়ার জন্য সরঞ্জাম কর্মক্ষমতা উপযুক্ততা প্রাথমিক মিলিং প্রক্রিয়া উপর একটি বড় পরিমাণে নির্ভর করে।

Tungsten carbide জন্য মিলিং প্রক্রিয়া কি?

টংস্টেন কার্বাইড পাউডারটি টংস্টেন (ডাব্লু) পাউডারের কার্বারাইজ করে। টংস্টেন কার্বাইড পাউডারের বৈশিষ্ট্য, বিশেষ করে এর কণা আকার, মূলত কাঁচা টংস্টেন গুঁড়া এবং কার্বারাইজেশনের সময় এবং কণার আকারের উপর নির্ভর করে। রাসায়নিক নিয়ন্ত্রণ এছাড়াও সমালোচনামূলক, এবং কার্বন কন্টেন্ট ধ্রুবক রাখা আবশ্যক (তাত্ত্বিক অনুপাত কাছাকাছি ওজন দ্বারা 6.13%)। পরবর্তী প্রক্রিয়া দ্বারা কণা আকার নিয়ন্ত্রণ করতে, কার্বারাইজিং চিকিত্সার আগে ভ্যানেডিয়াম এবং / অথবা ক্রোমিয়ামের একটি ছোট পরিমাণ যোগ করা যেতে পারে। বিভিন্ন ডাউনস্ট্রিম প্রক্রিয়া শর্তাবলী এবং বিভিন্ন চূড়ান্ত প্রক্রিয়াজাতকরণ অ্যাপ্লিকেশনের জন্য নির্দিষ্ট টংস্টেন কার্বাইড কণা আকার, কার্বন সামগ্রী, ভ্যানেডিয়াম সামগ্রী এবং ক্রোমিয়াম সামগ্রী সমন্বয়ের প্রয়োজন হয় এবং এই সমন্বয়গুলির বৈচিত্রগুলি বিভিন্ন টিংস্টেন কার্বাইড পাউডার উত্পাদন করতে পারে।

যখন টংস্টেন কার্বাইড গুঁড়া মিশ্রিত হয় এবং একটি ধাতু বন্ধনের সাথে মাটির বাঁধ দিয়ে কিছু নির্দিষ্ট টিউঙস্টেন কার্বাইড গুঁড়া উৎপন্ন হয়, তখন বিভিন্ন সমন্বয় নিযুক্ত করা যেতে পারে। সর্বাধিক ব্যবহৃত কোবল্ট উপাদান ওজন দ্বারা 3% থেকে 25% হয়, এবং নিকেল এবং ক্রোমিয়াম সরঞ্জাম ক্ষয় প্রতিরোধের প্রয়োজন হয়। উপরন্তু, ধাতু বন্ড অন্যান্য খাদ উপাদান যোগ করে আরও উন্নত করা যেতে পারে। উদাহরণস্বরূপ, ডাব্লিউসি-কো টংস্টেন কার্বাইডে নিওবিয়ামের যোগানটি কঠোরতা কমিয়ে শক্তভাবে উন্নতি করতে পারে। বাইন্ডারের পরিমাণ বৃদ্ধি করলে টংস্টেন কার্বাইডের শক্তির পরিমাণ বাড়তে পারে, তবে এটি তার কঠোরতাকে হ্রাস করবে।

টংস্টেন কার্বাইড কণা আকার হ্রাস উপাদান শক্তির বৃদ্ধি করতে পারে, কিন্তু sintering প্রক্রিয়া, tungsten carbide এর কণা আকার অপরিবর্তিত থাকা আবশ্যক। সিংটারিংয়ের সময়, টংস্টেন কার্বাইড কণাগুলি একত্রিত করে এবং দ্রবীভূতকরণ এবং পুনরায় বৃষ্টিপাতের প্রক্রিয়া দ্বারা উত্থিত হয়। প্রকৃত সিঙ্কারিং পদ্ধতিতে, সম্পূর্ণ ঘন উপাদান গঠনের জন্য, ধাতু বন্ধনটি তরল পদে পরিণত হয় (তরল ফেজ সিটার্টারিং হিসাবে উল্লেখ করা হয়)। ভানডিয়াম কার্বাইড (ভিসি), ক্রোমিয়াম কার্বাইড (সিআর 3 সি 2), টাইটানিয়াম কার্বাইড (টিআইসি), ট্যানটালাম কার্বাইড (টিএসি), এবং নিওবিয়াম কার্বাইড (এনবিসি) সহ অন্যান্য ট্রান্সশন মেটাল কার্বাইড যুক্ত করে টিউঙস্টেন কার্বাইড কণাগুলির বৃদ্ধির হার নিয়ন্ত্রণ করা যেতে পারে। এই ধাতব কার্বাইডগুলি সাধারণত ধাতু বাঁধার সাথে একসঙ্গে টংস্টেন কার্বাইড গুঁড়া মিশিয়ে এবং মেশানোর সময় যুক্ত করা হয়, যদিও টংস্টেন কার্বাইড পাউডারকে কার্বাইড করার সময় ভ্যানেডিয়াম কার্বাইড এবং ক্রোমিয়াম কার্বাইড তৈরি করা যেতে পারে।

Tungsten carbide পাউডার গ্রেড পুনর্ব্যবহৃত কঠিন carbide উপকরণ থেকে উত্পাদিত হতে পারে। ব্যবহৃত টংস্টেন কার্বাইডের পুনর্ব্যবহারযোগ্য এবং পুনঃব্যবহারের টংস্টেন কার্বাইড শিল্পে দীর্ঘ ইতিহাস রয়েছে এবং এটি শিল্পের সমগ্র অর্থনৈতিক শৃঙ্খলের একটি গুরুত্বপূর্ণ অংশ, উপাদান খরচ কমাতে, প্রাকৃতিক সম্পদ সংরক্ষণে এবং বর্জ্য পদার্থ এড়াতে সাহায্য করে। ক্ষতিকর নিষ্পত্তি। বর্জ্য টংস্টেন কার্বাইড সাধারণত APT (অ্যামোনিয়াম প্যারাটুংস্টেট) প্রক্রিয়া, দস্তা পুনরুদ্ধার প্রক্রিয়া বা pulverization দ্বারা পুনরায় ব্যবহার করা যেতে পারে। এই "পুনর্ব্যবহৃত" টংস্টেন কার্বাইড গুঁড়া সাধারণত ভাল, পূর্বাভাসযোগ্য ঘনত্বের কারণ তাদের পৃষ্ঠভূমি টঙ্গী কার্বাইডিং প্রক্রিয়া থেকে সরাসরি গঠিত টংস্টেন কার্বাইড গুঁড়া তুলনায় ছোট।

ধাতু বন্ধনের সাথে টংস্টেন কার্বাইড পাউডার মেশানোর জন্য প্রক্রিয়াকরণের শর্তগুলিও সমালোচনামূলক প্রক্রিয়া পরামিতি। দুটি সবচেয়ে সাধারণ মিলিং কৌশল বল মিলিং এবং ultrafine মিলিং হয়। উভয় প্রক্রিয়া milled গুঁড়া সমানভাবে মিশ্রিত করা এবং কণা আকার হ্রাস করার অনুমতি দেয়। ওয়ার্কপিসের আকৃতি বজায় রাখার জন্য পর্যাপ্ত শক্তি রাখার জন্য ওয়ার্কপিসকে চাপ দেওয়া এবং অপারেটর বা রোবটকে অপারেশনের জন্য ওয়ার্কপিসটি বাছাই করার অনুমতি দেয়, এটি সাধারণত মিলিংয়ের সময় জৈবিক ব্যান্ডার যোগ করার প্রয়োজন হয়। যেমন একটি বাইন্ডার রাসায়নিক গঠন চাপযুক্ত workpiece ঘনত্ব এবং শক্তি প্রভাবিত করতে পারে। অপারেশনটি সহজতর করার জন্য, এটি উচ্চ-শক্তি বাঁধার যোগ করার পক্ষে বেশি পছন্দসই, তবে এর ফলে কম চাপের ঘনত্ব হয় এবং এটি একটি হার্ড ব্লক হতে পারে, ফলে চূড়ান্ত পণ্যটির ত্রুটিগুলি ঘটে।

মিলিং সম্পন্ন হওয়ার পরে, পাউডার সাধারণত জৈব বাইন্ডার দ্বারা সমষ্টিভুক্ত একটি মুক্ত প্রবাহিত ভর উত্পাদন করতে শুকনো হয়। জৈব বাইন্ডার গঠনের সমন্বয় দ্বারা, এই agglomerates এর তরলতা এবং চার্জ ঘনত্ব প্রয়োজন অনুসারে উপযুক্ত করা যেতে পারে। কোয়ারসার বা সূক্ষ্ম কণাগুলিকে স্ক্রিন করার মাধ্যমে, অ্যাগোলোমারেটগুলির কণা আকারের বন্টন আরও কার্যকর করা যেতে পারে যাতে ছাঁচ গহ্বরে লোড হয়।

Tungsten carbide workpieces উত্পাদন পদ্ধতি কি?

কার্বাইড workpieces প্রক্রিয়া বিভিন্ন দ্বারা গঠিত হতে পারে। ওয়ার্কপিসের আকারের উপর নির্ভর করে, আকৃতির জটিলতার স্তর এবং উত্পাদন লট সাইজ, সর্বাধিক কাটিয়া সন্নিবেশগুলি উপরে এবং নীচের চাপ শক্ত মোড ব্যবহার করে তৈরি করা হয়। প্রতিটি প্রেসে ওয়ার্কপিসের ওজন এবং আকারের সামঞ্জস্য বজায় রাখার জন্য, গহ্বরের মধ্যে প্রবাহিত পাউডার (ভর এবং ভলিউম) পরিমাণ ঠিক একই। গুঁড়া তরলতা প্রধানত agglomerates আকার এবং জৈব বাইন্ডার বৈশিষ্ট্য দ্বারা নিয়ন্ত্রিত হয়। গহ্বরে লোড হওয়া গুঁড়াতে 10-80 কেএসআই (বর্গফুট প্রতি কিলোফাউন্ড) একটি ঢালাই চাপ প্রয়োগ করে একটি মোল্ডেড ওয়ার্কপিস (বা "ফাঁকা") তৈরি করা যেতে পারে।

অত্যন্ত উচ্চ ছাঁচনির্মাণের চাপেও, হার্ড টংস্টেন কার্বাইড কণা বিকৃত বা ভাঙা হয় না এবং জৈব বাইন্ডারটি টিংস্টেন কার্বাইড কণাগুলির মধ্যকার ফাঁকে চাপিয়ে দেওয়া হয়, যার ফলে কণা অবস্থার সংশোধন করা হয়। উচ্চতর চাপ, টংস্টেন কার্বাইড কণাগুলির বন্ধন এবং কর্মপরিসের কম্পন ঘনত্বের তুলনায় বেশি। গ্রেডেড টংস্টেন কার্বাইড পাউডারের ছাঁচনির্মাণের বৈশিষ্টগুলি পরিবর্তিত হতে পারে, মেটাল বাইন্ডারের পরিমাণ, টংস্টেন কার্বাইড কণাগুলির আকার এবং আকৃতি, এগ্রগলোমেটরগুলি কত পরিমাণে গঠিত হয় এবং জৈব বাইন্ডারের গঠন এবং পরিমাণের উপর নির্ভর করে পরিবর্তিত হতে পারে। টংস্টেন কার্বাইড পাউডারের চাপের বৈশিষ্ট্যগুলিতে পরিমাণগত তথ্য সরবরাহ করার জন্য, এটি সাধারণত পাউডার প্রস্তুতকারকের দ্বারা তৈরি করা হয় যাতে ঢালাই ঘনত্ব এবং ঢালাই চাপের মধ্যে চিঠিপত্র স্থাপন করা যায়। এই তথ্য সরবরাহকারী গুঁড়া টুলমেকার এর ঢালাই প্রক্রিয়া সঙ্গে লাইন হয় তা নিশ্চিত করে।

উচ্চ আকারের অনুপাত (যেমন শেষ মিলস এবং ড্রিল বিট শ্যাঙ্ক) সহ বৃহত আকারের কার্বাইড ওয়ার্কপিস বা কার্বাইড ওয়ার্কপিসগুলি সাধারণত নমনীয় ব্যাগের মধ্যে টংস্টেন কার্বাইড পাউডারকে একত্রিত করে তৈরি হয়। যদিও সমীকরণ চাপের পদ্ধতির উৎপাদন চক্র ঢালাই পদ্ধতির চেয়ে অনেক বেশি, তবে যন্ত্রটির উত্পাদন খরচ কম, তাই পদ্ধতিটি ছোট ব্যাচ উত্পাদনের জন্য আরও উপযুক্ত।

এই প্রক্রিয়ার মধ্যে একটি ব্যাগের মধ্যে পাউডারটি চার্জ করা এবং ব্যাগের মুখটি সিলিং করা, তারপর চেম্বারে ভরাট ব্যাগ রাখা এবং 30-60 কেএসির চাপ প্রয়োগের জন্য একটি জলবাহী ডিভাইসের চাপ প্রয়োগ করা। চাপিত workpieces সাধারণত sintering আগে নির্দিষ্ট জ্যামিতি করতে machined হয়। কম্প্যাকশন প্রক্রিয়া চলাকালীন ওয়ার্কপিসের সংকোচন এবং গ্রাইন্ডিং প্রক্রিয়ার জন্য পর্যাপ্ত ভাতা প্রদানের জন্য ব্যাগের আকার বাড়ানো হয়। প্রেসপৃষ্ঠার পর ওয়ার্কপিস প্রক্রিয়া করা হয়, চার্জের সামঞ্জস্যের প্রয়োজনীয়তা মোছার পদ্ধতি হিসাবে কঠোর নয়, তবে লোড প্রতি পাউডার পরিমাণ একই কিনা তা নিশ্চিত করা এখনও অপরিহার্য। যদি পাউডারের লোডিং ঘনত্ব খুব ছোট হয় তবে ব্যাগের মধ্যে লোড হওয়া পাউডার অপর্যাপ্ত হতে পারে, যার ফলে ছোট্ট ওয়ার্কপিস আকার এবং স্ক্র্যাপড হতে হয়। যদি পাউডারের লোডিং ঘনত্ব খুব বড় হয়, তবে ব্যাগের মধ্যে লোড হওয়া গুঁড়াটি খুব বেশী, এবং প্রেসপৃষ্ঠার পরে আরও গুঁড়া অপসারণের জন্য ওয়ার্কপিস প্রক্রিয়া করতে হবে। অতিরিক্ত পাউডার এবং স্ক্র্যাপযুক্ত অংশ পুনর্ব্যবহৃত করা যেতে পারে, যদিও, এটি উত্পাদনশীলতা হ্রাস করা হবে।

Carbide workpieces এছাড়াও এক্সট্রুশন বা ইনজেকশন ঢালাই দ্বারা গঠিত হতে পারে। অক্সিজমেট্রিক আকৃতির ওয়ার্কপিসগুলির ভর উৎপাদন জন্য এক্সট্রুশন প্রক্রিয়াটি আরও উপযুক্ত, যখন ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়া সাধারণত জটিল আকৃতির ওয়ার্কপিসগুলির ভর উত্পাদনের জন্য ব্যবহার করা হয়। উভয় মোডিং প্রক্রিয়াগুলিতে, টংস্টেন কার্বাইড পাউডারের গ্রেড জৈব বাইন্ডারে স্থগিত করা হয় যা টুথপাস্টের মতো টংস্টেন কার্বাইড মিশ্রণে অভিন্নতা সরবরাহ করে। মিশ্রণ তারপর হয় একটি গর্ত মাধ্যমে extruded বা একটি ছাঁচ গহ্বর মধ্যে molded। টংস্টেন কার্বাইড পাউডারের বৈশিষ্ট্যগুলি মিশ্রণের বাইন্ডারের সর্বোত্তম অনুপাতটিকে মিশ্রণের বাইন্ডারে নির্ধারণ করে এবং বহির্মুখী ছিদ্র বা ছাঁচ গহ্বরের মাধ্যমে মিশ্রণের প্রবাহের উপর একটি গুরুত্বপূর্ণ প্রভাব ফেলে।

মোড়ক দ্বারা গঠন করা হয় পরে, সমীকরণ চাপ, এক্সট্রুশন বা ইনজেকশন ছাঁচনির্মাণ, চূড়ান্ত sintering পর্যায়ে আগে workpiece থেকে জৈব বাইন্ডার অপসারণ করা প্রয়োজন। Sintering workpiece মধ্যে ছিদ্র মুছে ফেলা, এটি সম্পূর্ণ (বা উল্লেখযোগ্যভাবে) ঘন। সিনার্টারিংয়ের সময়, প্রেস-গঠিত ওয়ার্কস্পিসে ধাতব বন্ধন তরল হয়ে যায়, তবে ওয়ার্কপিস এখনও কৈশিক শক্তি এবং কণা যোগাযোগের যৌথ কর্মের অধীনে তার আকৃতি বজায় রাখতে পারে।

Sintering পরে, ওয়ার্কপিসের জ্যামিতি একই রয়ে যায়, কিন্তু আকার shrinks। Sintering পরে প্রয়োজনীয় workpiece আকার প্রাপ্ত করার জন্য, টুল নকশা যখন সংকোচ হার বিবেচনা করা প্রয়োজন। প্রতিটি টুল তৈরি করতে ব্যবহৃত টিউঙস্টেন কার্বাইড পাউডারের নকশা করার সময় এটি সঠিক চাপের অধীনে চাপলে সঠিক সংকোচ থাকে।

প্রায় সব ক্ষেত্রে, sintered workpiece যা বলা হয় কার্বাইড ফাঁকা পোস্ট sintered হতে হবে। সরঞ্জাম কাটিয়া জন্য সবচেয়ে মৌলিক চিকিত্সা কাটিয়া প্রান্ত ধারন করা হয়। অনেক সরঞ্জাম Sintering পরে তাদের জ্যামিতি গ্রাস এবং জ্যামিতি প্রয়োজন। কিছু সরঞ্জাম উপরে এবং নীচে গ্রাসকারী প্রয়োজন; অন্যদের পেরিফেরাল গ্রাইন্ডিং প্রয়োজন (সঙ্গে বা কাটিয়া প্রান্ত sharpening ছাড়া)। গ্রাইন্ডিং থেকে সব carbide পরিধান ধ্বংসাবশেষ পুনর্ব্যবহৃত করা যাবে।

কিভাবে tungsten carbide workpiece লেপ প্রস্তুত?

অনেক ক্ষেত্রে, সমাপ্ত অংশ লেপ করা প্রয়োজন। লেপ তৈলাক্ততা এবং কঠোরতা বৃদ্ধি করে, এবং উচ্চ তাপমাত্রার উন্মুক্ত যখন অক্সাইডেশন বাধা দেয় যে সাবস্ট্রট একটি diffusion বাধা প্রদান করে। Tungsten carbide ম্যাট্রিক্স লেপ কর্মক্ষমতা সমালোচনামূলক। কাস্টম ম্যাট্রিক্স পাউডারের প্রধান বৈশিষ্ট্যের পাশাপাশি, সাবস্ট্রটের পৃষ্ঠীয় বৈশিষ্ট্যগুলি রাসায়নিক নির্বাচন এবং সিনার্টারিং প্রক্রিয়ার সংশোধন দ্বারা তৈরি করা যেতে পারে। কোবল্টের স্থানান্তরের মাধ্যমে, বাকি কোবল্টটি ব্লেড পৃষ্ঠের বাইরেরতম স্তরে ২0-30 মাইক্রো পুরুত্বের বেধে সমৃদ্ধ করা যেতে পারে, যার ফলে ওয়ার্কপিসের সাথে সম্পর্কিত, যার ফলে নিম্নমানের স্তর স্তরকে আরও শক্তভাবে শক্ত করা হয়, যাতে বিকৃতি শক্তিশালী প্রতিরোধের আছে।

সরঞ্জাম নির্মাতারা তাদের নিজস্ব উত্পাদন প্রক্রিয়ার উপর ভিত্তি করে (যেমন ডুয়েক্সিং পদ্ধতি, গরম করার হার, সিনারিং সময়, তাপমাত্রা এবং কার্বারাইজিং ভোল্টেজ) ব্যবহার করে কার্বাইড গুঁড়া ব্যবহৃত শ্রেণীর উপর বিশেষ প্রয়োজনীয়তা চাপিয়ে দিতে পারে। কিছু সরঞ্জাম প্রস্তুতকারক ভ্যাকুয়াম চুল্লিতে সিটারের ওয়ার্কপিসগুলি ব্যবহার করতে পারে, অন্যরা হট ইয়োস্ট্যাটিক প্রেসিং (এইচআইপি) সিংটারিং চুল্লি ব্যবহার করতে পারে (যা কোন অবশিষ্টাংশ নির্মূল করার জন্য প্রক্রিয়া চক্রের শেষে ওয়ার্কপিস চাপিয়ে দেয়)। লোমকূপ)। ভ্যাকুয়াম চুল্লীতে সিঁড়িযুক্ত ওয়ার্কপিসটিও ওয়ার্কপিস ঘনত্ব বাড়ানোর জন্য একটি গরম আইসোস্ট্যাটিক চাপ দেওয়ার প্রক্রিয়াটির আওতায় থাকতে হবে। কিছু সরঞ্জাম নির্মাতারা কম কোবল্ট সামগ্রীর মিশ্রণগুলির সিঙ্কার্ড ঘনত্ব বাড়ানোর জন্য উচ্চ ভ্যাকুয়াম সিনার্টারিং তাপমাত্রা ব্যবহার করতে পারে, তবে এই পদ্ধতিটি মাইক্রোস্ট্রাকচারকে মোটা করে তুলতে পারে। একটি সূক্ষ্ম শস্য আকার বজায় রাখার জন্য, একটি ছোট পাখির কার্বাইড কণা আকারের একটি গুঁড়া ব্যবহার করা যেতে পারে। নির্দিষ্ট উত্পাদন সরঞ্জাম, ডুয়েলক্সিং শর্ত এবং কার্বারাইজিং ভোল্টেজের সাথে মেলে যাতে টংস্টেন কার্বাইড পাউডারের কার্বন সামগ্রীতে বিভিন্ন প্রয়োজনীয়তা থাকে।

এই সমস্ত কারণগুলির ক্ষুদ্রতর গঠন এবং টংস্টেন কার্বাইড সরঞ্জামের উপাদান বৈশিষ্ট্যগুলি গুরুতর প্রভাবযুক্ত। অতএব, টুল প্রস্তুতকারকের এবং গুঁড়া সরবরাহকারীর মধ্যে ঘনিষ্ঠ যোগাযোগের প্রয়োজন হয় যাতে এটি যন্ত্র অনুসারে তৈরি করা হয়। কাস্টমাইজড উত্পাদন প্রক্রিয়া কাস্টম গ্রেড টংস্টেন carbide গুঁড়া। অতএব, এটি শত শত বিভিন্ন কার্বাইড গ্রেড আছে বিস্ময়কর নয়। উদাহরণস্বরূপ, এটিআই এলডনি 600 টিরও বেশি বিভিন্ন পাউডার গ্রেড তৈরি করে, প্রতিটিটি বিশেষভাবে উদ্দেশ্যে ব্যবহারকারী এবং নির্দিষ্ট ব্যবহারের জন্য ডিজাইন করা হয়।

Tungsten কার্বাইড গ্রেড জন্য শ্রেণীবিভাগ পদ্ধতি কি?

বিভিন্ন ধরণের টংস্টেন কার্বাইড পাউডার, মিশ্রণ গঠন এবং মেটাল বাইন্ডার সামগ্রী সমন্বয়, শস্য বৃদ্ধি বৃদ্ধির ইনহিবিটার ইত্যাদির সমন্বয়, বিভিন্ন কার্বাইড গ্রেড গঠন করে। এই পরামিতি তুঙ্গে কার্বাইড microstructure এবং বৈশিষ্ট্য নির্ধারণ করবে। কিছু নির্দিষ্ট কর্মক্ষমতা সমন্বয় নির্দিষ্ট প্রসেসিং অ্যাপ্লিকেশনের জন্য প্রথম পছন্দ হয়ে গেছে, এটি একাধিক কার্বাইড গ্রেড শ্রেণীবদ্ধ করা সম্ভব।

যন্ত্রের উদ্দেশ্যে দুটি সবচেয়ে সাধারণভাবে ব্যবহৃত কার্বাইড যন্ত্র শ্রেণীকরণ সিস্টেম সি গ্রেড সিস্টেম এবং ISO গ্রেড সিস্টেম। যদিও এই সিস্টেমগুলির মধ্যে কোনটি সম্পূর্ণরূপে কার্বাইড গ্রেডের পছন্দকে প্রভাবিত করে এমন উপাদানগুলির বৈশিষ্ট্যগুলি প্রতিফলিত করে না তবে তারা আলোচনার জন্য একটি প্রাথমিক বিন্দু সরবরাহ করে। প্রতিটি শ্রেণীবিন্যাসের জন্য, অনেক নির্মাতাদের তাদের নিজস্ব বিশেষ শ্রেণী রয়েছে, যার ফলে বিভিন্ন ধরনের কার্বাইড গ্রেডগুলি হয়।

Carbide গ্রেড এছাড়াও রচনা দ্বারা শ্রেণীবদ্ধ করা যেতে পারে। Tungsten carbide (WC) গ্রেডগুলি তিনটি মৌলিক প্রকারে বিভক্ত করা যেতে পারে: সাধারণ, মাইক্রোক্রিস্ট্যালাইন এবং খাদ। সাধারণ গ্রেড প্রাথমিকভাবে টংস্টেন কার্বাইড এবং কোবল্ট বাঁধার সাথে গঠিত, তবে এতে ছোট পরিমাণে শস্য বৃদ্ধির ইনহিবিটার থাকতে পারে। মাইক্রোক্রিস্ট্যালাইন গ্রেডে টানস্টেন কার্বাইড এবং ভ্যানেডিয়াম কার্বাইড (ভিসি) এবং / অথবা ক্রোমিয়াম কার্বাইড (সিআর 3 সি 2) এর কয়েক হাজার তম সহ কোবল্ট বাইন্ডার যুক্ত থাকে এবং এর শস্যের আকার 1 μm এরও কম হতে পারে। খাদ গ্রেডে টংস্টেন কার্বাইড এবং টাইটেলিয়াম কার্বাইড (টিআইসি), ট্যানটালাম কার্বাইড (টিএসি) এবং নিওবিিয়াম কার্বাইড (এনবিসি) এর বেশিরভাগ শতাংশ ধারণকারী কোবল্ট বাইন্ডার রয়েছে। এই additives তাদের sintering কারণে ঘন carbides বলা হয়। ফলে মাইক্রোস্ট্রাক্ট একটি অ ইউনিফর্ম তিন-স্তর গঠন প্রদর্শন করে।

(1) সহজ কার্বাইড গ্রেড

ধাতু কাটিয়া জন্য এই ধরনের সাধারণত 3% -12% কোবল্ট (ওজন দ্বারা) থাকে। টংস্টেন কার্বাইড শস্য আকার সাধারণত 1-8 μm পরিসীমা হয়। অন্য গ্রেডের মতো, টংস্টেন কার্বাইডের কণা আকার হ্রাস করা তার কঠোরতা এবং ট্রান্সক্রস ব্রেকপুট শক্তি (টিআরএস) বাড়ায়, কিন্তু এটির শক্তিকে হ্রাস করে। সাধারণ মানের কঠোরতা সাধারণত HRA 89-93.5 এর মধ্যে হয়; ট্রান্সক্রস বিরতি শক্তি সাধারণত 175-350 ksi মধ্যে হয়। পাউডার যেমন গ্রেড পুনর্ব্যবহৃত কাঁচামাল একটি বড় পরিমাণ থাকতে পারে।

সাধারণ গ্রেডকে সি গ্রেড সিস্টেমের মধ্যে C1-C4 এ বিভক্ত করা যেতে পারে এবং ISO, গ্রেড সিস্টেমে কে, এন, এস এবং এইচ গ্রেড সিরিজের অনুসারে শ্রেণীবদ্ধ করা যেতে পারে। মধ্যবর্তী বৈশিষ্ট্য সঙ্গে সহজ গ্রেড বাঁক, মিলিং, পরিকল্পনা এবং বিরক্তিকর জন্য সাধারণ গ্রেড (যেমন সি 2 বা K20) হিসাবে শ্রেণীবদ্ধ করা যেতে পারে; ছোট শস্যের মাপ বা নিম্ন কোবল্ট সামগ্রী এবং উচ্চতর কঠোরতা সহ গ্রেডগুলি শ্রেণীবদ্ধ গ্রেড (যেমন C4 বা K01) হিসাবে শ্রেণীবদ্ধ করা যেতে পারে; বৃহত্তর শস্য মাপের বা উচ্চতর কোবল্ট সামগ্রী এবং আরও ভাল শক্তির সাথে শ্রেণীবদ্ধ শ্রেণিবদ্ধ শ্রেণিগুলিকে শ্রেণীবদ্ধ করা যেতে পারে (যেমন C1 বা K30)।

সাধারণ গ্রেড থেকে তৈরি সরঞ্জামগুলি ঢালাই লোহা, 200 এবং 300 সিরিজ স্টেইনলেস স্টীল, অ্যালুমিনিয়াম এবং অন্যান্য অ লৌহঘটিত ধাতু, সুপারএলয়ে এবং শক্ত ইস্পাত কাটাতে ব্যবহার করা যেতে পারে। এই গ্রেডগুলি 1.5 থেকে 10 μm (বা তার চেয়ে বড়) এবং কোবল্ট মাত্রায় 6% থেকে 16% পর্যন্ত শস্যের মাপের সাথে অ ধাতব ধাতু কাটিয়া অ্যাপ্লিকেশনগুলিতে (যেমন শিলা এবং ভূতাত্ত্বিক তুরপুন সরঞ্জাম) ব্যবহার করা যেতে পারে। সহজ কার্বাইড গ্রেডগুলির অন্য অ ধাতু-কাটিয়া ধরনের ছাঁচ এবং পঞ্চগুলির উত্পাদন। এই শ্রেণীর সাধারণত 16% -30% একটি কোবল্ট কন্টেন্ট সঙ্গে একটি মাঝারি আকার শস্য আকার আছে।

(2) মাইক্রোক্রিস্ট্যালাইন কার্বাইড গ্রেড

এই ধরনের সাধারণত 6% -15% কোবল্ট থাকে। তরল ফেজ sintering, যোগ vanadium carbide এবং / অথবা ক্রোমিয়াম carbide শস্য বৃদ্ধি নিয়ন্ত্রণ করতে পারেন, যার ফলে একটি μm কম একটি কণা আকার ধারণকারী একটি সূক্ষ্ম শস্য কাঠামো পেতে। এই জরিমানা শস্যের গ্রেডটি খুব বেশি কঠিন এবং 500 ক্স বা তার বেশি একটি ট্রান্সক্রস ব্রেকপুট শক্তি। উচ্চ শক্তি এবং পর্যাপ্ত শক্তির সংমিশ্রণ এই শ্রেণীগুলির সরঞ্জামগুলির একটি বৃহত্তর ইতিবাচক রেকে কোণ থাকতে দেয়, যা কাটিয়া শক্তিগুলিকে হ্রাস করে এবং ধাতু ধাক্কা দেওয়ার পরিবর্তে কাটা দ্বারা পাতলা চিপ তৈরি করে।

টংস্টেন কার্বাইড গুঁড়া উৎপাদনে বিভিন্ন কাঁচামালের কঠোর গুণমান সনাক্তকরণ এবং সিনার্টারিং প্রক্রিয়ার কঠোর নিয়ন্ত্রণের মাধ্যমে, উপাদানটির ক্ষুদ্র কাঠামোতে অস্বাভাবিক বড় শস্য গঠনের পক্ষে সম্ভব। বস্তুর বৈশিষ্ট্য. শস্যের আকার ছোট এবং অভিন্ন রাখার জন্য, পুনর্ব্যবহৃত পাউডারটি শুধুমাত্র ব্যবহার করা যেতে পারে যদি কাঁচামাল এবং পুনরুদ্ধারের প্রক্রিয়া সম্পূর্ণরূপে নিয়ন্ত্রিত হয় এবং ব্যাপক গুণমান পরীক্ষা করা হয়।

মাইক্রোক্রিস্ট্যালাইন গ্রেডগুলি ISO গ্রেড সিস্টেমের এম গ্রেড সিরিজের অনুসারে শ্রেণীবদ্ধ করা যেতে পারে। উপরন্তু, সি গ্রেড সিস্টেম এবং আইএসও গ্রেড সিস্টেমের অন্যান্য শ্রেণীবদ্ধ পদ্ধতি সহজ শ্রেণী হিসাবে একই। মাইক্রোক্রিস্ট্যালাইন গ্রেডগুলি নরম ওয়ার্কপিস উপকরণগুলি কাটার জন্য সরঞ্জামগুলি তৈরি করতে ব্যবহার করা যেতে পারে কারণ যন্ত্রের পৃষ্ঠটি খুব মসৃণভাবে মেশানো যেতে পারে এবং অত্যন্ত তীব্র কাটিয়া প্রান্ত বজায় রাখতে পারে।

Microcrystalline গ্রেড এছাড়াও মেশিন নিকেল ভিত্তিক superalloys ব্যবহার করা যেতে পারে, কারণ তারা 1200 ডিগ্রি সেলসিয়াস তাপমাত্রা কাটা প্রতিরোধ করতে পারেন। উচ্চ-তাপমাত্রা অ্যালয়েস এবং অন্যান্য বিশেষ উপকরণগুলির প্রক্রিয়াকরণের জন্য, ক্ষুদ্র-শস্যের গ্রেড সরঞ্জামগুলি এবং লৌহঘটিত সঙ্গে সহজ গ্রেড সরঞ্জামগুলির ব্যবহার একযোগে তাদের পরিধান প্রতিরোধের, বিকৃতি প্রতিরোধ এবং শক্তির উন্নতি করতে পারে। Microcrystalline গ্রেড শিয়ার চাপ উৎপন্ন ঘূর্ণমান সরঞ্জাম (যেমন ড্রিল বিট) তৈরীর জন্য উপযুক্ত। এক ধরনের ড্রিল বিট একটি যৌগিক টিউংস্টেন কার্বাইড তৈরি করা হয়। একই বিট নির্দিষ্ট অংশে উপাদান নির্দিষ্ট cobalt কন্টেন্ট ভিন্ন, যাতে ড্রিল বিট কঠোরতা এবং কঠোরতা প্রক্রিয়াজাতকরণ প্রয়োজন অনুযায়ী অনুকূলিতকরণ করা হয়।

(3) খাদ টাইপ carbide গ্রেড

এই গ্রেড প্রধানত ইস্পাত অংশ কাটিয়া জন্য ব্যবহৃত হয়, যা সাধারণত 5% -10% একটি কোবল্ট কন্টেন্ট এবং 0.8-2 μm একটি শস্য আকার পরিসীমা আছে। টাইটানিয়াম কার্বাইড (টিআইসি) এর 4% থেকে 25% যোগ করে, টংস্টেন কার্বাইড (ডব্লুসি) এর প্রবণতাটি ইস্পাত স্ক্র্যাপের পৃষ্ঠায় ছড়িয়ে যেতে পারে। টুল শক্তি, ক্র্যাটার পরিধান প্রতিরোধের এবং তাপ শক প্রতিরোধের 25% ট্যান্টালাম কার্বাইড (টিএসি) এবং নিওবিিয়াম কার্বাইড (এনবিসি) এর বেশি যোগ করে উন্নত করা যায়। এই ধরনের ঘন কার্বাইডগুলির যোগানের সাহায্যে সরঞ্জামটির লল্যতা বাড়ায়, ভারী-কাটিয়া কাটিয়া বা অন্যান্য যন্ত্রের সাহায্যে তাপের বিকৃতি এড়াতে সাহায্য করে যেখানে কাটিয়া প্রান্ত উচ্চ তাপমাত্রা তৈরি করতে পারে। উপরন্তু, টাইটানিয়াম কার্বাইড সিঙ্কারিংয়ের সময় নিউক্লেশন সাইট সরবরাহ করতে পারে, ওয়ার্কপিসে ঘন কার্বাইড বিতরণের অভিন্নতা উন্নত করতে পারে।

সাধারণভাবে, খাদ-ধরণের কার্বাইড শ্রেণীগুলিতে HRA91-94 এর কঠোরতা পরিসীমা এবং 150-300 কেএসআই এর বিপরীত বিপরীত শক্তি থাকে। সহজ ধরনের তুলনায়, খাদ ধরনের পরিধান প্রতিরোধের দরিদ্র পরিধান প্রতিরোধের এবং কম শক্তি আছে, কিন্তু তার বন্ড পরিধান প্রতিরোধের ভাল। এলোয় গ্রেডগুলিকে সি গ্রেড সিস্টেমের মধ্যে C5-C8 এ বিভক্ত করা যেতে পারে এবং এটি ISO এবং গ্রেড সিরিজের পি এবং এম গ্রেড সিরিজের অনুসারে শ্রেণীবদ্ধ করা যেতে পারে। অন্তর্বর্তী সম্পত্তির সাথে মিশ্রিত শ্রেণীগুলি বাঁক, ট্যাপিং, প্ল্যানিং এবং মিলিংয়ের জন্য সাধারণ গ্রেড (যেমন C6 বা P30) হিসাবে শ্রেণীবদ্ধ করা যেতে পারে। পরিশ্রমী এবং বিরক্তিকর জন্য হার্ডতম শ্রেণিগুলিকে জরিমানা শ্রেণির (যেমন C8 এবং P01) শ্রেণীবদ্ধ করা যেতে পারে। এই গ্রেড সাধারণত পছন্দসই কঠোরতা অর্জন এবং প্রতিরোধের পরেন একটি ছোট শস্য আকার এবং একটি কম কোবল্ট কন্টেন্ট আছে। যাইহোক, অনুরূপ উপাদান বৈশিষ্ট্য আরো ঘন কার্বাইড যুক্ত করে প্রাপ্ত করা যেতে পারে। সবচেয়ে স্থিতিশীল গ্রেড রুক্ষ গ্রেড হিসাবে শ্রেণীবদ্ধ করা যেতে পারে (যেমন C5 বা P50)। এই গ্রেডগুলির সাধারণত মাঝারি আকারের কণা আকার এবং উচ্চ কোবল্ট সামগ্রী থাকে এবং ক্র্যাক প্রসারণকে নিষ্ক্রিয় করে কাঙ্ক্ষিত শক্ত শক্তির পরিমাণটিও ছোট পরিমাণে অর্জনের জন্য ছোট। বিঘ্নিত বাঁক প্রক্রিয়াতে, কর্তনের পৃষ্ঠপোষকতায় কোবল্ট সমৃদ্ধ গ্রেড ব্যবহার করে কাটিয়া কর্মক্ষমতা আরও উন্নত করা যেতে পারে।

কম টাইটানিয়াম কার্বাইড সামগ্রী সহ অ্যালাইন গ্রেডগুলি মেশিনিং স্টেইনলেস স্টিল এবং নমনীয় কাস্ট লোহার জন্য ব্যবহার করা হয়, তবে অ লৌহঘটিত ধাতু (যেমন নিকেল-ভিত্তিক সুপারএলয়েস) প্রক্রিয়া করতেও ব্যবহার করা যেতে পারে। এই গ্রেড সাধারণত 1 μm কম এবং একটি কোবল্ট কন্টেন্ট 8% থেকে 12% একটি শস্য আকার আছে। উচ্চ কঠোরতা সহ গ্রেড (উদাহরণস্বরূপ M10) নমনীয় ঢালাই লোহা বাঁক জন্য ব্যবহার করা যেতে পারে; ভাল শক্তির সাথে গ্রেড (উদাহরণস্বরূপ M40) milling এবং ইস্পাত পরিকল্পনা বা স্টেইনলেস স্টীল বা superalloys বাঁক জন্য ব্যবহার করা যেতে পারে।

অয়েল-টাইপ কার্বাইড গ্রেডগুলি প্রাথমিকভাবে পরিধান-প্রতিরোধী অংশগুলির তৈলাক্তকরণের জন্য নন-মেটাল কাটিয়া অ্যাপ্লিকেশনের জন্য ব্যবহার করা যেতে পারে। এই গ্রেড সাধারণত 1.2-2 μm একটি কণা আকার এবং 7% -10% একটি কোবল্ট কন্টেন্ট আছে। এই শ্রেণীর উৎপাদনে, পুনর্ব্যবহৃত সামগ্রীর বৃহৎ অনুপাত সাধারণত যুক্ত করা হয়, যার ফলে পরিধান অংশগুলির প্রয়োগে উচ্চতর খরচ-কার্যকারিতা হয়। পরিধান ভাল জারা প্রতিরোধের এবং উচ্চ কঠোরতা প্রয়োজন। এই গ্রেড উত্পাদন যখন এই গ্রেড নিকেল এবং ক্রোমিয়াম carbide যোগ করে প্রাপ্ত করা যেতে পারে।

টুল নির্মাতাদের প্রযুক্তিগত ও অর্থনৈতিক প্রয়োজনীয়তা পূরণ করার জন্য, টংস্টেন কার্বাইড পাউডার একটি মূল উপাদান। টুলমেকারদের প্রক্রিয়াকরণ সরঞ্জাম এবং প্রক্রিয়া পরামিতিগুলির জন্য পরিকল্পিত পাউডারগুলি সমাপ্ত অংশটির কার্যকারিতা এবং শত শত কার্বাইড গ্রেডের ফলাফল নিশ্চিত করে। কার্বাইড উপকরণের পুনর্ব্যবহারযোগ্য প্রকৃতি এবং পাউডার সরবরাহকারীদের সাথে সরাসরি কাজ করার ক্ষমতা সরঞ্জাম নির্মাতাদের কার্যকরভাবে তাদের পণ্য গুণমান এবং উপাদান খরচ নিয়ন্ত্রণ করতে সক্ষম করে।

শীর্ষ মানের চীন কার্বাইড কাটিয়া সরঞ্জাম উত্সর্গীকৃত, আমরা আপনাকে আরও ভাল খরচ কার্যকারিতা জন্য ভাল বাঁক, milling এবং তুরপুন সাহায্য।

আমাদের পণ্য প্রধানত অন্তর্ভুক্ত