Bei der Verarbeitung von Endlosbandspänen kann nicht nur leicht die Oberfläche des Werkstücks zerkratzt und die Klinge beschädigt werden, sondern auch die Sicherheit des Bedieners gefährdet werden. Daher ist es sehr wichtig, die notwendigen technologischen Maßnahmen zur Kontrolle der Späneart und des Spanbruchs in der maschinell verarbeitenden Industrie zu ergreifen.

Da Späne das Produkt der Verformung der Späneschicht sind, können durch Ändern der Schnittbedingungen die Spänetypen wirksam geändert und das Brechen der Späne erreicht werden. Die Faktoren, die die Spänebearbeitungsbedingungen beeinflussen, umfassen hauptsächlich Werkstückmaterialien, Werkzeuggeometriewinkel und Späneverbrauch.

Allgemeine Späne müssen die folgenden Grundbedingungen erfüllen:

1. Späne dürfen sich nicht an Schneidwerkzeugen, Werkstücken und deren angrenzenden Werkzeugen und Geräten verfangen.

2. Späne dürfen nicht spritzen, um die Sicherheit von Bedienern und Beobachtern zu gewährleisten.

3. Beim Schlichten können Späne die bearbeitete Oberfläche des Werkstücks nicht zerkratzen, was sich auf die Qualität der bearbeiteten Oberfläche auswirkt.

4. Gewährleisten Sie die voreingestellte Haltbarkeit des Schneiders, nutzen Sie ihn nicht vorzeitig ab und versuchen Sie, seine Beschädigung zu verhindern.

5. Wenn die Späne herausfließen, beeinträchtigt dies nicht das Einspritzen von Schneidflüssigkeit. Die Späne zerkratzen weder die Maschinenführung noch andere Teile.

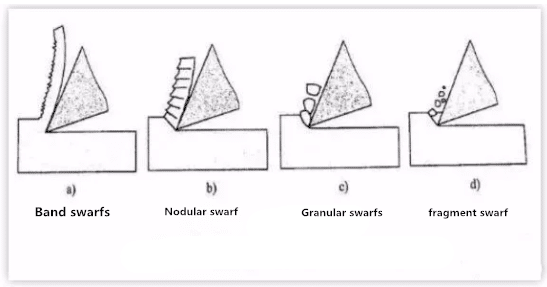

Klassifizierung von swarf shapes

Aufgrund des unterschiedlichen Grades der plastischen Verformung können verschiedene Arten von Spänen erzeugt werden, wie in Abbildung 1 gezeigt. Bei der Verarbeitung von Kunststoffmaterialien entstehen hauptsächlich Bandspäne, Knotenspäne oder körnige Späne. Bei der Verarbeitung spröder Werkstoffe entstehen in der Regel fragmentarische Späne.

1. Bandspäne: Bandspäne haben einen durchgehenden, glatten Boden und einen flauschigen Rücken, wie in Abb. 1-1a gezeigt. Solche Späne lassen sich leicht herstellen, wenn Kunststoff-Metallwerkstoffe mit größeren Spanwinkeln bei höherer Schnittgeschwindigkeit bearbeitet werden. Es ist das Produkt einer unzureichenden Verformung der Schneidschicht. Wenn Bandspäne hergestellt werden, ist der Schneidprozess glatt und die Oberflächenrauheit des Werkstücks gering, aber die Späne sind nicht leicht zu brechen, was häufig ein Aufwickeln, Aufrauen des Werkstücks und sogar eine Beeinträchtigung des Betriebs zur Folge hat, so dass das Problem des Splitterbruchs besteht Kann nicht ignoriert werden.

2.Kugelspäne: Kugelspäne sind eine Art von Spänen mit glattem Boden, offensichtlichen Rissen auf dem Rücken und tiefen Rissen, wie in Abb. 1-1b dargestellt. Solche Späne entstehen leicht, wenn Kunststoffmaterialien mit einem Werkzeug mit verringertem Spanwinkel bei einer niedrigeren Schnittgeschwindigkeit bearbeitet werden. Es ist das Produkt einer ausreichenden Verformung der Späneschicht und hat den Grad der Scherung erreicht. Bei der Herstellung von Kugelspänen wirken die Späne unruhig und die Oberflächenrauheit des Werkstücks ist relativ groß.

3. Granulatspäne: Granulatspäne sind einheitliche Granulatspäne, wie in Abb. 1-1c dargestellt. Bei Verwendung eines kleinen Spanwinkels zur Bearbeitung von Kunststoff-Metallwerkstoffen mit sehr geringer Schnittgeschwindigkeit können solche Späne leicht hergestellt werden. Es ist das Produkt einer vollständig deformierten Schneidschicht, die das Scherungsversagen des Materials bewirkt und Späne entlang der Dicke brechen lässt. Wenn körnige Späne hergestellt werden, ist die Schneidarbeit nicht stabil und die Oberflächenrauheit des Werkstücks ist relativ groß.

4. Fragmentspäne: Fragmentspäne sind unregelmäßig feinkörnige Späne, wie in Abb. 1-1d dargestellt. Beim Schneiden spröder Materialien durchläuft der durch das plötzliche Reißen der Schneidschicht nach der elastischen Verformung gebildete Span die plastische Verformungsstufe kaum. Wenn sich Brechspäne bilden, ist die Schneidarbeit instabil, die Klinge ist einer größeren Schlagkraft ausgesetzt und die bearbeitete Oberfläche ist rau und uneben.

Aus dem Vorstehenden ist ersichtlich, dass die Arten der Späne mit den Werkstoffen und den Schnittbedingungen des Werkstücks variieren. Daher können wir während des Verarbeitungsprozesses beurteilen, ob der Spänezustand geeignet ist oder nicht, indem wir die Späneform beobachten. Wir können auch die Spanform ändern, indem wir die Schnittbedingungen so ändern, dass sie in die für die Produktion vorteilhafte Richtung geändert werden können.

Prinzip von Späne bschnüffelnd

Beim Zerspanen hängt die Frage, ob Späne leicht zu brechen sind, direkt mit der Verformung der Späne zusammen. Daher muss die Untersuchung des Spanbrechprinzips mit der Untersuchung des Spanverformungsgesetzes beginnen.

Während des Schneidprozesses gebildete Späne haben eine höhere Härte und eine geringere Plastizität und Zähigkeit aufgrund einer relativ großen plastischen Verformung. Dieses Phänomen nennt man Kalthärten. Nach dem Kalthärten werden Späne hart und spröde und brechen leicht, wenn sie abwechselnden Biege- oder Stoßbelastungen ausgesetzt werden. Je größer die plastische Verformung der Späne ist, desto offensichtlicher sind die Härte- und Sprödigkeitsphänomene und desto leichter lässt sie sich brechen. Beim Schneiden von Materialien mit hoher Festigkeit, hoher Plastizität und hoher Zähigkeit, bei denen es schwierig ist, Späne zu zerbrechen, sollten wir versuchen, die Verformung von Spänen zu erhöhen, um ihre Plastizität und Zähigkeit zu verringern, um den Zweck des Zerbrechens von Spänen zu erreichen.

Die Spanverformung kann in zwei Teile unterteilt werden:

Der erste Teil entsteht im Schneidprozess, den wir als Grundverformung bezeichnen. Die durch Freischneiden mit einem flachen Spanndrehwerkzeug gemessene Spanverformung liegt nahe am Wert der Grundverformung. Die Hauptfaktoren für die Grundverformung sind der Spanwinkel, die negative Anfasung und die Schnittgeschwindigkeit. Je kleiner der vordere Winkel ist, desto breiter ist die negative Fase und je niedriger die Schnittgeschwindigkeit, desto größer ist die Spanverformung und desto besser bricht der Span. Daher können die Verringerung des vorderen Winkels, die Verbreiterung der negativen Fase und die Verringerung der Schnittgeschwindigkeit als Maßnahmen zur Förderung des Spanbruchs eingesetzt werden.

Der zweite Teil ist die Verformung von Spänen beim Fließen und Kräuseln, die wir als zusätzliche Verformung bezeichnen. Da in den meisten Fällen nur die Grundverformung im Schneidprozess nicht zum Brechen von Spänen führen kann, muss eine weitere zusätzliche Verformung hinzugefügt werden, um den Zweck des Härtens und Brechens zu erreichen. Der einfachste Weg, Späne zu einer zusätzlichen Verformung zu zwingen, besteht darin, eine bestimmte Form der Spanbrechnut auf der Spanfläche zu schleifen (oder zu pressen), damit sich die Späne beim Einströmen in die Spanbrechnut kräuseln und verformen. Späne härten nach zusätzlicher Verformung durch erneutes Crimpen weiter aus und werden leicht zerbrochen, wenn sie mit dem Werkstück oder der Flanke kollidieren.

Spanbrechmethodes

Der Hauptgrund für Bruch und Kontinuität von Spänen liegt in der Verformung und Beanspruchung während der Spänebildung. Wenn sich der Span in einem instabilen Verformungszustand befindet oder die Spanbelastung ihre Festigkeitsgrenze erreicht, brechen die Späne. Normalerweise brechen die Späne nach dem Einrollen.

Eine angemessene Auswahl des Werkzeuggeometriewinkels, der Schnittparameter und der Spanbrechnut sind häufig verwendete Spanbrechmethoden.

1. Spanwinkel reduzieren und Hauptabweichungswinkel erhöhen: Der Spanwinkel und der Hauptabweichungswinkel sind die geometrischen Winkel des Werkzeugs, die einen großen Einfluss auf das Spanbrechen haben. Reduzieren Sie die vordere Ecke, erhöhen Sie die Deformation der Späne und verhindern Sie das Brechen der Späne. Da das Schleifen mit kleinen Spanwinkeln die Schnittkraft erhöht und die Verbesserung der Schnittparameter einschränkt, wird das Werkzeug beschädigt oder sogar verstopft, wenn es ernst ist. Im Allgemeinen erfolgt das Brechen von Spänen nicht nur durch Reduzieren des Spanwinkels. Das Erhöhen des Hauptabweichungswinkels kann die Schnittstärke erhöhen und das Brechen von Spänen erleichtern. Unter den gleichen Bedingungen können Späne mit einem 90-Grad-Messer leichter zerbrochen werden als mit einem 45-Grad-Messer. Darüber hinaus ist die Vergrößerung des Hauptablenkwinkels vorteilhaft, um die Vibrationen bei der Bearbeitung zu verringern. Daher ist das Erhöhen des Hauptablenkwinkels ein wirksames Verfahren zum Brechen von Spänen.

2. Die Reduzierung der Schnittgeschwindigkeit, die Erhöhung des Vorschubs und die Änderung der Schnittparameter sind weitere Maßnahmen zum Brechen von Spänen. Durch Erhöhen der Schnittgeschwindigkeit wird das Grundmetall der Späne weich und die Späneverformung unzureichend, was das Brechen der Späne nicht begünstigt. Wenn Sie die Schnittgeschwindigkeit verringern, brechen die Späne. Daher können beim Drehen Späne durch Verringern der Spindeldrehzahl und der Schnittgeschwindigkeit gebrochen werden. Ein größerer Vorschub kann die Schnittstärke erhöhen und das Brechen von Spänen erleichtern. Dies ist eine übliche Methode zum Brechen von Spänen bei der Bearbeitung. Es ist jedoch zu beachten, dass mit zunehmendem Vorschub die Oberflächenrauheit des Werkstücks erheblich zunimmt.

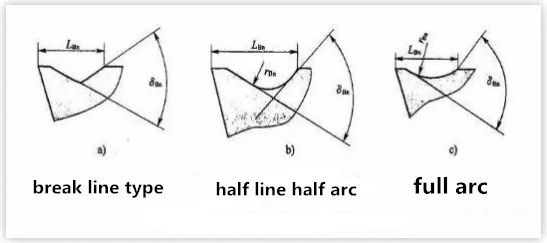

3. Spanbruchrille öffnen: Die Spanbruchrille bezieht sich auf die auf der Spanfläche des Werkzeugs ausgebildete Rille. Die Form, Breite und der schräge Winkel der Spanbruchrille sind alles Faktoren, die das Spanbrechen beeinflussen.

1) Form der Spanbruchrille

Die üblicherweise verwendeten Spanbrechnuten sind drei Nuten, dh gefaltete Linien, gerade Linien und Kreisbögen sowie Vollkreisbögen, wie in Abbildung 2 dargestellt.

Beim Schneiden von Kohlenstoffstahl, legiertem Stahl und Werkzeugstahl können Faltlinie, gerader Lichtbogen und Spanbrechnut ausgewählt werden. Beim Schneiden von Werkstücken aus hochplastischem Material, wie z. B. reinem Kupfer, rostfreiem Stahl, kann die Vollkreis-Lichtbogen-Bruchnut ausgewählt werden.

2) Breite der Spanbruchrille

Die Breite der Spanbruchrille hat einen großen Einfluss auf den Spanbruch. Im Allgemeinen ist die Biegebeanspruchung der Späne umso größer und umso leichter zu brechen, je kleiner die Rillenbreite ist. Daher ist eine geringere Spanbruch-Rillenbreite vorteilhaft für das Spanbrechen. Die Breite der Spanbruchrille muss jedoch im Zusammenhang mit der Schnitttiefe_p des Vorschubs berücksichtigt werden.

C-förmige Späne können gebildet werden, wenn die Breite der Spanbruchrille und die Vorschubgeschwindigkeit grundsätzlich angemessen sind. Wenn die Spänewickelrille zu eng ist, kann es leicht zu einer Späneblockierung kommen, die die Belastung des Drehwerkzeugs erhöht und sogar die Schneidkante beschädigt. Wenn die Spänewickelrille zu breit und der Schneidkräuselradius zu groß ist, reicht die Schneidverformung nicht aus, und es ist nicht leicht, sie zu brechen, und sie fließt häufig nicht durch den Grund der Rille, um durchgehende Bandspäne zu bilden.

Die Breite der Spanrille sollte auch der Schnitttiefe entsprechen. Wenn die Nut zu schmal ist, scheint es ansonsten schwierig zu sein, die Spänebreite in der Nut zu kräuseln, und die Späne fließen nicht durch den Grund der Nut, um gebänderte Späne zu bilden. Wenn die Rille zu breit ist, werden die Späne schmaler, der Fluss ist freier, die Verformung ist unzureichend und sie bricht nicht.

Um eine zufriedenstellende Spanbrechwirkung zu erzielen, sollte die geeignete Breite der Spanbrechnut entsprechend den spezifischen Verarbeitungsbedingungen ausgewählt werden. Bei Materialien mit geringerer Härte sollten die Schlitze schmaler sein, während die Schlitze breiter sein sollten.