7 Möglichkeiten zur Ermittlung der Positioniergenauigkeit von CNC-Werkzeugmaschinen

Die Positioniergenauigkeit von CNC-Werkzeugmaschinen bezieht sich auf die Positioniergenauigkeit, die durch die Bewegung jeder Koordinatenachse der Werkzeugmaschine unter der Steuerung der numerischen Steuervorrichtung erreicht werden kann. Die Positioniergenauigkeit von CNC-Werkzeugmaschinen kann als Bewegungsgenauigkeit der Werkzeugmaschine verstanden werden. Gewöhnliche Werkzeugmaschinen werden manuell zugeführt. Die Positioniergenauigkeit wird hauptsächlich durch den Lesefehler bestimmt. Die Bewegung der CNC-Werkzeugmaschine wird durch digitale Programmanweisungen realisiert, so dass die Positioniergenauigkeit durch das numerische Steuerungssystem und den mechanischen Übertragungsfehler bestimmt wird.

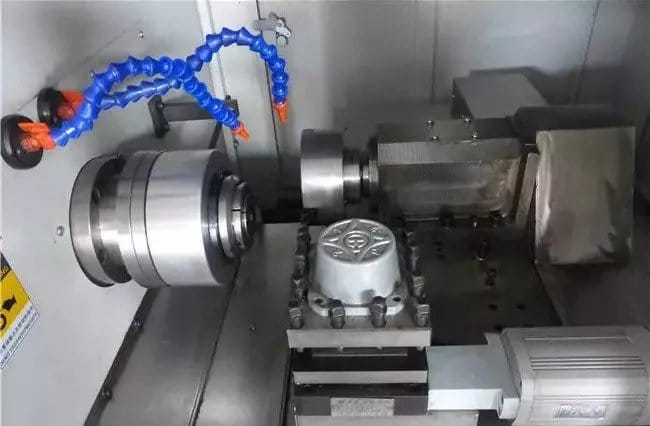

CNC-Werkzeugmaschine ist die Abkürzung für Digital Control Machine Tool, eine automatische Werkzeugmaschine mit Programmsteuerung. Das Steuersystem ist in der Lage, ein Programm mit einem Steuercode oder anderen symbolischen Anweisungen logisch zu verarbeiten und unter Verwendung codierter digitaler Darstellungen zu decodieren, und Nanjing Fourth Machine Tool Co., Ltd. gibt die numerische Steuervorrichtung über den Informationsträger ein. Durch die arithmetische Verarbeitung werden verschiedene Steuersignale von der Differentialsteuervorrichtung ausgegeben, um die Bewegung der Werkzeugmaschine zu steuern, und die Teile werden automatisch gemäß der in den Zeichnungen geforderten Form und Größe bearbeitet.

Die Bewegung jedes beweglichen Teils der Werkzeugmaschine wird unter der Steuerung der numerischen Steuervorrichtung abgeschlossen. Die Präzision, die jedes bewegliche Teil unter der Steuerung des Programmbefehls erreichen kann, spiegelt direkt die Präzision wider, die das bearbeitete Teil erreichen kann. Daher ist die Positioniergenauigkeit ein wichtiger Test. Inhalt.

1. Erkennung der Positioniergenauigkeit der Linearbewegung

Die Positioniergenauigkeit bei linearen Bewegungen wird im Allgemeinen unter lastfreien Bedingungen an Werkzeugmaschinen und Bänken ausgeführt. Gemäß den nationalen Normen und den Bestimmungen der Internationalen Organisation für Normung (ISO-Normen) sollte die Erkennung von CNC-Werkzeugmaschinen auf Lasermessungen basieren. In Abwesenheit eines Laserinterferometers kann der durchschnittliche Benutzer auch eine Standardskala mit einem optischen Lesemikroskop für Vergleichsmessungen verwenden. Die Genauigkeit des Messgeräts muss jedoch ein bis zwei Stufen höher sein als die Genauigkeit der Messung.

Um alle Fehler bei der Mehrfachpositionierung wiederzugeben, schreibt die ISO-Norm vor, dass jeder Positionierungspunkt den Durchschnittswert und die Dispersionsdifferenz auf der Grundlage von fünf Messdaten und dem durch das Dispersionsband gebildeten Dispersionsdifferenzband berechnet.

2, lineare Bewegungswiederholungs-Positionsgenauigkeitserkennung

Das für den Test verwendete Instrument ist das gleiche wie das zur Ermittlung der Positionierungsgenauigkeit. Die allgemeine Erkennungsmethode besteht darin, an drei beliebigen Positionen in der Nähe des Mittelpunkts und der beiden Enden jedes Koordinatenstrichs zu messen. Jede Position wird schnell verschoben und die Positionierung wird unter den gleichen Bedingungen siebenmal wiederholt. Der Stopppositionswert wird gemessen und die maximale Lesedifferenz wird erhalten. Unter Berücksichtigung der Hälfte des signifikantesten Unterschieds zwischen den drei Positionen werden die positiven und negativen Vorzeichen als wiederholte Positionierungsgenauigkeit der Koordinaten angehängt. Dies ist der grundlegendste Index, der die Stabilität der Achsbewegungsgenauigkeit widerspiegelt.

3, lineare Bewegungsursprungsrückkehrgenauigkeitserkennung

Die Genauigkeit der Ursprungsrückgabe entspricht im Wesentlichen der Wiederholungspositionierungsgenauigkeit eines speziellen Punkts auf der Koordinatenachse, sodass die Ermittlungsmethode mit der Wiederholungspositionierungsgenauigkeit identisch ist.

4. Umkehrfehlererkennung der linearen Bewegung

Der entgegengesetzte Fehler der linearen Bewegung, der auch als Verlustbetrag bezeichnet wird, umfasst die umgekehrte Totzone der Antriebsposition (wie Servomotor, Servomotor und Schrittmotor) auf der Koordinatenachsen-Vorschubkette und jedes mechanische Bewegungsübertragungspaar A umfassend Reflexion von Fehlern wie Spiel und elastischer Verformung. Je größer der Fehler ist, desto geringer sind die Positioniergenauigkeit und die Wiederholungspositioniergenauigkeit.

Die Erkennungsmethode für den Rückwärtsfehler besteht darin, eine Strecke im Hub der gemessenen Koordinatenachse vorwärts oder rückwärts zu bewegen und die Stopposition als Referenz zu verwenden. Anschließend wird ein bestimmter Bewegungsbefehlswert in die gleiche Richtung eingegeben, um eine Strecke zurückzulegen . Fahren Sie dann die gleiche Strecke in die entgegengesetzte Richtung und messen Sie die Differenz zwischen der Stopposition und der Referenzposition. Die Messung wurde mehrmals (im Allgemeinen siebenmal) an drei Punkten nahe dem Mittelpunkt und beiden Enden des Hubs durchgeführt, und der Durchschnittswert an jeder Position wird erhalten, und der Maximalwert unter den erhaltenen Durchschnittswerten ist der Umkehrfehlerwert .

5. Positioniergenauigkeitserkennung des Rundtisches

Zu den Messwerkzeugen gehören Standardrevolver, Winkelpolyeder, Rundgitter und Kollimator (Kollimator) usw., die je nach den spezifischen Bedingungen ausgewählt werden können. Die Messmethode besteht darin, den Tisch in einem Winkel vorwärts (oder rückwärts) zu bewegen und anzuhalten, zu arretieren und zu positionieren. Verwenden Sie diese Position als Referenz, drehen Sie den Tisch dann schnell in die gleiche Richtung und messen Sie alle 30 Schlösser. Die Vorwärtsdrehung und die Rückwärtsdrehung werden jeweils eine Woche lang gemessen, und der Maximalwert der Differenz zwischen dem tatsächlichen Drehwinkel jeder Positionierungsposition und dem theoretischen Wert (Befehlswert) ist der Teilungsfehler. Wenn es sich um eine CNC-Drehbewegung handelt Tabelle sollte es eine Zielposition alle 30 sein, damit jede Zielposition 7-mal schnell aus der positiven und negativen Richtung die Differenz zwischen der Fläche und der Zielposition tatsächlich erreicht wird, und dann gemäß GB10931-89 die angegebene Methode In der „Methode zur Bewertung der Positionsgenauigkeit digitaler Steuerungsmaschinen“ werden die durchschnittliche Positionsabweichung und die Standardabweichung, die Differenz zwischen dem Maximalwert aller durchschnittlichen Positionsabweichungen und der Standardabweichung sowie die Summe aller durchschnittlichen Positionsabweichungen und der berechnet Standardabweichung. Dies ist der Positioniergenauigkeitsfehler des CNC-Rundtisches.

In Anbetracht der tatsächlichen Verwendungsanforderungen des Trockentransformators ist es im Allgemeinen wesentlich, mehrere gleichwinklige Punkte wie 0, 90, 180, 270 usw. zu messen, und die Genauigkeit dieser Punkte muss um eine Stufe verbessert werden verglichen mit anderen Winkellagen.

6. Wiederholte Erkennung der Schaltgenauigkeit des Drehtellers

Das Messverfahren wird dreimal an drei Stellen in einer Woche des Drehtisches wiederholt, und die Erfassung wird in Vorwärts- bzw. Rückwärtsrichtung durchgeführt. Der Maximalwert der Differenz zwischen den Werten aller Messwerte und dem theoretischen Wert der entsprechenden Position. Wenn es sich um einen CNC-Rundtisch handelt, nehmen Sie alle 30 einen Messpunkt als Zielposition, führen Sie fünf schnelle Positionierungen für jede Zielposition aus der positiven bzw. negativen Richtung durch und messen Sie die Differenz zwischen der tatsächlichen Ankunftsposition und der Zielposition. Das heißt, die Positionsabweichung und dann die Standardabweichung gemäß dem in GB10931-89 angegebenen Verfahren, die das Sechsfache des Maximalwerts der Standardabweichung jedes Messpunkts beträgt, was der Wiederholungsindexgenauigkeit der numerischen Steuerung entspricht Drehtisch.

7. Die Erkennung der Ursprungsrückkehrgenauigkeit des Drehtisches

Die Messmethode besteht darin, die Nullpunktrückführung aus 7 beliebigen Positionen durchzuführen, die Stopposition zu messen und die maximal abgelesene Differenz als Nullpunktrückführgenauigkeit zu verwenden.

Es ist darauf hinzuweisen, dass die Erfassung der aktuellen Positioniergenauigkeit unter der Bedingung schnell und positionierend gemessen wird. Für einige CNC-Werkzeugmaschinen, deren Vorschubsystem nicht sehr gut ist, werden unterschiedliche Positioniergenauigkeitswerte erhalten, wenn mit unterschiedlichen Vorschubgeschwindigkeiten positioniert wird. Auch das Messergebnis der Positioniergenauigkeit ist abhängig von der Umgebungstemperatur und dem Arbeitszustand der Koordinatenachse. Gegenwärtig verwenden die meisten Werkzeugmaschinen mit numerischer Steuerung ein System mit halbgeschlossenem Regelkreis, und die Komponenten zur Positionserfassung sind größtenteils am Antriebsmotor angebracht, der bei einem Hub von 1 m einen Fehler von 0,01 bis 0,02 mm erzeugt. Es ist nicht seltsam. Dies ist ein Fehler, der durch thermische Dehnung verursacht wird, und einige Maschinen verwenden eine Vorstreckmethode (Vorstraffungsmethode), um den Aufprall zu verringern.

Die sich wiederholende Positioniergenauigkeit jeder Koordinatenachse spiegelt den grundlegendsten Genauigkeitsindex der Welle wider, der die Stabilität der Bewegungsgenauigkeit der Achse widerspiegelt, und es kann nicht angenommen werden, dass die Werkzeugmaschine mit geringer Präzision stabil für die Produktion verwendet werden kann. Gegenwärtig können aufgrund der zunehmenden Anzahl von Funktionen des numerischen Steuersystems Systemfehler wie Pitchakkumulationsfehler und Spielfehler für die Bewegungsgenauigkeit jedes sitzenden Injektors kompensiert werden. Nur der Zufallsfehler kann nicht bezahlt werden, und die Wiederholungspositionierungsgenauigkeit wird wiederholt. Sie spiegelt den absoluten Zufallsfehler des Vorschubantriebsmechanismus wider. Es kann nicht durch die CNC-Systemkompensation korrigiert werden. Wenn sich herausstellt, dass es außerhalb der Toleranz liegt, wird nur die Feineinstellung der Vorschubantriebskette durchgeführt. Wenn die Werkzeugmaschine ausgewählt werden darf, ist es daher besser, eine Maschine mit hoher Wiederholgenauigkeit auszuwählen.