PVD und CVD sind derzeit bei der Oberflächenbehandlung von Werkzeugen und Formen weit verbreitet. CVD basiert auf chemischer Gasphasenabscheidung, während PVD aufgrund ihrer prinzipiellen Unterschiede auf physikalischer Gasphasenabscheidung basiert, was zu ihrer endgültigen Beschichtung führt. Die Layer-Ergebnisse sind ebenfalls unterschiedlich, wobei der Schwerpunkt auf Anwendungen liegt.

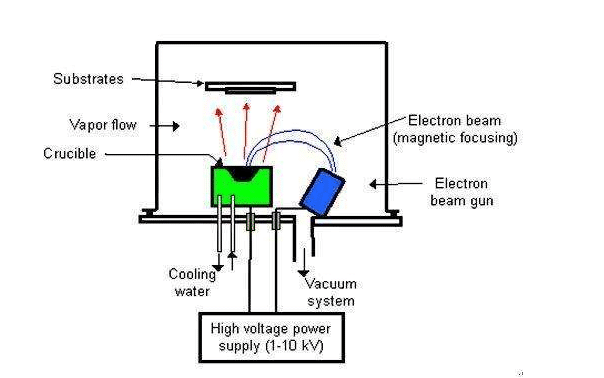

PVD (Physical Vapour Deposition) ist eine Niederspannungs- und Hochstrom-Lichtbogenentladungstechnologie, die ein Metalltarget verdampft und sowohl die verdampfte Substanz als auch das Gas unter Vakuumbedingungen ionisiert. Auf der Oberfläche des Produkts bildet sich ein 10 & mgr; m harter Film. Eine Spitzentechnologie auf dem Gebiet der Oberflächenbehandlung mit neuer Technologie. Dieses superharte, mit PVD beschichtete Foliensilber wird in einer vakuumdichten Kammer zu einer Folie geformt, wodurch die Umwelt kaum belastet wird. PVD kann leicht keramische Beschichtungen und Verbundbeschichtungen mit hoher Härte und hoher Verschleißfestigkeit erhalten, die mit anderen Verfahren schwer zu erhalten sind. Es kann auf Werkzeugformteile angewendet werden, um die Lebensdauer zu verdoppeln und niedrige Kosten und hohen Gewinn zu erzielen.

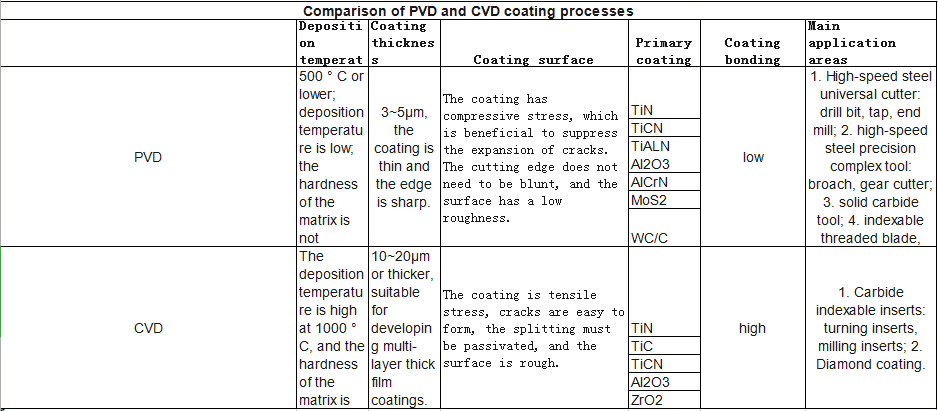

PVD ist dünner als CVD, die Dicke der CVD-Beschichtung beträgt 10 bis 20 um und die Dicke der PVD-Beschichtung beträgt nur etwa 3 bis 5 um. Die Verarbeitungstemperatur von PVD beträgt etwa 500 ° C, während die Temperatur im Inneren des CVD-Ofens 800 bis 1000 ° C beträgt. Es ist ersichtlich, dass CVD aufgrund der hohen Temperatur hohe Temperaturbeständigkeitsanforderungen an das zu behandelnde Material stellt. Bei CVD-behandelten Werkzeugen ist kaum etwas anderes als Hartmetall zu sehen, da nur die harten Legierungen in den gängigen Schneidstoffen so hohen Temperaturen standhalten.

Darüber hinaus weist die CVD-Beschichtung aufgrund ihrer dicken Dicke eine relativ hohe Verarbeitungstemperatur auf, und während des Abkühlens wird leicht eine Zugspannung auf der Oberfläche erzeugt, wodurch feine Risse gebildet werden. Diese Risse breiten sich leicht bei äußeren Einwirkungen aus (z. B. beim Fräsen), und die Beschichtung löst sich ab, sobald sie sich durch die gesamte Beschichtung erstreckt, wodurch die Werkzeugbasis des Beschichtungsschutzes beraubt wird. Daher werden CVD-beschichtete Werkzeuge in einer großen Anzahl von Wendeschneidplatten verwendet, da die Schneidkraft während des gesamten Schneidprozesses gleichmäßig und kontinuierlich ist. Zu diesem Zeitpunkt spiegelt sich die CVD-Beschichtung in der Verschleißfestigkeit der Dicke wider. Alles klar.

Im Gegensatz dazu wird unterbrochenes Schneiden durch Fräsen dargestellt. Während des Schneidvorgangs wirkt sich das kontinuierliche Schneiden der Schneide auf die Beschichtung und die Oberfläche des Werkzeugs aus. Die niedrigere Verarbeitungstemperatur von PVD (ca. 500 ° C) führt dazu, dass sich beim Abkühlen eher eine Druckspannung als eine Zugspannung bildet, wodurch die Bildung und Ausdehnung von Rissen verhindert wird. Aufgrund der geringen Dicke der PVD-Beschichtung ändert sich die Geometrie der Klinge nicht wesentlich, wodurch die Schärfe der Klinge weitgehend erhalten bleibt und die Schnittkraft und die Schnittwärme verringert werden. Zusammenfassend lässt sich feststellen, dass PVD für das intermittierende Fräsen und fast alle Werkzeuge insgesamt besser geeignet ist.

Um fair zu sein, hat CVD einen Vorteil gegenüber der herkömmlichen PVD-Technologie, die mit PVD, dem am häufigsten verwendeten CVD-Beschichtungsmaterial, Al2O3, nur schwer aufzuholen ist. Al2O3 hat eine sehr gute physikalische und chemische Stabilität, ist hart und verschleißfest und ist äußerst kostengünstig, ist jedoch aufgrund des Herstellungsprozesses bei gewöhnlicher PVD schwierig zu erreichen. Aufgrund der vielen anderen Vorteile der PVD und der kontinuierlichen Ausweitung der Beschichtungsmaterialien in den letzten Jahren hat die Leistung der PVD die CVD natürlich in immer mehr Punkten übertroffen. Sein aktueller Marktanteil auf dem Weltwerkzeugmarkt ist seit einem Jahrzehnt schrittweise von 20% auf 30% auf nunmehr über 50% gestiegen.