Als Bearbeitungstoleranz bezeichnet man im Maschinenbau die Größe der ungeplanten Abweichung zwischen Soll- und Istmaß.

Alle Arten von Toleranzen werden durch das Vorhandensein verschiedener Gründe wie Positionsfehler, falsche relative Drehung zwischen Werkstück und Schneidwerkzeugen, Verformung durch Kompression der Schneidkraft oder sogar Spannungsabbau im Inneren des Bauteils usw. beeinflusst Aufbau und Eigenschaften der Teile mehr oder weniger. Daher sind Toleranzen (Form, Position, Abmessung und Oberflächenrauheit) für Mechaniker bei der Konstruktion von Teilen sehr wichtig.

In Anbetracht des begrenzten Platzes und der kostbaren Zeit, die Sie für diesen Artikel aufwenden würden, diskutieren wir hier lediglich die Maßtoleranz von zwei klassischen Geometriemerkmalen, nämlich Welle und Bohrungen.

Hauptunterschied zwischen Maßtoleranz und Toleranz

Die Maßtoleranz bezieht sich auf die Zwischenabweichung zwischen zwei Komponenten. Toleranz wird im Gegensatz zur Toleranz eher als eine Art Abweichung bezeichnet, die nicht geplant ist. Wenn beispielsweise die Maßtoleranz eines Kaltformstabs 0/-0,15 mm beträgt, werden wir 0/-0,02 mm als Toleranz für dieses Teil voreinstellen, da es beim anschließenden Glühprozess um 0,13 mm schrumpft. Wie Sie an diesem Beispiel sehen können, wird das Aufmaß durch das Wissen und Urteilsvermögen des Ingenieurs vorhergesagt, während die Toleranz nur die kritischen Grenzen sind, die für ein bearbeitetes Teil akzeptabel sind.

Faktoren, die die Maßbearbeitungstoleranz ausmachen

Das obige Beispiel erwähnte auch die Grenzabweichung, bestehend aus oberer Abweichung und unterer Abweichung. Bei 0/-0,15 mm wird „0“ als obere Abweichung (gekennzeichnet als ES) angesehen, was die Differenz zwischen der maximalen Größengrenze und der tatsächlichen Größe bedeutet. Im Gegensatz dazu bezieht sich „-0,15 mm“ auf die untere Abweichung (als EI gekennzeichnet), die Differenz zwischen der Mindestgröße und der tatsächlichen Größe.

Grundgröße

Dies ist der Nenndurchmesser der Welle und der Bohrung.

Untere Abweichung

Dies ist die Differenz zwischen der Mindestgröße der Komponente und der Grundgröße.

Obere Abweichung

Dies ist die Differenz zwischen der maximalen Grenzgröße der Komponente und der Grundgröße.

Die Maßtoleranz ist gleich der Differenz des Absolutwerts zwischen der oberen Abweichung und der unteren Abweichung, ausgedrückt durch die folgende Formel:

T=丨ES-EI丨

Der Grund, warum die Maßtoleranz kein negativer Wert sein kann, liegt daran, dass die Abweichung mehr oder weniger als die Grundgröße des Bauteils betragen darf, während Tol. Ist nicht. Bis zu einem gewissen Grad spiegelt die Bearbeitungstoleranz wider, wie schwierig ein Prozess ist.

3 Arten von Passungen des Loch- und Schaftsystems

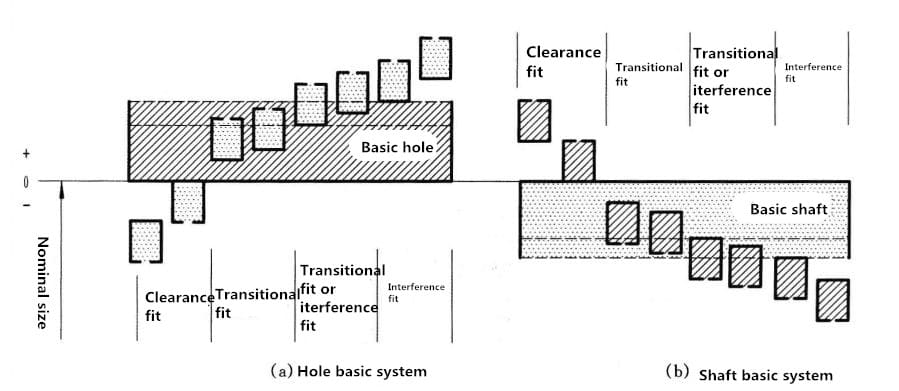

Bevor wir uns dem Grundsystem der Welle oder des Lochs zuwenden, müssen wir uns mit den Begriffen Interferenz und Spiel befassen. Jede zeigt eine Art Beziehung zwischen der Toleranzzone der Bohrung und der Welle. Im Allgemeinen entspricht Interferenz Festsitz und Spiel entspricht Lockerheit.

Wenn eine Bohrung und eine Welle in Spielpassung sind, ist das Toleranzfeld der Bohrung größer als das der Welle. Spielpassung wird üblicherweise in einer lockereren Verbindungsverbindung für das H&S-System verwendet.

Presspassung bedeutet, dass die Toleranzzone der Bohrung kleiner sein kann als die der Welle. Offensichtlich ist diese Art der Passform für diese engen Verbindungsglieder geeignet.

Daher werden wir leicht verstehen, dass die Übergangspassung eine Passungsbedingung zwischen Übermaß und Spiel ist.

Standard-Bearbeitungstoleranzen und ihr Auswahlprinzip

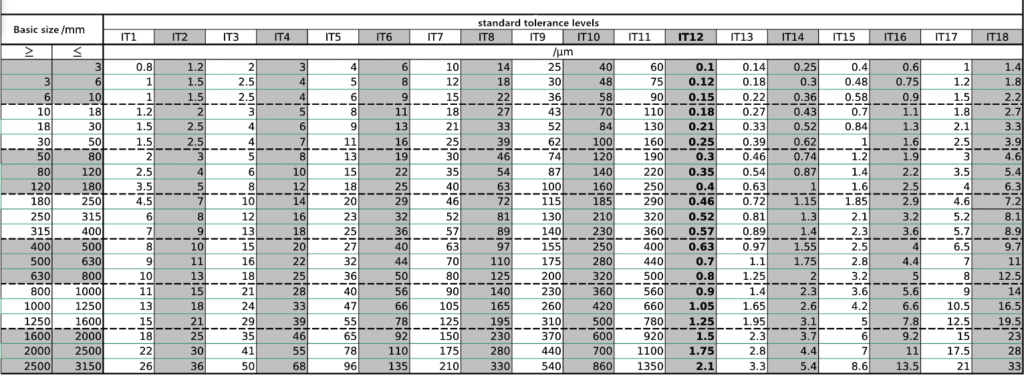

Wenn es um die beiden Grundsysteme geht, muss ein weiteres kritisches Konzept erwähnt werden, die Standardtoleranzwerte. (gekennzeichnet als IT) Jede IT-Stufe entspricht einem standardisierten Toleranzbetrag, der durch die folgenden Formeln berechnet wird,

i—— Standard-Toleranzfaktor, wobei Mikron als Einheit genommen wird;

D—— Der geometrische Durchschnitt der min. und max. Abmessungen in einem Größenabschnitt, dessen Einheit Millimeter ist.

Größe des Werkstücks ≤500 mm,

i=0,453√D+0,001D

500 mm< Werkstückgröße ≤ 3150 mm,

i=0,004D+2,1

Dann können wir die folgende Tabelle über verschiedene Tol.s-Werte erhalten. Sie sind buchstäblich Produkte, die einen Koeffizienten mit i, dem Standardtoleranzfaktor, multiplizieren. Obwohl viele Lösungsverfahren hier weggelassen werden.

Wie dieses Diagramm zeigt, sind Standardtoleranzen in IT01, IT0, IT1, ... und T18 unterteilt. die Ebenen steigen, und der Wert der Toleranz erhöht sich entsprechend.

Das Prinzip der Auswahl eines geeigneten Toleranzniveaus ist die Berücksichtigung der Wirtschaftlichkeit, der Herstellungskosten und des Gebrauchswerts von Maschinenteilen. Im Allgemeinen wird IT5~IT13 für den Zustand unter allgemeiner Passung angewendet, IT2~IT5 für Ultrapräzisionsteile, IT12~IT18 für den Status ohne Passung und IT8~IT14 für die Passung der Rohmaterialien.

Außerdem sind IT14-IT18 gemäß internationalen Standards nicht verfügbar, wenn die Grundgröße der Teile weniger als 1 mm beträgt.

Loch&Welle Basissystem und die Auswahl ihrer Bearbeitungstoleranzen

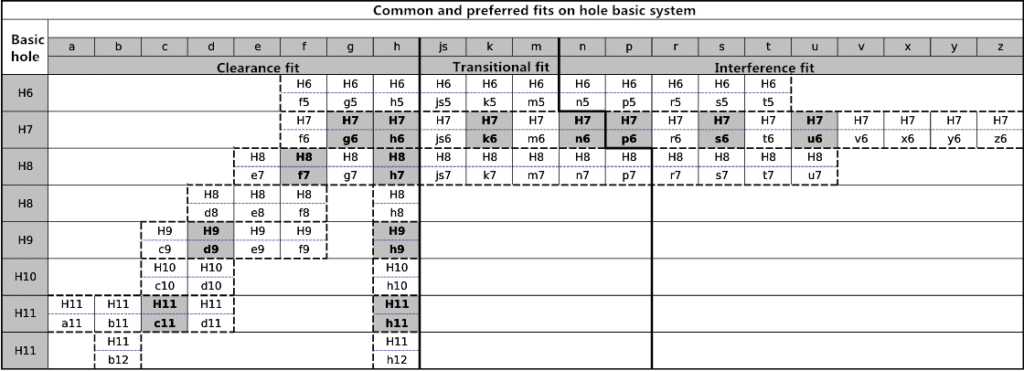

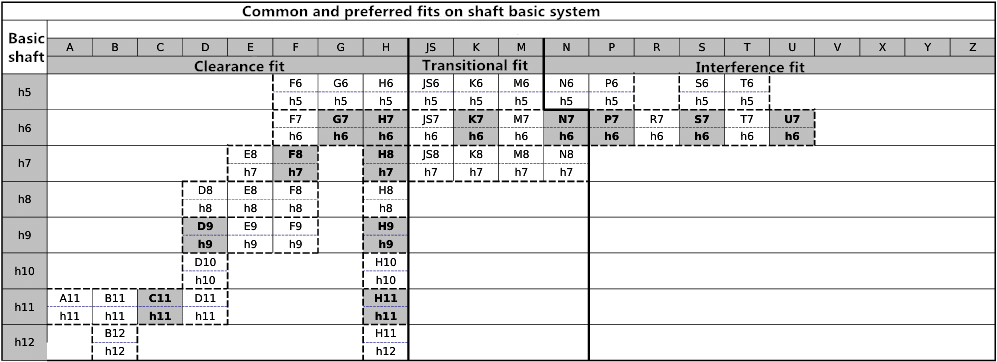

Zurück zu unserem Hauptanliegen, der Anwendung von IT-Stufen in Toleranzen der Passungen von Welle und Loch, kennzeichnen wir die Toleranzzone der Bohrung als „Hx“ und die Welle als „hx“. Es gibt die Tabellen als Referenz, um zu sehen, wie welche Standardtoleranz basierend auf den drei Arten von Passungen und Grundsystemen von Welle und Bohrung richtig ausgewählt wird.