Wir konzentrieren uns auf

Hocheffizientes Drehen

Was ist CNC-Drehen?

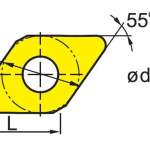

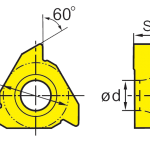

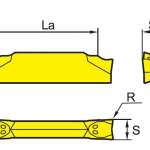

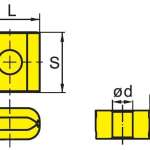

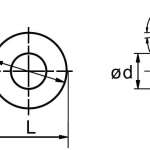

Das Werkstück dreht sich und das Drehwerkzeug führt einen linearen oder gekrümmten Bewegungsschnitt in der Ebene aus. Das Drehen erfolgt in der Regel auf einer Drehmaschine, um innere und äußere Runddrehungen von Werkstücken zu bearbeiten. Drehen von zylindrischen Flächen, Endflächen, konischen Flächen, Formflächen und Gewinden.

Beim Drehen der inneren und äußeren Zylinderfläche bewegt sich das Drehwerkzeug parallel zur Drehachse des Werkstücks. Beim Drehen einer Stirnfläche oder Schneiden eines Werkstücks bewegt sich das Drehwerkzeug horizontal in einer Richtung senkrecht zur Drehachse des Werkstücks. Befindet sich die Bahn des Drehwerkzeugs schräg zur Drehachse des Werkstücks, kann die Kegelfläche bearbeitet werden. Das Drehen geformter Drehflächen kann mit der Formwerkzeugmethode oder der Werkzeugspitzenbahnmethode erfolgen. Während des Drehens wird das Werkstück von der Spindel der Werkzeugmaschine gedreht, um als Master zu fungieren. Das am Werkzeughalter gehaltene Drehwerkzeug wird für die Vorschubbewegung verwendet. Die Schnittgeschwindigkeit v ist die lineare Geschwindigkeit (m / min) am Kontaktpunkt zwischen rotierendem Werkstück und Drehmaschine. Die Schnitttiefe ist der vertikale Abstand (in Millimetern) zwischen der Werkstückoberfläche und der bearbeiteten Oberfläche bei jedem Schnitthub. Schneiden und Umformen Drehen ist die Kontaktlänge (in Millimetern) zwischen Drehwerkzeug und Werkstück senkrecht zur Vorschubrichtung. Der Vorschubbetrag gibt den Betrag der Verschiebung (mm / U) in Vorschubrichtung des Drehwerkzeugs an, wenn sich das Werkstück um eine Umdrehung dreht, und kann auch als Vorschub pro Minute des Drehwerkzeugs (mm / min) ausgedrückt werden. . Beim Drehen von normalem Stahl mit Hochgeschwindigkeitsstahl beträgt die Schnittgeschwindigkeit im Allgemeinen 25 bis 60 m / min, das Hartmetalldrehwerkzeug bis zu 80 bis 200 m / min. mit beschichtetem Hartmetall-Drehwerkzeug die maximale Schnittgeschwindigkeit von bis zu 300 Metern / Minute oder mehr.

Das Wenden wird im Allgemeinen in grobe und feine Autos (einschließlich Halbfinish-Autos) unterteilt. Das Schruppfahrzeug ist bestrebt, die Dreheffizienz zu verbessern, ohne die Schergeschwindigkeit zu verringern, wobei eine große Schnitttiefe und eine große Vorschubgeschwindigkeit verwendet werden. Die Bearbeitungsgenauigkeit kann jedoch nur IT11 erreichen, und die Oberflächenrauheit beträgt Rα20 bis 10 μm; Vorschlichten und Fertigdrehen Verwenden Sie so viel wie möglich hohe Geschwindigkeit und geringe Vorschub- und Schnitttiefe. Die Bearbeitungsgenauigkeit kann IT10 ~ 7 erreichen und die Oberflächenrauheit beträgt Rα10 ~ 0,16 μm. Die hochpräzisen Präzisionsdrehteile aus Nichteisenmetallen, die auf Präzisionsdrehmaschinen verwendet werden, erreichen eine Bearbeitungsgenauigkeit von IT7 bis 5 und eine Oberflächenrauheit von Rα0,04 bis 0,01 μm. Dieses Drehen wird als "Spiegeldrehen" bezeichnet. Wenn eine konkave oder konvexe Form von 0,1 bis 0,2 μm an der Schneidkante eines Diamantdrehwerkzeugs bearbeitet wird, weist die Oberfläche des Drehens ein sehr feines Muster aus Unregelmäßigkeiten und Streifen auf Geben Sie einen satinartigen Glanz unter der Beugung des Lichts. Als dekorative Oberfläche wird dieses Wenden als "glänzendes Wenden" bezeichnet.

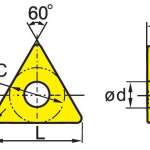

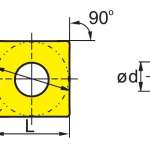

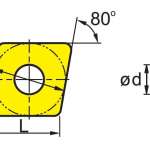

Wenn während des Drehens das Drehwerkzeug gleichzeitig gedreht wird, wird das Drehwerkzeug in die gleiche Richtung wie das Werkstück mit der entsprechenden Drehzahl (die Werkzeugdrehzahl ist im Allgemeinen ein Mehrfaches der Werkstückdrehzahl) und der relativen Drehzahl gedreht Die Bewegung des Drehwerkzeugs und des Werkstücks kann geändert und bearbeitet werden. Werkstücke mit Polygonen (Dreiecke, Quadrate, Prismen, Sechsecke usw.). Wenn das Werkzeug in Längsrichtung vorgeschoben wird, wird dem Werkzeughalter eine periodische radiale Hin- und Herbewegung in Bezug auf jede Umdrehung des Werkstücks verliehen, und die Oberfläche des Nockens oder ein anderer nicht kreisförmiger Querschnitt kann bearbeitet werden. Auf einer Zahnraddrehmaschine kann die Flankenfläche einiger mehrzahniger Werkzeuge (z. B. eines Formmessers und eines Zahnradfräsers) nach dem ähnlichen Arbeitsprinzip bearbeitet werden, das als "Schaufelrücken" bezeichnet wird.