Warum ist Hartmetall ein idealer Werkzeugwerkstoff?

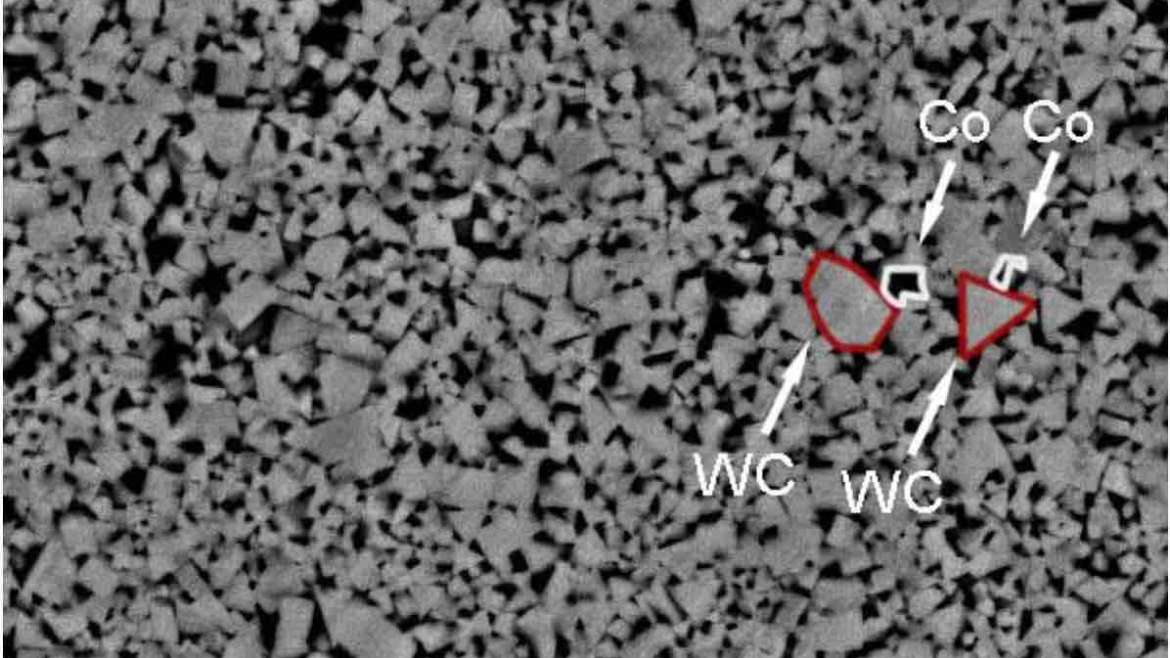

Wolframkarbid ist das am häufigsten verwendete pulvermetallurgisch hergestellte Werkzeugmaterial für die Hochgeschwindigkeitsbearbeitung (HSM), das aus Hartmetallpartikeln (üblicherweise Wolframkarbid-WC) und einer weicheren Metallbindung besteht. Zusammensetzung. Gegenwärtig gibt es Hunderte von Wolframcarbiden auf WC-Basis mit unterschiedlichen Zusammensetzungen, von denen die meisten Kobalt (Co) als Bindemittel verwenden. Nickel (Ni) und Chrom (Cr) sind ebenfalls häufig verwendete Bindemittelelemente, und andere Additive können zugesetzt werden. Einige Legierungselemente.

Warum gibt es so viele Hartmetallsorten? Wie wählen Werkzeughersteller das richtige Werkzeugmaterial für einen bestimmten Schneidprozess aus? Lassen Sie uns zunächst die verschiedenen Eigenschaften verstehen, die Wolframkarbid zu einem idealen Werkzeugmaterial machen, um diese Fragen zu beantworten.

Was ist Wolframcarbid? - die Einheit von Härte und Zähigkeit

WC-Co-Wolframcarbid hat einen einzigartigen Vorteil sowohl hinsichtlich der Härte als auch der Zähigkeit. Wolframcarbid (WC) selbst hat eine sehr hohe Härte (jenseits von Korund oder Aluminiumoxid) und seine Härte wird selten verringert, wenn die Betriebstemperatur ansteigt. Es fehlt jedoch eine ausreichende Zähigkeit, was eine wesentliche Eigenschaft für Schneidwerkzeuge ist. Um die hohe Härte von Wolframcarbid zu nutzen und seine Zähigkeit zu verbessern, werden Metallbindemittel verwendet, um Wolframcarbid so zu binden, dass das Material eine Härte aufweist, die weit über der von Schnellarbeitsstahl liegt und den meisten Schneidprozessen standhält. Schneidkraft. Darüber hinaus hält es den hohen Schnitttemperaturen stand, die bei der Hochgeschwindigkeitsbearbeitung auftreten.

Heutzutage sind fast alle WC-Co-Werkzeuge und Einsätze beschichtet, sodass die Rolle des Matrixmaterials weniger wichtig zu sein scheint. Tatsächlich ist es jedoch der hohe Elastizitätsmodul des WC-Co-Materials (das Maß für die Steifigkeit, der Raumtemperaturmodul von WC-Co ist etwa dreimal so hoch wie der von Schnellarbeitsstahl), der ein nicht verformbares Substrat für das WC liefert Glasur. Die WC-Co-Matrix liefert auch die erforderliche Zähigkeit. Diese Eigenschaften sind grundlegende Eigenschaften von WC-Co-Werkstoffen, können aber auch bei der Herstellung von Wolframcarbidpulvern auf die Materialzusammensetzung und die Mikrostruktur abgestimmt werden. Daher hängt die Eignung der Werkzeugleistung für einen bestimmten Prozess in hohem Maße vom anfänglichen Fräsprozess ab.

Wie wird Wolframcarbid gefräst?

Das Wolframcarbidpulver wird durch Aufkohlen des Wolfram (W) -Pulvers erhalten. Die Eigenschaften des Wolframcarbidpulvers, insbesondere seine Teilchengröße, hängen hauptsächlich von der Teilchengröße des rohen Wolframpulvers und der Temperatur und Zeit der Aufkohlung ab. Die chemische Kontrolle ist ebenfalls kritisch und der Kohlenstoffgehalt muss konstant gehalten werden (nahe dem theoretischen Verhältnis von 6,13 Gew .-%). Um die Partikelgröße durch ein nachfolgendes Verfahren zu steuern, kann vor der Aufkohlungsbehandlung eine kleine Menge Vanadium und / oder Chrom zugesetzt werden. Unterschiedliche nachgelagerte Prozessbedingungen und unterschiedliche Endverarbeitungsanwendungen erfordern eine Kombination aus spezifischer Wolframcarbidteilchengröße, Kohlenstoffgehalt, Vanadiumgehalt und Chromgehalt, und Variationen dieser Kombinationen können eine Vielzahl verschiedener Wolframcarbidpulver erzeugen.

Wenn das Wolframcarbidpulver gemischt und mit einer Metallbindung gemahlen wird, um eine bestimmte Qualität von Wolframcarbidpulver zu erzeugen, können verschiedene Kombinationen verwendet werden. Der am häufigsten verwendete Kobaltgehalt beträgt 3 bis 25 Gew .-%, und Nickel und Chrom sind erforderlich, um die Korrosionsbeständigkeit des Werkzeugs zu erhöhen. Darüber hinaus kann die Metallbindung durch Zugabe weiterer Legierungsbestandteile weiter verbessert werden. Beispielsweise kann der Zusatz von Niob zu WC-Co-Wolframcarbid die Zähigkeit signifikant verbessern, ohne die Härte zu verringern. Das Erhöhen der Bindemittelmenge kann auch die Zähigkeit des Wolframcarbids erhöhen, verringert jedoch dessen Härte.

Das Verringern der Größe der Wolframcarbidteilchen kann die Härte des Materials erhöhen, aber beim Sintern muss die Teilchengröße des Wolframcarbids unverändert bleiben. Zum Zeitpunkt des Sinterns werden die Wolframcarbidteilchen vereinigt und durch Auflösen und erneutes Ausfällen gezüchtet. Beim eigentlichen Sinterprozess wird die Metallbindung in einen flüssigen Zustand versetzt (als Flüssigphasensintern bezeichnet), um ein vollständig dichtes Material zu bilden. Die Wachstumsrate der Wolframcarbidteilchen kann durch Zugabe anderer Übergangsmetallcarbide gesteuert werden, einschließlich Vanadiumcarbid (VC), Chromcarbid (Cr 3 C 2), Titancarbid (TiC), Tantalkarbid (TaC) und Niobcarbid (NbC). Diese Metallcarbide werden üblicherweise während des Mischens und Mahlens des Wolframcarbidpulvers zusammen mit dem Metallbindemittel zugesetzt, obwohl Vanadiumcarbid und Chromcarbid auch beim Aufkohlen des Wolframcarbidpulvers gebildet werden können.

Wolframcarbidpulverqualitäten können auch aus recycelten Vollhartmetallmaterialien hergestellt werden. Das Recycling und die Wiederverwendung von gebrauchtem Wolframcarbid hat eine lange Tradition in der Wolframcarbidindustrie und ist ein wichtiger Teil der gesamten Wirtschaftskette der Branche. Dies trägt dazu bei, die Materialkosten zu senken, natürliche Ressourcen zu schonen und Abfallstoffe zu vermeiden. Schädliche Entsorgung. Abfälle von Wolframcarbid können im Allgemeinen durch APT (Ammoniumparawolframat) -Verfahren, Zinkrückgewinnungsverfahren oder durch Pulverisieren wiederverwendet werden. Diese "recycelten" Wolframcarbidpulver haben im Allgemeinen eine bessere, vorhersagbare Verdichtung, da ihre Oberfläche kleiner ist als das Wolframcarbidpulver, das direkt aus dem Wolframcarburierungsprozess hergestellt wird.

Die Verarbeitungsbedingungen für das Mischen von Wolframcarbidpulver mit einer Metallbindung sind ebenfalls kritische Prozessparameter. Die beiden häufigsten Mahltechniken sind Kugelmahlen und Ultrafeinmahlen. Beide Verfahren ermöglichen es, das gemahlene Pulver gleichmäßig zu mischen und die Partikelgröße zu verringern. Damit das zu pressende Werkstück eine ausreichende Festigkeit aufweist, um die Form des Werkstücks beizubehalten, und der Bediener oder Roboter das Werkstück für den Betrieb aufnehmen kann, ist es normalerweise erforderlich, während des Fräsens ein organisches Bindemittel hinzuzufügen. Die chemische Zusammensetzung eines solchen Bindemittels kann die Dichte und Festigkeit des gepressten Werkstücks beeinflussen. Um den Vorgang zu erleichtern, ist es bevorzugt, ein hochfestes Bindemittel zuzugeben. Dies führt jedoch zu einer geringeren Pressdichte und kann zu einem harten Block führen, was zu Fehlern im Endprodukt führt.

Nachdem das Mahlen abgeschlossen ist, wird das Pulver typischerweise sprühgetrocknet, um eine frei fließende Masse zu erzeugen, die durch das organische Bindemittel agglomeriert wird. Durch Einstellen der Zusammensetzung des organischen Bindemittels kann die Fließfähigkeit und Ladungsdichte dieser Agglomerate auf die Bedürfnisse zugeschnitten werden. Durch Aussieben von gröberen oder feineren Partikeln kann die Partikelgrößenverteilung der Agglomerate weiter angepasst werden, um eine gute Fließfähigkeit beim Laden in den Formhohlraum sicherzustellen.

Wie werden Wolframkarbid-Werkstücke hergestellt?

Hartmetallwerkstücke können durch eine Vielzahl von Prozessen geformt werden. Abhängig von der Größe des Werkstücks, dem Grad der Formkomplexität und der Produktionslosgröße werden die meisten Schneideinsätze unter Verwendung einer starren Ober- und Unterdruckform geformt. Damit das Gewicht und die Größe des Werkstücks bei jeder Presse gleich bleiben, muss sichergestellt sein, dass die in die Kavität fließende Pulvermenge (Masse und Volumen) exakt gleich ist. Die Fließfähigkeit des Pulvers wird hauptsächlich durch die Größenverteilung der Agglomerate und die Eigenschaften des organischen Bindemittels gesteuert. Ein geformtes Werkstück (oder "Rohling") kann geformt werden, indem ein Formdruck von 10-80 ksi (Kilopounds pro Quadratfuß) auf das in den Hohlraum geladene Pulver ausgeübt wird.

Selbst bei extrem hohen Formdrücken werden die harten Wolframcarbidpartikel nicht deformiert oder zerbrochen, und das organische Bindemittel wird in den Spalt zwischen den Wolframcarbidpartikeln gedrückt, wodurch die Partikelposition fixiert wird. Je höher der Druck ist, desto enger ist die Bindung der Wolframcarbidpartikel und desto größer ist die Verdichtungsdichte des Werkstücks. Die Formungseigenschaften des abgestuften Wolframcarbidpulvers können in Abhängigkeit von der Menge des Metallbindemittels, der Größe und Form der Wolframcarbidteilchen, dem Ausmaß der Bildung der Agglomerate und der Zusammensetzung und Menge des organischen Bindemittels variieren. Um quantitative Informationen über die Preßeigenschaften der Wolframcarbidpulversorte zu erhalten, wird diese üblicherweise vom Pulverhersteller so ausgelegt, daß die Entsprechung zwischen der Preßdichte und dem Preßdruck hergestellt wird. Diese Information stellt sicher, dass das gelieferte Pulver dem Formgebungsprozess des Werkzeugmachers entspricht.

Große Hartmetallwerkstücke oder Hartmetallwerkstücke mit hohen Aspektverhältnissen (wie Schaftfräser und Bohrerschafte) werden typischerweise durch gleichmäßiges Pressen des Wolframcarbidpulvers in einem flexiblen Beutel hergestellt. Obwohl der Produktionszyklus des Ausgleichspressverfahrens länger als der des Formverfahrens ist, sind die Herstellungskosten des Werkzeugs geringer, so dass das Verfahren besser für die Kleinserienfertigung geeignet ist.

Bei diesem Vorgang wird das Pulver in einen Beutel gefüllt und die Öffnung des Beutels verschlossen. Anschließend wird der mit dem Pulver gefüllte Beutel in eine Kammer gegeben und durch eine hydraulische Vorrichtung zum Pressen ein Druck von 30 bis 60 ksi ausgeübt. Gepresste Werkstücke werden in der Regel vor dem Sintern auf bestimmte Geometrien bearbeitet. Die Größe des Beutels wird vergrößert, um das Schrumpfen des Werkstücks während des Verdichtungsprozesses auszugleichen und den Schleifvorgang ausreichend zu berücksichtigen. Da das Werkstück nach dem Pressformen bearbeitet wird, sind die Anforderungen an die Ladungskonsistenz nicht so streng wie beim Formverfahren, es ist jedoch weiterhin wünschenswert, sicherzustellen, dass die Pulvermenge pro Ladung gleich ist. Wenn die Ladedichte des Pulvers zu gering ist, kann das in den Beutel geladene Pulver unzureichend sein, was zu einer geringen Werkstückgröße führt und verschrottet werden muss. Wenn die Ladedichte des Pulvers zu groß ist, ist das in den Beutel geladene Pulver zu groß, und das Werkstück muss bearbeitet werden, um nach dem Pressformen mehr Pulver zu entfernen. Das überschüssige Pulver und die verschrotteten Teile können zwar recycelt werden, dies verringert jedoch die Produktivität.

Hartmetallwerkstücke können auch durch Extrudieren oder Spritzgießen geformt werden. Das Extrusionsverfahren ist besser für die Massenproduktion von axialsymmetrisch geformten Werkstücken geeignet, während das Spritzgussverfahren üblicherweise für die Massenproduktion von komplex geformten Werkstücken verwendet wird. Bei beiden Formgebungsverfahren wird die Qualität des Wolframcarbidpulvers in einem organischen Bindemittel suspendiert, das der Wolframcarbidmischung wie Zahnpasta eine Gleichmäßigkeit verleiht. Die Mischung wird dann entweder durch ein Loch extrudiert oder in einen Formhohlraum geformt. Die Eigenschaften der Wolframcarbidpulversorte bestimmen das optimale Verhältnis von Pulver zu Bindemittel in der Mischung und haben einen wichtigen Einfluss auf das Fließen der Mischung durch die Extrusionsöffnung oder in den Formhohlraum.

Nachdem das Werkstück durch Formen, Ausgleichspressen, Extrudieren oder Spritzgießen geformt wurde, muss das organische Bindemittel vor der letzten Sinterstufe vom Werkstück entfernt werden. Durch das Sintern werden die Poren im Werkstück entfernt, wodurch es vollständig (oder im Wesentlichen) dicht wird. Zum Zeitpunkt des Sinterns wird die Metallbindung im pressgeformten Werkstück flüssig, das Werkstück kann jedoch unter der kombinierten Wirkung von Kapillarkraft und Partikelkontakt seine Form beibehalten.

Nach dem Sintern bleibt die Geometrie des Werkstücks gleich, die Größe schrumpft jedoch. Um nach dem Sintern die gewünschte Werkstückgröße zu erhalten, muss bei der Werkzeugauslegung die Schrumpfrate berücksichtigt werden. Bei der Auslegung der Wolframkarbidpulversorte für jedes Werkzeug ist darauf zu achten, dass es beim Pressen unter angemessenem Druck den richtigen Schrumpf aufweist.

In fast allen Fällen wird das gesinterte Werkstück auch als Hartmetallrohling muss nachgesintert werden. Die grundlegendste Behandlung für Schneidwerkzeuge ist das Schärfen der Schneide. Viele Werkzeuge müssen nach dem Sintern geschliffen und ihre Geometrie geändert werden. Einige Werkzeuge müssen oben und unten geschliffen werden. andere erfordern peripheres Schleifen (mit oder ohne Schärfen der Schneide). Alle beim Schleifen anfallenden Hartmetallverschleißteile können recycelt werden.

Wie bereite ich die Werkstückbeschichtung aus Wolframcarbid vor?

In vielen Fällen muss das fertige Teil beschichtet werden. Die Beschichtung bietet Schmierfähigkeit und erhöhte Härte und stellt eine Diffusionssperre für das Substrat bereit, die Oxidation verhindert, wenn es hohen Temperaturen ausgesetzt wird. Die Wolframcarbidmatrix ist für die Leistung der Beschichtung entscheidend. Zusätzlich zu den Haupteigenschaften des benutzerdefinierten Matrixpulvers können die Oberflächeneigenschaften des Substrats durch chemische Auswahl und Modifikation des Sinterprozesses angepasst werden. Durch die Wanderung von Kobalt kann mehr Kobalt in der äußersten Schicht der Schaufeloberfläche in der Dicke von 20 bis 30 μm relativ zum Rest des Werkstücks angereichert werden, wodurch der Oberflächenschicht des Substrats eine bessere Zähigkeit verliehen wird, so dass sie hat einen starken Widerstand gegen Verformung.

Werkzeughersteller, die auf ihren eigenen Herstellungsverfahren (wie Entparaffinierungsverfahren, Aufheizraten, Sinterzeiten, Temperaturen und Aufkohlungsspannungen) beruhen, können besondere Anforderungen an die Qualität des verwendeten Carbidpulvers stellen. Einige Werkzeughersteller können Werkstücke in Vakuumöfen sintern, während andere HIP-Sinteröfen (heißisostatisches Pressen) verwenden (die das Werkstück gegen Ende des Prozesszyklus mit Druck beaufschlagen, um Rückstände zu beseitigen). Pore). Das im Vakuumofen gesinterte Werkstück muss möglicherweise auch einem heißisostatischen Pressprozess unterzogen werden, um die Werkstückdichte zu erhöhen. Einige Werkzeughersteller verwenden möglicherweise höhere Vakuum-Sintertemperaturen, um die Sinterdichte von Gemischen mit geringerem Kobaltgehalt zu erhöhen, aber dieser Ansatz kann die Mikrostruktur grob machen. Um eine feine Korngröße aufrechtzuerhalten, kann ein Pulver mit einer kleineren Wolframcarbidteilchengröße verwendet werden. Entparaffinierungsbedingungen und Aufkohlungsspannung stellen unterschiedliche Anforderungen an den Kohlenstoffgehalt des Wolframcarbidpulvers, um der spezifischen Produktionsausrüstung zu entsprechen.

Alle diese Faktoren haben einen entscheidenden Einfluss auf die Mikrostruktur und die Materialeigenschaften des gesinterten Hartmetallwerkzeugs. Daher ist eine enge Kommunikation zwischen dem Werkzeughersteller und dem Pulverlieferanten erforderlich, um sicherzustellen, dass es gemäß dem Werkzeug hergestellt wird. Kundenspezifischer Produktionsprozess Wolframkarbidpulver in kundenspezifischer Qualität. Daher ist es nicht verwunderlich, dass es Hunderte verschiedener Hartmetallsorten gibt. Zum Beispiel produziert ATI Alldyne mehr als 600 verschiedene Pulversorten, von denen jede speziell für den beabsichtigten Benutzer und die spezifische Verwendung entwickelt wurde.

Was ist die Klassifizierungsmethode für Hartmetallsorten?

Die Kombination verschiedener Arten von Wolframcarbidpulver, Mischungszusammensetzung und Metallbindemittelgehalt, Art und Menge von Kornwachstumsinhibitoren usw. bildet eine Vielzahl von Carbidqualitäten. Diese Parameter bestimmen die Mikrostruktur und die Eigenschaften des Wolframcarbids. Bestimmte spezifische Leistungskombinationen haben sich für bestimmte Verarbeitungsanwendungen als erste Wahl erwiesen, wodurch es möglich ist, mehrere Hartmetallsorten zu klassifizieren.

Die beiden am häufigsten verwendeten Klassifizierungssysteme für die Hartmetallbearbeitung für die spanende Bearbeitung sind das C-System und das ISO-System. Obwohl keines dieser Systeme die Materialeigenschaften, die die Wahl der Hartmetallsorten beeinflussen, vollständig widerspiegelt, bieten sie einen Ausgangspunkt für Diskussionen. Für jede Taxonomie haben viele Hersteller ihre eigenen Spezialqualitäten, was zu einer Vielzahl von Hartmetallsorten führt.

Hartmetallsorten können auch nach Zusammensetzung klassifiziert werden. Wolframcarbid (WC) -Sorten können in drei Grundtypen unterteilt werden: einfache, mikrokristalline und Legierung. Einfache Typen bestehen hauptsächlich aus Wolframcarbid- und Kobaltbindemitteln, können aber auch geringe Mengen an Kornwachstumsinhibitoren enthalten. Die mikrokristalline Qualität besteht aus Wolframcarbid und einem Kobaltbindemittel mit einigen Tausendstel Vanadiumcarbid (VC) und / oder Chromcarbid (Cr3C2) und kann eine Korngröße von weniger als 1 μm aufweisen. Die Legierungssorte besteht aus Wolframcarbid und einem Kobaltbindemittel, das mehrere Prozent Titancarbid (TiC), Tantalkarbid (TaC) und Niobcarbid (NbC) enthält. Diese Additive werden wegen ihres Sinterns auch als kubische Carbide bezeichnet. Die resultierende Mikrostruktur zeigt eine ungleichmäßige Dreiphasenstruktur.

(1) Einfache Hartmetallsorte

Solche Sorten für das Metallschneiden enthalten typischerweise 3 bis 12 Gew .-% Kobalt. Die Größe der Wolframcarbidkörner liegt üblicherweise im Bereich von 1 bis 8 & mgr; m. Wie bei anderen Qualitäten erhöht eine Verringerung der Partikelgröße von Wolframcarbid die Härte und die Querbruchfestigkeit (TRS), verringert jedoch die Zähigkeit. Die Härte einfacher Qualitäten liegt normalerweise zwischen HRA 89-93,5; Die Querbruchfestigkeit liegt üblicherweise zwischen 175 und 350 ksi. Solche Pulverqualitäten können eine große Menge recycelter Rohstoffe enthalten.

Einfache Noten können im C-Notensystem in C1-C4 unterteilt und im ISO-Notensystem nach K-, N-, S- und H-Klassen eingeteilt werden. Einfache Sorten mit mittleren Eigenschaften können als allgemeine Sorten (z. B. C2 oder K20) zum Drehen, Fräsen, Hobeln und Bohren klassifiziert werden. Sorten mit kleineren Körnungen oder geringerem Kobaltgehalt und höherer Härte können als Endbearbeitung klassifiziert werden (wie C4 oder K01); Qualitäten mit größeren Körnungen oder höherem Kobaltgehalt und besserer Zähigkeit können als grobe Qualitäten klassifiziert werden (z. B. C1 oder K30).

Werkzeuge aus einfachen Qualitäten können zum Schneiden von Gusseisen, rostfreiem Stahl der Serien 200 und 300, Aluminium und anderen Nichteisenmetallen, Superlegierungen und gehärtetem Stahl verwendet werden. Diese Qualitäten können auch für nichtmetallische Schneidanwendungen (wie Gesteins- und geologische Bohrwerkzeuge) mit Korngrößen von 1,5 bis 10 μm (oder mehr) und Kobaltgehalten von 6% bis 16% verwendet werden. Ein weiterer nicht spanender Typ einfacher Hartmetallsorten ist die Herstellung von Formen und Stempeln. Diese Qualitäten haben typischerweise eine mittlere Korngröße mit einem Kobaltgehalt von 16% bis 30%.

(2) Mikrokristalline Hartmetallsorte

Solche Qualitäten enthalten normalerweise 6-15% Kobalt. Beim Flüssigphasensintern kann das zugesetzte Vanadiumcarbid und / oder Chromcarbid das Kornwachstum steuern, wodurch eine feine Kornstruktur mit einer Partikelgröße von weniger als 1 & mgr; m erhalten wird. Diese Feinkornsorte weist eine sehr hohe Härte und eine Querbruchfestigkeit von 500 ksi oder mehr auf. Die Kombination aus hoher Festigkeit und ausreichender Zähigkeit ermöglicht es diesen Werkzeugsorten, einen größeren positiven Spanwinkel zu haben, wodurch die Schneidkräfte verringert werden und dünnere Späne durch Schneiden anstatt durch Drücken von Metall erzeugt werden.

Durch die strikte Qualitätsidentifizierung verschiedener Rohstoffe bei der Herstellung von Wolframcarbidpulverqualitäten und die strenge Kontrolle der Sinterprozessbedingungen kann die Bildung abnormaler großer Körner in der Mikrostruktur des Materials verhindert werden. Materialeigenschaften. Um die Korngröße klein und gleichmäßig zu halten, kann das recycelte Pulver nur verwendet werden, wenn die Rohstoffe und der Rückgewinnungsprozess vollständig kontrolliert werden und umfangreiche Qualitätsprüfungen durchgeführt werden.

Mikrokristalline Qualitäten können gemäß der M-Klassenreihe in das ISO-Klassensystem eingeteilt werden. Darüber hinaus entsprechen die anderen Klassifizierungsmethoden im C-Notensystem und im ISO-Notensystem den einfachen Noten. Mit mikrokristallinen Sorten können Werkzeuge zum Schneiden weicherer Werkstückmaterialien hergestellt werden, da die Oberfläche des Werkzeugs sehr glatt bearbeitet werden kann und die Schneide extrem scharf bleibt.

Mikrokristalline Sorten können auch zur Bearbeitung von Superlegierungen auf Nickelbasis verwendet werden, da sie Schnitttemperaturen von bis zu 1200 ° C standhalten. Bei der Verarbeitung von Hochtemperaturlegierungen und anderen Sonderwerkstoffen können durch den Einsatz von Mikrokornwerkzeugen und einfachen Werkzeugen mit Emaille gleichzeitig die Verschleißfestigkeit, die Verformungsbeständigkeit und die Zähigkeit verbessert werden. Mikrokristalline Typen eignen sich auch zur Herstellung von rotierenden Werkzeugen (z. B. Bohrern), die Scherspannungen erzeugen. Ein Bohrertyp besteht aus einem Hartmetall-Verbundwerkstoff. Der spezifische Kobaltgehalt des Materials im spezifischen Teil des gleichen Bohrmeißels ist unterschiedlich, so dass die Härte und Zähigkeit des Bohrmeißels entsprechend den Verarbeitungserfordernissen optimiert werden.

(3) Hartmetallsorte

Diese Sorten werden hauptsächlich zum Schneiden von Stahlteilen verwendet, die typischerweise einen Kobaltgehalt von 5 bis 10% und einen Korngrößenbereich von 0,8 bis 2 μm aufweisen. Durch Zugabe von 4% bis 25% Titancarbid (TiC) kann die Neigung von Wolframcarbid (WC), auf die Oberfläche des Stahlschrotts zu diffundieren, verringert werden. Werkzeugfestigkeit, Kraterverschleißfestigkeit und Wärmeschockbeständigkeit können durch Zugabe von nicht mehr als 25% Tantalcarbid (TaC) und Niobcarbid (NbC) verbessert werden. Die Zugabe solcher kubischer Karbide erhöht auch die Rötung des Werkzeugs und hilft dabei, eine thermische Verformung des Werkzeugs während des Hochleistungsschneidens oder einer anderen Bearbeitung zu vermeiden, bei der die Schneidkante hohe Temperaturen erzeugen kann. Außerdem kann Titancarbid während des Sinterns Keimbildungsstellen bereitstellen, wodurch die Gleichmäßigkeit der kubischen Carbidverteilung im Werkstück verbessert wird.

Im Allgemeinen haben Hartmetallsorten vom Legierungstyp einen Härtebereich von HRA91-94 und eine Querbruchfestigkeit von 150-300 ksi. Verglichen mit dem einfachen Typ weist der Verschleißwiderstand des Legierungstyps eine schlechte Verschleißfestigkeit und eine geringe Festigkeit auf, jedoch ist seine Bindungsverschleißfestigkeit besser. Legierungssorten können im C-Grad-System in C5-C8 unterteilt und im ISO-Grad-System nach den P- und M-Grad-Reihen klassifiziert werden. Legierungssorten mit mittleren Eigenschaften können als allgemeine Sorten (z. B. C6 oder P30) zum Drehen, Gewindebohren, Hobeln und Fräsen klassifiziert werden. Die härtesten Qualitäten können zum Schlichten und Bohren als feine Qualitäten (z. B. C8 und P01) eingestuft werden. Diese Typen haben typischerweise eine kleinere Korngröße und einen geringeren Kobaltgehalt, um die gewünschte Härte und Verschleißfestigkeit zu erreichen. Ähnliche Materialeigenschaften können jedoch durch Zugabe von mehr kubischen Carbiden erhalten werden. Die belastbarsten Typen können als grobe Typen klassifiziert werden (z. B. C5 oder P50). Diese Typen haben typischerweise eine mittlere Teilchengröße und einen hohen Kobaltgehalt, und die Menge an zugesetztem kubischem Karbid ist ebenfalls gering, um die gewünschte Zähigkeit durch Verhinderung der Rißausbreitung zu erreichen. In dem unterbrochenen Drehprozess kann die Schneidleistung weiter verbessert werden, indem die kobaltreiche Sorte mit einem höheren Kobaltgehalt auf der Oberfläche des Schneidwerkzeugs verwendet wird.

Legierungen mit niedrigem Titancarbidgehalt werden für die Bearbeitung von rostfreiem Stahl und Temperguss verwendet, können aber auch für die Bearbeitung von Nichteisenmetallen (wie Superlegierungen auf Nickelbasis) verwendet werden. Diese Qualitäten haben typischerweise eine Korngröße von weniger als 1 & mgr; m und einen Kobaltgehalt von 8% bis 12%. Sorten mit höherer Härte (z. B. M10) können zum Drehen von Temperguss verwendet werden; zähere sorten (zb m40) können zum fräsen und hobeln von stahl oder zum drehen von edelstahl oder superlegierungen verwendet werden.

Hartmetallsorten aus Legierungen können auch für spanlose Anwendungen verwendet werden, vor allem zur Herstellung von verschleißfesten Teilen. Diese Qualitäten haben typischerweise eine Partikelgröße von 1,2-2 µm und einen Kobaltgehalt von 7-10%. Bei der Herstellung dieser Typen wird in der Regel ein großer Anteil an recycelten Materialien zugesetzt, was zu einer höheren Wirtschaftlichkeit beim Einsatz von Verschleißteilen führt. Verschleißteile erfordern eine gute Korrosionsbeständigkeit und eine hohe Härte. Diese Qualitäten können durch Zugabe von Nickel und Chromcarbid bei der Herstellung solcher Qualitäten erhalten werden.

Um den technischen und wirtschaftlichen Anforderungen der Werkzeughersteller gerecht zu werden, ist Hartmetallpulver ein Schlüsselelement. Pulver, die für die Bearbeitungsanlagen und Prozessparameter der Werkzeughersteller entwickelt wurden, gewährleisten die Leistung des fertigen Teils und führen zu Hunderten von Hartmetallsorten. Die Wiederverwertbarkeit von Hartmetallmaterialien und die Möglichkeit, direkt mit Pulverlieferanten zusammenzuarbeiten, ermöglichen es den Werkzeugherstellern, ihre Produktqualität und Materialkosten effektiv zu kontrollieren.

Wir sind dem hochwertigen Hartmetall-Schneidwerkzeug gewidmet und helfen Ihnen beim besseren Drehen, Fräsen und Bohren, um eine höhere Wirtschaftlichkeit zu erzielen.

Unsere Produkte umfassen hauptsächlich