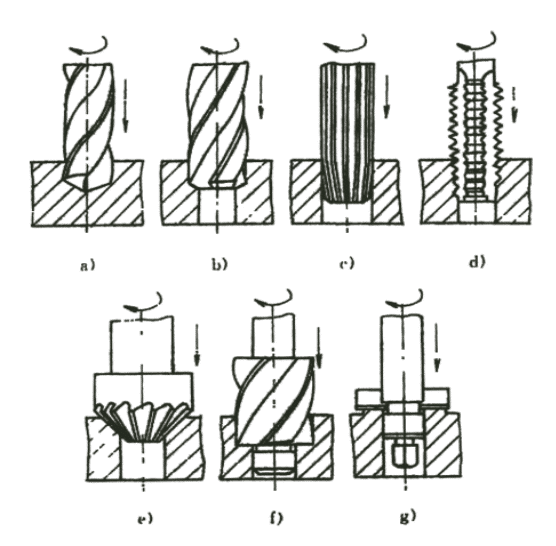

Bohrmaschine ist eine Werkzeugmaschine zum Bearbeiten von Innenlöchern. Es wird verwendet, um Löcher in festen Materialien zu bearbeiten. Es wird hauptsächlich für die Bearbeitung von Werkstücken mit komplexen Formen und ohne symmetrische Drehachsen verwendet, z. B. Einzellöcher an Teilen wie Hebeln, Abdeckungen, Kästen und Rahmen. Lochsystem. Beim Bohren handelt es sich um eine Grobbearbeitung. • Prozessmerkmale des Bohrens (1) Wenn der Bohrer im halbgeschlossenen Zustand geschnitten wird, ist der Schneidumfang groß und die Spanabfuhr schwierig. (2) Die Reibung ist stark und erzeugt mehr Hitze und erschweren die Wärmeabfuhr. (3) Die hohe Geschwindigkeit und die hohe Schnitttemperatur führen zu einem starken Verschleiß des Meißels. (4) Das Zusammendrücken ist stark, die erforderliche Schnittkraft ist groß und es ist leicht, eine Kaltverfestigung des Lochs zu erzeugen Wand. (5) Der Bohrer ist dünn und überhängend und kann während der Bearbeitung leicht gebogen und vibriert werden. (6) Die Bohrgenauigkeit ist gering, die Maßgenauigkeit beträgt IT13 bis IT10, und die Oberflächenrauheit Ra beträgt 12,5 bis 6,3 μm. · SchneidprozessbereichDer Bohrprozess hat eine breite Palette von Prozessen. An der Bohrmaschine können verschiedene Werkzeuge verwendet werden, um das Bohrzentrum, das Bohren, Reiben, Reiben, Gewindeschneiden, Bohren und Bohren von Endflächen zu vervollständigen, wie in der Abbildung gezeigt. Die Bohrgenauigkeit auf der Bohrmaschine ist gering, aber das hochpräzise Loch (IT6 ~ IT8, Oberflächenrauheit 1,6-0,4 μm) kann auch durch Bohren - Reiben - Reiben von Löchern bearbeitet werden. Die Vorrichtung kann verwendet werden, um das Lochsystem mit Positionsanforderungen zu bearbeiten. Bei der Bearbeitung auf der Bohrmaschine wird das Werkstück fixiert und das Werkzeug bewegt sich in axialer Richtung (Vorschubbewegung), während es sich dreht (Hauptbewegung) .BohrmaschineDie wichtigsten Bohrarten Maschinen sind: Tischbohrmaschinen, Vertikalbohrmaschinen, Radialbohrmaschinen, Fräs- und Bohrmaschinen sowie Zentrierbohrmaschinen. Der Hauptparameter der Bohrmaschine ist in der Regel der maximale Bohrungsdurchmesser. Die Vertikalbohrmaschine ist in der Bohrmaschine weit verbreitet. Es ist dadurch gekennzeichnet, dass die Spindelachse vertikal angeordnet ist und die Position festgelegt ist. Die Position des Werkstücks muss so eingestellt werden, dass die Mittellinie des bearbeiteten Lochs mit der Rotationsmittellinie des Werkzeugs ausgerichtet ist. Die Hauptbewegung wird durch die Drehung des Werkzeugs während der Bewegung in axialer Richtung für die Vorschubbewegung erreicht. Daher ist die vertikale Bohrmaschine unbequem zu bedienen und die Produktivität ist nicht hoch. Geeignet für die Bearbeitung kleiner und mittlerer Teile in Kleinserienfertigung in einem Stück • Übertragungsprinzip der Vertikalbohrmaschine. Hauptbewegung: Der Einstufenmotor wird durch einen Gangwechselmechanismus angetrieben. Die Drehrichtung der Hauptwelle ändert sich durch die Vorwärts- und Rückwärtsdrehung des Motors. Vorschubbewegung: Die Spindel bewegt sich linear mit der Spindelhülse im Spindelgehäuse. Der Betrag der Axialbewegung der Spindel wird durch den Betrag der Axialbewegung der Spindel pro Umdrehung der Spindel ausgedrückt. Zweitens die Tischbohrmaschine. Die Tischbohrmaschine wird als Tischbohrmaschine bezeichnet. Es handelt sich im Wesentlichen um eine Vertikalbohrmaschine zur Bearbeitung kleiner Löcher. Die Struktur ist einfach und kompakt, flexibel und praktisch und eignet sich zur Bearbeitung kleiner Löcher an kleinen Teilen. Der Bohrlochdurchmesser beträgt in der Regel weniger als 15 mm. Dritte RadialbohrmaschineBei Werkstücken mit großem Volumen und Masse ist die Bearbeitung auf der Vertikalbohrmaschine sehr umständlich. Zu diesem Zeitpunkt kann die Radialbohrmaschine zur Bearbeitung verwendet werden. Der Spindelstock kann seitlich entlang der Führungsschienen am Kipphebel verstellt werden. Der Kipphebel kann entlang der zylindrischen Oberfläche der Säule eingestellt und um die Säule gedreht werden. Während der Bearbeitung wird das Werkstück fixiert und die Position der Spindel so eingestellt, dass die Mitte mit der Mitte des zu bearbeitenden Lochs fluchtet und schnell gespannt wird, um eine genaue Position beizubehalten. Radialbohrmaschinen werden häufig in der Einzel-, Mittel- und Kleinserienfertigung zur Bearbeitung großer und mittlerer Teile eingesetzt. Wenn Sie Löcher und Löcher in jede Richtung und an jede Position bearbeiten möchten, können Sie eine universelle Radialbohrmaschine verwenden. Die Maschinenspindel kann im Raum um eine bestimmte Achse gedreht werden. An der Oberseite der Maschine befindet sich ein Hubring, der in jeder Position aufgehängt werden kann. Daher ist es für die Bearbeitung großer und mittlerer Werkstücke in Einzel- und Kleinserienfertigung geeignet. Drilling Toolstwist drill (1) Aufbau des Spiralbohrers1. Der Spiralbohrer besteht aus drei Teilen: dem Arbeitsteil, dem Hals und dem Griff. (1) Arbeitsteil: Der Arbeitsteil des Spiralbohrers hat zwei Spiralnuten und seine Form ist der Form des Spirals sehr ähnlich. Es ist der Hauptteil des Bohrers und besteht aus einem Schneidteil und einem Führungsteil. (2) Handgriff: Der Handgriff ist der Klemmteil des Bohrers, der zur Verbindung mit der Werkzeugmaschine und zur Übertragung von Drehmoment und Axialkraft verwendet wird Kraft beim Bohren. Der Griff des Spiralbohrers hat zwei Arten von Kegel- und Zylinderschaft. Zylinderschäfte werden hauptsächlich für kleine Spiralbohrer mit einem Durchmesser von weniger als 12 mm verwendet. Der Kegelschaft wird für Spiralbohrer mit großem Durchmesser verwendet und kann direkt in die Spindelkegelbohrung oder durch die Kegelhülse in die Spindelkegelbohrung eingeführt werden. Das flache Ende des Kegelschafts dient zur Übertragung des Drehmoments und zum einfachen Entfernen des Bohrers. (3) Hals: Die Halsnut des Spiralbohrers ist die Überholnut der Schleifscheibe, wenn der Griff des Bohrers geschliffen wird . Der Grund der Nut ist normalerweise mit den Spezifikationen und der Fabrikmarke des Bohrers graviert. Zylinderschaftbohrer haben keinen Hals. Die Zusammensetzung des Schneidteils Das Schneidteil ist für die Schneidarbeit verantwortlich und besteht aus zwei Stirnseiten, einer Hauptrückseite, einem hinteren Teil, einer Hauptschneide, einer Nebenschneide und einer Meißelschneide . Die Meißelkante ist die Kante, die durch den Schnittpunkt der beiden Hauptleitungen gebildet wird, und die Rückseite sind die beiden Bänder des Bohrmeißels, die bei der Bearbeitung der Wand des Werkstücklochs (dh der bearbeiteten Oberfläche) gegenüberliegen, wie gezeigt ist eine Führungswirkung, wenn der Schneidabschnitt in das Werkstück geschnitten wird, und ist auch ein Schleifabschnitt des Schneidabschnitts. Um die Reibung zwischen dem Führungsabschnitt und der Wand des Lochs zu verringern, wird der Außendurchmesser (dh auf den beiden Stegen) mit einem umgekehrten Kegel von (0,03 - 0,12) / 100 geschliffen 100 mm Länge) Um die Steifigkeit des Bohrers zu verbessern, ist der Durchmesser des Kerns zwischen den beiden Klingen des Arbeitsabschnitts in axialer Richtung positiv verjüngt (1,4 bis 1,8) / 100. (1) Spanfläche: Die Spanfläche ist die Oberfläche der Spiralnut, bei der es sich um den Spanfluss durch die Oberfläche handelt, der als Span und Span fungiert. Es muss poliert werden, um die Spanabfuhr zu glätten. (2) Hauptflanke: Die Hauptflankenfläche liegt der bearbeiteten Oberfläche gegenüber und befindet sich am vorderen Ende des Bohrers. Die Form wird durch die Schärfmethode bestimmt. Es kann sich um eine Spiralfläche, eine konische Fläche und eine ebene Fläche handeln sowie um jede Fläche, die manuell geschärft wird. (3) Nebenflanke: Die Nebenflanke ist eine schmale Facette auf der zylindrischen Außenfläche des Bohrers gegenüber der bearbeiteten Fläche. ( 4) Hauptschneide: Die Hauptschneide ist der Schnittpunkt der Spanfläche (Spiralnutfläche) und der Hauptflankenfläche. Die Hauptdrehkante des Standard-Spiralbohrers ist gerade (oder fast gerade). (5) Nebenschneide: Die Nebenschneide ist der Schnittpunkt der Spanfläche (der Oberfläche der Spiralnut) und der Nebenflankenfläche (schmal) (6) Querschneide: Die Meißelkante ist der Schnittpunkt der beiden Hauptflankenflächen, der sich am vordersten Ende des Bohrers befindet und auch als Bohrerspitze bezeichnet wird Spiralbohrer1. Die Koordinatenebene (1) Die Schnittebene Ps: ist eine Ebene, die die Schnittgeschwindigkeitsrichtung an diesem Punkt enthält und die tangential zu der von der Schneidkante an diesem Punkt geschnittenen Oberfläche ist. (2) Basisfläche Pr: Die Basisfläche Pr der Der ausgewählte Punkt auf der Hauptschneide des Bohrers ist eine Ebene, die durch diesen Punkt verläuft und senkrecht zur Schnittgeschwindigkeit an diesem Punkt steht. Die Grundfläche verläuft immer durch die Meißelachse und verläuft senkrecht zur Ebene der Schnittgeschwindigkeitsrichtung.2. der geometrische Winkel des Bohrers (1) Helixwinkel: Die Schnittlinie zwischen der Oberfläche der Spiralnut des Bohrers und der Oberfläche des Außenzylinders ist eine Spirallinie und der Winkel zwischen der Spirallinie und der Achse von Der Bohrer wird als Spiralwinkel des Bohrers bezeichnet und als β aufgezeichnet. (Siehe Lehrbuch) (2) Kantenwinkel und StirnflächenneigungDa die Hauptschneide nicht durch die Axiallinie verläuft, wird der Klingenneigungswinkel gebildet. Für jeden Punkt auf der Schneidkante ist auch der Klingenneigungswinkel unterschiedlich, hauptsächlich weil sich die Grundfläche jedes Punkts von der Schnittebene unterscheidet. Um die Beschreibung des Konzepts zu vereinfachen, führen wir das Konzept der Stirnblattneigung ein: • Spanwinkel: Der Winkel der Endfläche des ausgewählten Punkts auf der Hauptschneide ist der Winkel zwischen der Grundfläche des Punkts gemessen in der Endprojektionsansicht und der Hauptschneide. Für verschiedene ausgewählte Punkte ist auch der Neigungswinkel der Endfläche unterschiedlich, und das Maximum an der Außenkante (der absolute Wert ist der kleinste) ist in der Nähe des Kerns klein (der absolute Wert ist groß). (3) Oben (vorne) ) Winkel und Steigungswinkel: Der Spitzenwinkel des Bohrers ist der Winkel zwischen den Vorsprüngen der beiden Hauptschneiden in der Ebene, gemessen in einer Ebene parallel zu den beiden Hauptschneiden. Aufgenommen als 2 as, Standard-Spiralbohrer 2φ = 118 ° Der Steigungswinkel ist der Winkel zwischen der Projektion der Hauptschneide und der Vorschubrichtung, gemessen in der Grundfläche, bezeichnet als κrx. Da die Grundflächen der Punkte auf der Hauptschneide unterschiedlich sind, sind auch die Hauptabweichungswinkel an den jeweiligen Punkten unterschiedlich. (4) Vorderwinkel: Der Spanwinkel des ausgewählten Punkts auf der Hauptschneide wird in der Orthogonalen gemessen Ebene des Punktes.Referenzmaterial (5) Rückwinkel: Der ausgewählte Freiwinkel an der Hauptschneide wird in einer Tangentialebene mit der Bohrerachse als Achse gemessen und verläuft an diesem Punkt durch die zylindrische Oberfläche, bezeichnet als αf. Drittens andere Bohrer (1) Hartmetall-SpiralbohrerBei der Bearbeitung von harten und spröden Werkstoffen kann die Verwendung von Hartmetallbohrern die Schneidleistung erheblich verbessern. Die folgenden Hartmetall-Spiralbohrer werden in einer monolithischen Struktur hergestellt, aus der ein Hartmetall-Spiralbohrer mit Zylinderschaft hergestellt werden kann, der als Hartmetall-Spiralbohrer mit Kegelschaft verwendet werden kann Der Kern hat einen größeren Durchmesser, einen kleineren Spiralwinkel und einen kürzeren Arbeitsabschnitt. Der Fräserkörper besteht aus 9SiCr-legiertem Stahl und ist auf 50-52 HRC gehärtet. Diese Maßnahmen sollen die Steifigkeit und Festigkeit des Bohrers verbessern, um die durch Vibrationen beim Bohren verursachten Absplitterungen zu verringern. (2) TieflochbohrenTiefe Poren beziehen sich im Allgemeinen auf Poren, deren Verhältnis von Porenlänge zu Durchmesser mehr als das Fünffache beträgt. Beim Bohren tiefer Löcher müssen die Probleme des Spanbruchs und der Spanabfuhr, des Kühlens und Schmierens sowie des Führens gelöst werden.Zunächst der BohrerDer Bohrer wurde ursprünglich für die Bohrung des Laufs verwendet, daher wurde er als Pistolenloch bezeichnet bohren. Es wird häufig zur Bearbeitung von tiefen Bohrlöchern mit kleinem Durchmesser verwendet.1 Aufbau und Funktionsprinzip Der Bohrer besteht aus einem Schneidteil und einem Bohrrohr. Das Schneidteil besteht aus Schnellarbeitsstahl oder Hartmetall und macht die Spannut; Das Bohrrohr besteht aus nahtlosem Stahlrohr, und die Spannut wird in der Nähe des Bohrmeißels gerollt. Der Durchmesser des Bohrrohrs ist 0,5 bis 1 mm kleiner als der Durchmesser des Bohrmeißels. Sie werden durch Schweißen miteinander verbunden und die Spannuten werden während des Schweißens ausgerichtet. Arbeitsprinzip: Das Werkstück dreht sich beim Bohren und der Bohrer wird vorgeschoben. Das Schneidfluid wird aus dem Innenloch des Bohrrohrs und dem Öleinlassloch des Schneidabschnitts durch Hochdruck in die Schneidzone eingespritzt, um zu kühlen und zu schmieren, und die Späne werden aus der Spannut herausgespült. Da die Späne von der Außenseite des Bohrers abgegeben werden, werden sie als externe Späne bezeichnet.2 Eigenschaften (1) Da die Schneidflüssigkeit getrennt ein- und austritt, ist die Schneidflüssigkeit unter hohem Druck ungestört und gelangt leicht in die Schneidzone, die löst das Problem der Kühlung und Schmierung beim Bohren tiefer Löcher besser: (2) Da die Schneidkante in innere und äußere Schneidkanten unterteilt ist und die Schneidkante eine Exzentrizität e aufweist, kann die Zerspanungswirkung beim Schneiden der Späne ausgeführt werden verengt, und die Schneidflüssigkeit eignet sich zum Ausstanzen der Späne, so dass der Span leicht abgeführt werden kann: (3) Da die Kernsäule mit einem Durchmesser von 2h nach dem Bohren belassen wird, kann dies die Auflagefläche des Bohrers gewährleisten ist immer in engem Kontakt mit der Wand des Lochs, so dass der Bohrer eine zuverlässige Führung hat und das Problem der Führung des Tieflochbohrers löst. Zweitens, die interne Spanabfuhr TieflochbohrenDer Bohrer besteht aus ein Bohrerkörper, drei über verschiedene Umfänge verteilte Schneidkanten und zwei Führungsblöcke. Während des Betriebs wird das Hochdruck-Schneidfluid aus dem Spalt zwischen dem Bohrerrohr und der Lochwand in die Schneidzone geleitet, um für Kühlung und Schmierung zu sorgen. Gleichzeitig werden die Späne aus dem inneren Spanloch des Bohrers und dem inneren Loch des Bohrrohrs herausgespült. Dieser Tieflochbohrer wirkt als Span, um das Spanen zu erleichtern, da die drei Zähne auf unterschiedlichen Umfängen angeordnet sind Evakuierung. Darüber hinaus reiben die Späne beim Entladen nicht an der bearbeiteten Oberfläche, so dass die Produktionseffizienz und die Verarbeitungsqualität höher sind als die des äußeren Spans. Diese Struktur hat keine Meißelkante, was die Axialkraft verringert. Die unausgeglichene Umfangskraft und die Radialkraft werden vom Führungsblock am Umfang aufgenommen, und der Tieflochbohrer hat eine bessere Führungseigenschaft. (3) Der Sprühbohrer Der Saugbohrer besteht aus drei Teilen: einem Bohrer, einem Innenrohr und einem Außenrohr Während des Betriebs werden 2/3 der Schneidflüssigkeit zur Kühlung und Schmierung durch den Spalt zwischen Innen- und Außenrohr in die Schneidzone geleitet. Das restliche Drittel der Schneidflüssigkeit wird durch den schmalen Schlitz der sichelförmigen Nut an der Innenrohrwand in das Rohr gesprüht, so dass der Druckunterschied zwischen dem vorderen und dem hinteren Ende des Innenrohrs eine „Saugkraft“ erzeugt ”Um den Austrag von Schneidflüssigkeit und Spänen zu beschleunigen.

Quelle: Meeyou Carbide