El torno CNC de alta precisión combinado con una herramienta de corte avanzada nos brinda una tasa de eliminación de material y una productividad superiores. Como conector entre las herramientas de torno y de corte, el mango de la herramienta juega un papel importante en la obtención de los resultados deseados. Entonces, ¿cómo elegir el mango de herramienta adecuado con el propósito de un mejor mantenimiento y facilidad de uso?

Depende de la pieza de trabajo

El principal factor que influye en la elección de la recolección es la trabajabilidad y el estado final de la pieza de trabajo mecanizada, lo que puede determinar un mango de herramienta en el tamaño más racional para ayudar a que la punta del cortador alcance la posición correcta que exige todo el mecanizado. El mango debe ser lo más simple y fácil de usar posible para minimizar la posibilidad de error del operador.

Los componentes básicos de la máquina herramienta juegan un papel clave: la máquina herramienta rápida con riel de guía lineal aprovechará al máximo el mango de la herramienta especialmente diseñado para aplicaciones de alta velocidad, mientras que la máquina herramienta con ranura de caja brindará apoyo para tareas pesadas. mecanizado. La máquina herramienta multitarea puede completar procesos de torneado y fresado/taladrado al mismo tiempo.

El portaherramientas también se puede seleccionar según la estrategia de mecanizado. Por ejemplo, para maximizar la productividad en procesos de corte de alta velocidad (HSC) o en aplicaciones de corte de alto rendimiento (HPC), se seleccionarán diferentes herramientas de corte en el taller. El primero involucra una menor profundidad de corte HHS, mientras que el segundo se enfoca en producir tasas de remoción de metal más altas en máquinas con suficiente potencia pero velocidad limitada.

El bajo descentramiento radial repetible ayuda a garantizar un acoplamiento constante de la herramienta, lo que reduce la vibración y maximiza la vida útil de la herramienta. El equilibrio es muy importante. El mango de la herramienta de alta calidad debe alcanzar un equilibrio dinámico preciso en g2,5-25000 RPM (1 g.mm). De acuerdo con la situación real, o consultando al proveedor de herramientas, el taller de mecanizado puede determinar el sistema de manejo de herramientas que puede satisfacer sus necesidades de producción de manera económica y eficiente.

Cada mango tiene su propio segmento de mercado.

Ya sea de tipo fijo lateral simple, tipo chaqueta, tipo termorretráctil, tipo mecánico o tipo hidráulico, el mango de la herramienta debe cumplir con los requisitos específicos del proceso.

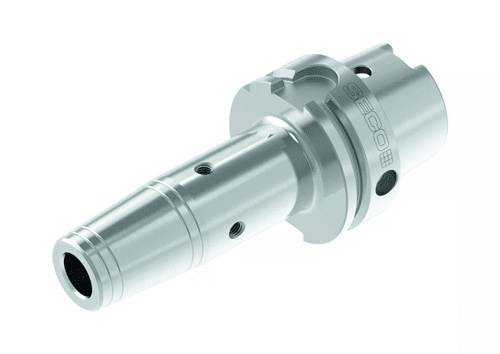

Pinzas de resorte y chaquetas intercambiables

Es la tecnología de mango redondo más utilizada. El tipo Er económico y eficiente proporciona varios tamaños y suficiente fuerza de sujeción para realizar procesos de fresado y taladrado livianos y confiables. El vástago con camisa de Er de alta precisión tiene un descentramiento radial bajo (en la punta < 5 μm) y se puede equilibrar para lograr un diseño simétrico en procesos de alta velocidad, mientras que el tipo reforzado se puede usar para el mecanizado pesado. El mango Er es conveniente para una conversión rápida y se puede usar para varios diámetros de herramientas.

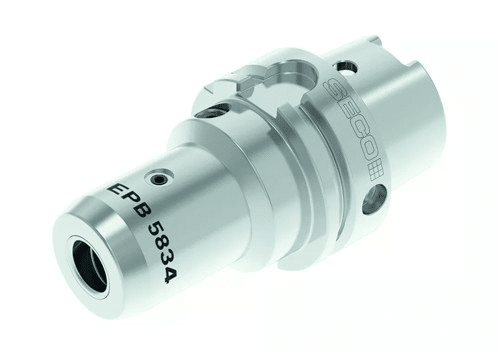

Mango de expansión térmica

Puede proporcionar una gran fuerza de sujeción, una concentricidad de 3 μm a 3 XD y una excelente calidad de equilibrio dinámico. El diseño del mango pequeño puede alcanzar las características de las piezas difíciles.

Mango mejorado

Es posible un fresado de servicio medio a pesado, pero la fuerza de sujeción depende de la tolerancia del diámetro interior del mango y el mango. Se requiere un dispositivo de calentamiento especial para la herramienta de expansión, y el proceso de calentamiento/enfriamiento requiere más tiempo de instalación que simplemente cambiar la cubierta.

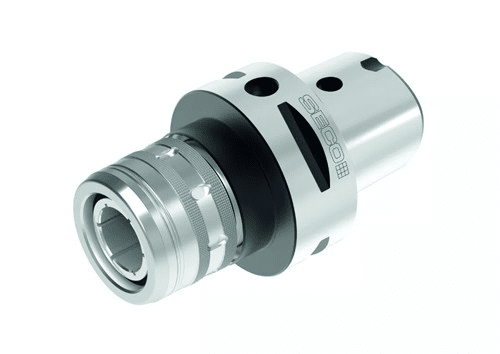

Pinza de fresado mecánico

Proporciona una fuerte fuerza de sujeción y una alta rigidez radial a través de rodamientos de agujas de varias filas. El diseño puede realizar operaciones de fresado con cargas pesadas y cambios rápidos de herramienta, pero la desviación puede ser mayor que la del sistema de camisa. El tamaño de la pinza mecánica suele ser mayor que el de otros tipos de mango, lo que puede limitar el acceso de la herramienta a ciertas características de la pieza.

En comparación con el mandril mecánico, el mandril hidráulico que usa la presión del aceite para producir la fuerza de sujeción tiene menos componentes internos, por lo que su forma es relativamente más delgada. El mandril hidráulico tiene un descentramiento radial bajo, que puede escariar, taladrar y fresar de manera efectiva a alta velocidad del husillo, pero es sensible a una gran carga radial.

El husillo o extremo cónico determina la capacidad de transmisión de par y la precisión de centrado de la herramienta.

Tan importante como la forma en que el portaherramientas fija la herramienta de corte es cómo instalar el portaherramientas en el husillo de la máquina. Los mangos de herramientas tradicionales BT, DIN y Cat son adecuados para máquinas herramienta más pequeñas, pero pueden estar limitados en el mecanizado de alta velocidad. Los modelos que están en contacto tanto con el cono como con la cara del extremo del vástago proporcionan mayor rigidez y precisión, especialmente en el caso de grandes voladizos. La transmisión confiable de mayor par requiere un mayor tamaño de cono. Por ejemplo, el mango de la herramienta hsk-e32 no puede reemplazar al hsk-a125a en el mecanizado pesado.

La selección de la forma cónica del vástago generalmente varía según la región. A mediados de la década de 1990, las máquinas herramienta de 5 ejes se hicieron cada vez más populares, momento en el que HSK comenzó a surgir en Alemania. El vástago Cat se usa principalmente en los Estados Unidos, mientras que en Asia, el vástago BT es muy popular y, a menudo, es el modelo con cono de doble cara/contacto final.

HSK se usa comúnmente en el mecanizado de 5 ejes. PSC (sistema de sujeción poligonal: capto) y KM se utilizan principalmente para máquinas herramienta multitarea, adoptando el estándar ISO. Km y capto son sistemas modulares que permiten el montaje de una determinada longitud de herramienta combinando la barra de extensión o la barra reductora. Con la creciente popularidad de las máquinas herramienta multitarea, es cada vez más popular realizar torneado, fresado, taladrado y otros tipos de mecanizado en sujeción única.

resumen

El taller debe prestar atención a la importancia del portaherramientas en el sistema de mecanizado y saber cómo combinar el portaherramientas correcto con la máquina herramienta, la estrategia de mecanizado y la pieza de trabajo específicos para mejorar la productividad y reducir los costes.

Las futuras mejoras tecnológicas ya no se limitarán al propio mango. La gestión de herramientas mediante software y etiquetas RFID es un elemento clave de la fabricación basada en datos y se está volviendo cada vez más común. Los avances en la tecnología de portaherramientas incluyen un portaherramientas equipado con sensor que puede monitorear la fuerza en el mango en tiempo real. Los datos recopilados permiten al operador ajustar los parámetros de procesamiento durante el procesamiento, incluso a través de la inteligencia artificial (IA) conectada con la unidad de control de la máquina. Estas tecnologías y otras tecnologías nuevas aumentarán aún más el valor de contribución a la producción del mango de la herramienta en el proceso de procesamiento.