¿Por qué el carburo de tungsteno es un material ideal para herramientas?

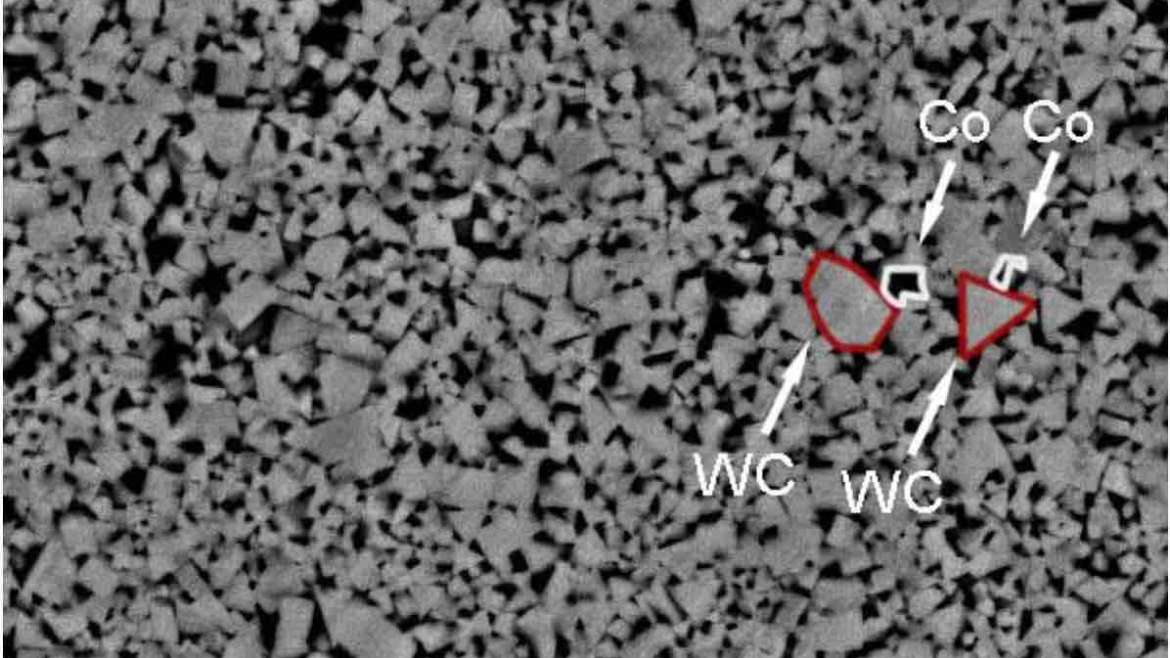

El carburo de tungsteno es el tipo de herramienta de mecanizado de alta velocidad (HSM) más ampliamente utilizado producido por la metalurgia de polvos, y consiste en partículas de carburo duro (generalmente carburo de tungsteno, WC) y un enlace metálico más suave. composición. En la actualidad, hay cientos de carburos de tungsteno a base de WC con diferentes composiciones, la mayoría de los cuales utilizan cobalto (Co) como aglutinante. El níquel (Ni) y el cromo (Cr) también se usan comúnmente como elementos aglutinantes, y se pueden agregar otros aditivos. Algunos elementos de aleación.

¿Por qué hay tantos grados de carburo? ¿Cómo los fabricantes de herramientas eligen el material de herramienta adecuado para un proceso de corte en particular? Para responder a estas preguntas, primero entendamos las diversas propiedades que hacen del carburo de tungsteno un material de herramienta ideal.

¿Qué es el carburo de tungsteno? - la unidad de dureza y dureza

El carburo de tungsteno WC-Co tiene una ventaja única tanto en dureza como en tenacidad. El carburo de tungsteno (WC) en sí mismo tiene una dureza muy alta (más allá del corindón o alúmina) y su dureza rara vez se reduce a medida que aumenta la temperatura de operación. Sin embargo, carece de dureza suficiente, que es una propiedad esencial para las herramientas de corte. Para aprovechar la alta dureza del carburo de tungsteno y mejorar su tenacidad, los ligantes metálicos se utilizan para unir el carburo de tungsteno de modo que el material tenga una dureza muy superior a la del acero de alta velocidad y sea capaz de soportar la mayoría de los procesos de corte. Fuerza de corte. Además, puede soportar las altas temperaturas de corte producidas por el mecanizado de alta velocidad.

Hoy en día, casi todas las herramientas e insertos de WC-Co están recubiertos, por lo que el papel del material de la matriz parece menos importante. Pero, de hecho, es el alto módulo de elasticidad del material de WC-Co (la medida de la rigidez, el módulo de temperatura ambiente de WC-Co es aproximadamente tres veces mayor que el del acero de alta velocidad) proporciona un sustrato no deformable para el revestimiento. La matriz WC-Co también proporciona la tenacidad requerida. Estas propiedades son propiedades básicas de los materiales de WC-Co, pero también pueden adaptarse a la composición y microestructura del material cuando se producen polvos de carburo de tungsteno. Por lo tanto, la idoneidad del rendimiento de la herramienta para un proceso particular depende en gran medida del proceso de fresado inicial.

¿Cuál es el proceso de fresado del carburo de tungsteno?

El polvo de carburo de tungsteno se obtiene carburando el polvo de tungsteno (W). Las propiedades del polvo de carburo de tungsteno, especialmente su tamaño de partícula, dependen principalmente del tamaño de partícula del polvo crudo de tungsteno y de la temperatura y el tiempo de carburación. El control químico también es crítico, y el contenido de carbono debe mantenerse constante (cerca de la proporción teórica de 6.13% en peso). Para controlar el tamaño de partícula mediante un proceso posterior, se puede agregar una pequeña cantidad de vanadio y / o cromo antes del tratamiento de carburación. Las diferentes condiciones del proceso corriente abajo y las diferentes aplicaciones de procesamiento final requieren una combinación de tamaño de partícula específico de carburo de tungsteno, contenido de carbono, contenido de vanadio y contenido de cromo, y las variaciones en estas combinaciones pueden producir una variedad de polvos de carburo de tungsteno diferentes.

Cuando el polvo de carburo de tungsteno se mezcla y se muele con un enlace metálico para producir un cierto grado de polvo de carburo de tungsteno, se pueden emplear varias combinaciones. El contenido de cobalto más utilizado es del 3% al 25% en peso, y se requieren níquel y cromo para aumentar la resistencia a la corrosión de la herramienta. Además, la unión metálica se puede mejorar aún más agregando otros componentes de aleación. Por ejemplo, la adición de niobio al carburo de tungsteno WC-Co puede mejorar significativamente la tenacidad sin disminuir su dureza. Aumentar la cantidad de aglutinante también puede aumentar la tenacidad del carburo de tungsteno, pero reducirá su dureza.

La reducción del tamaño de las partículas de carburo de tungsteno puede aumentar la dureza del material, pero en el proceso de sinterización, el tamaño de partícula del carburo de tungsteno debe permanecer sin cambios. En el momento de la sinterización, las partículas de carburo de tungsteno se combinan y se cultivan mediante el proceso de disolución y re-precipitación. En el proceso de sinterización real, para formar un material completamente denso, el enlace metálico se convierte en un estado líquido (denominado sinterización en fase líquida). La tasa de crecimiento de las partículas de carburo de tungsteno se puede controlar agregando otros carburos de metales de transición como el carburo de vanadio (VC), el carburo de cromo (Cr3C2), el carburo de titanio (TiC), el carburo de tantalio (TaC) y el carburo de niobio (NbC). Estos carburos metálicos se agregan generalmente durante la mezcla y molienda del polvo de carburo de tungsteno junto con el aglutinante metálico, aunque también se pueden formar carburo de vanadio y carburo de cromo al carburar el polvo de carburo de tungsteno.

Los grados de polvo de carburo de tungsteno también se pueden producir a partir de materiales de carburo sólidos reciclados. El reciclaje y la reutilización del carburo de tungsteno usado tiene una larga historia en la industria del carburo de tungsteno y es una parte importante de toda la cadena económica de la industria, ayudando a reducir los costos de materiales, conservar los recursos naturales y evitar los materiales de desecho. Eliminación nociva. El carburo de tungsteno de desecho generalmente se puede reutilizar mediante el proceso APT (paratungstato de amonio), el proceso de recuperación de zinc o la pulverización. Estos polvos de carburo de tungsteno "reciclados" generalmente tienen una mejor y predecible densificación porque su área de superficie es más pequeña que el polvo de carburo de tungsteno hecho directamente del proceso de carburación de tungsteno.

Las condiciones de procesamiento para la mezcla de polvo de carburo de tungsteno con un enlace metálico también son parámetros críticos del proceso. Las dos técnicas de fresado más comunes son el molino de bolas y el fresado ultrafino. Ambos procesos permiten que el polvo molido se mezcle uniformemente y reduce el tamaño de las partículas. Para permitir que la pieza de trabajo sea presionada para que tenga la fuerza suficiente para mantener la forma de la pieza de trabajo y permitir que el operador o robot levante la pieza de trabajo para la operación, generalmente es necesario agregar un aglutinante orgánico durante el fresado. La composición química de tal aglomerante puede afectar la densidad y la resistencia de la pieza de trabajo prensada. Para facilitar la operación, es preferible agregar un aglutinante de alta resistencia, pero esto resulta en una menor densidad de prensado y puede causar un bloque duro, lo que da como resultado defectos en el producto final.

Una vez que se completa la molienda, el polvo se seca típicamente por pulverización para producir una masa fluida que se aglomera por el aglutinante orgánico. Al ajustar la composición del aglutinante orgánico, la fluidez y la densidad de carga de estos aglomerados se pueden adaptar para satisfacer las necesidades. Al eliminar partículas más gruesas o más finas, la distribución del tamaño de partícula de los aglomerados se puede adaptar aún más para garantizar una buena fluidez cuando se cargan en la cavidad del molde.

¿Cuál es el método de fabricación de piezas de carburo de tungsteno?

Las piezas de carburo se pueden formar por una variedad de procesos. Dependiendo del tamaño de la pieza, el nivel de complejidad de la forma y el tamaño del lote de producción, la mayoría de los insertos de corte se moldean utilizando un molde rígido de presión superior e inferior. Para mantener la consistencia del peso y el tamaño de la pieza de trabajo en cada prensa, es necesario garantizar que la cantidad de polvo (masa y volumen) que fluye hacia la cavidad sea exactamente la misma. La fluidez del polvo se controla principalmente por la distribución del tamaño de los aglomerados y las características del aglutinante orgánico. Se puede formar una pieza de trabajo moldeada (o "pieza en blanco") aplicando una presión de moldeo de 10-80 ksi (kilopound por pie cuadrado) al polvo cargado en la cavidad.

Incluso a presiones de moldeo extremadamente altas, las partículas duras de carburo de tungsteno no se deforman ni se rompen, y el aglutinante orgánico se presiona en el espacio entre las partículas de carburo de tungsteno, funcionando así para fijar la posición de las partículas. Cuanto mayor sea la presión, más estrecha será la unión de las partículas de carburo de tungsteno y mayor será la densidad de compactación de la pieza de trabajo. Las propiedades de moldeo del polvo de carburo de tungsteno graduado pueden variar, dependiendo de la cantidad de aglomerante metálico, el tamaño y la forma de las partículas de carburo de tungsteno, la medida en que se forman los aglomerados y la composición y cantidad de aglomerante orgánico. Con el fin de proporcionar información cuantitativa sobre las características de prensado del grado de polvo de carburo de tungsteno, generalmente el fabricante del polvo lo diseña para establecer la correspondencia entre la densidad de moldeo y la presión de moldeo. Esta información garantiza que el polvo suministrado esté en línea con el proceso de moldeo del fabricante de herramientas.

Las piezas de trabajo de carburo de gran tamaño o las piezas de trabajo de carburo con relaciones de aspecto altas (como fresas de extremo y vástagos de broca) se fabrican normalmente presionando uniformemente el polvo de carburo de tungsteno en una bolsa flexible. Aunque el ciclo de producción del método de prensado de ecualización es más largo que el método de moldeo, el costo de fabricación de la herramienta es menor, por lo que el método es más adecuado para la producción de pequeños lotes.

Este proceso implica cargar el polvo en una bolsa y sellar la boca de la bolsa, luego colocar la bolsa llena con el polvo en una cámara y aplicar una presión de 30-60 ksi mediante un dispositivo hidráulico para presionar. Las piezas de trabajo prensadas se mecanizan típicamente a geometrías específicas antes de la sinterización. El tamaño de la bolsa se incrementa para adaptarse a la contracción de la pieza de trabajo durante el proceso de compactación y para proporcionar un margen suficiente para el proceso de rectificado. Dado que la pieza de trabajo se procesa después de formar la prensa, los requisitos de consistencia de la carga no son tan estrictos como el método de moldeo, pero aún así es deseable asegurar que la cantidad de polvo por carga sea la misma. Si la densidad de carga del polvo es demasiado pequeña, el polvo cargado en la bolsa puede ser insuficiente, lo que resulta en un tamaño pequeño de la pieza de trabajo y tiene que ser desechado. Si la densidad de carga del polvo es demasiado grande, el polvo cargado en la bolsa es demasiado alto y la pieza de trabajo debe procesarse para eliminar más polvo después de la formación de la prensa. Aunque el exceso de polvo y las piezas desechadas se pueden reciclar, esto reducirá la productividad.

Las piezas de carburo también pueden formarse por extrusión o moldeo por inyección. El proceso de extrusión es más adecuado para la producción en masa de piezas de trabajo con forma de eje asimétrico, mientras que el proceso de moldeo por inyección se usa comúnmente para la producción en masa de piezas de trabajo de forma compleja. En ambos procesos de moldeo, el grado de polvo de carburo de tungsteno se suspende en un aglutinante orgánico que imparte uniformidad a la mezcla de carburo de tungsteno como la pasta de dientes. Luego, la mezcla se extruye a través de un orificio o se moldea en una cavidad de molde. Las características del grado de polvo de carburo de tungsteno determinan la relación óptima de polvo al aglutinante en la mezcla y tienen un efecto importante en el flujo de la mezcla a través del orificio de extrusión o en la cavidad del molde.

Una vez formada la pieza de trabajo mediante moldeo, prensado de compensación, extrusión o moldeo por inyección, el aglomerante orgánico debe retirarse de la pieza de trabajo antes de la etapa final de sinterización. La sinterización elimina los poros de la pieza de trabajo, haciéndola completamente (o sustancialmente) densa. En el momento de la sinterización, el enlace metálico en la pieza de trabajo formada a presión se convierte en un líquido, pero la pieza de trabajo aún puede mantener su forma bajo la acción combinada de la fuerza capilar y el contacto de las partículas.

Después de la sinterización, la geometría de la pieza sigue siendo la misma, pero el tamaño se reduce. Para obtener el tamaño de pieza requerido después de la sinterización, se debe considerar la tasa de contracción al diseñar la herramienta. Al diseñar el grado de polvo de carburo de tungsteno utilizado para hacer cada herramienta, debe asegurarse de que tenga la contracción correcta cuando se presiona bajo la presión adecuada.

En casi todos los casos, la pieza de trabajo sinterizada que también se llama como carburo en blanco necesita ser post-sinterizado El tratamiento más básico para las herramientas de corte es afilar el filo. Muchas herramientas requieren rectificado y geometría de su geometría después de la sinterización. Algunas herramientas requieren la molienda de la parte superior e inferior; otros requieren rectificado periférico (con o sin afilar el filo de corte). Todos los residuos de desgaste del carburo de la molienda pueden ser reciclados.

¿Cómo preparar el recubrimiento de pieza de carburo de tungsteno?

En muchos casos, la pieza terminada necesita ser recubierta. El recubrimiento proporciona lubricidad y mayor dureza, y proporciona una barrera de difusión al sustrato que evita la oxidación cuando se expone a altas temperaturas. La matriz de carburo de tungsteno es crítica para el rendimiento del recubrimiento. Además de las características principales del polvo de matriz personalizado, las propiedades superficiales del sustrato se pueden adaptar mediante selección química y modificación del proceso de sinterización. A través de la migración de cobalto, se puede enriquecer más cobalto en la capa más externa de la superficie de la cuchilla en el espesor de 20-30 μm con respecto al resto de la pieza de trabajo, lo que le confiere una mejor tenacidad a la capa superficial del sustrato, de modo que Tiene una fuerte resistencia a la deformación.

Los fabricantes de herramientas basados en sus propios procesos de fabricación (tales como métodos de desparafinado, velocidades de calentamiento, tiempos de sinterización, temperaturas y voltajes de carburación) pueden imponer requisitos especiales en los grados de polvo de carburo utilizado. Algunos fabricantes de herramientas pueden sinterizar piezas de trabajo en hornos de vacío, mientras que otros pueden usar hornos de sinterización de presión isostática (HIP) (que presurizan la pieza de trabajo cerca del final del ciclo de proceso para eliminar cualquier residuo). Poro). La pieza de trabajo sinterizada en el horno de vacío también puede necesitar ser sometida a un proceso de presión isostática en caliente para aumentar la densidad de la pieza de trabajo. Algunos fabricantes de herramientas pueden usar temperaturas de sinterización al vacío más altas para aumentar la densidad sinterizada de mezclas con menor contenido de cobalto, pero este enfoque puede hacer que la microestructura sea basta. Para mantener un tamaño de grano fino, se puede usar un polvo que tenga un tamaño de partícula de carburo de tungsteno más pequeño. Para adaptarse al equipo de producción específico, las condiciones de desparafinado y el voltaje de carburación también tienen diferentes requisitos sobre el contenido de carbono del polvo de carburo de tungsteno.

Todos estos factores tienen un impacto crítico en la microestructura y las propiedades del material de la herramienta de carburo de tungsteno que se sinteriza. Por lo tanto, existe la necesidad de una comunicación estrecha entre el fabricante de la herramienta y el proveedor de polvo para garantizar que se fabrica de acuerdo con la herramienta. Proceso de producción personalizado personalizado polvo de carburo de tungsteno grado. Por lo tanto, no es sorprendente que haya cientos de calidades de carburo diferentes. Por ejemplo, ATI Alldyne produce más de 600 grados de polvo diferentes, cada uno de los cuales está diseñado específicamente para el usuario previsto y el uso específico.

¿Cuál es el método de clasificación para los grados de carburo de tungsteno?

La combinación de diferentes tipos de polvo de carburo de tungsteno, composición de la mezcla y contenido de aglomerante metálico, tipo y cantidad de inhibidores del crecimiento del grano, etc., constituye una variedad de grados de carburo. Estos parámetros determinarán la microestructura y las propiedades del carburo de tungsteno. Ciertas combinaciones específicas de rendimiento se han convertido en la primera opción para aplicaciones de procesamiento específicas, lo que hace posible clasificar múltiples calidades de carburo.

Los dos sistemas de clasificación de mecanizado de carburo más utilizados para el mecanizado son el sistema de grado C y el sistema de grado ISO. Aunque ninguno de estos sistemas refleja completamente las propiedades del material que afectan la elección de los grados de carburo, proporcionan un punto de partida para la discusión. Para cada taxonomía, muchos fabricantes tienen sus propios grados especiales, lo que resulta en una amplia variedad de grados de carburo.

Los grados de carburo también se pueden clasificar por composición. Los grados de carburo de tungsteno (WC) se pueden dividir en tres tipos básicos: simple, microcristalino y de aleación. Los grados simples consisten principalmente en carburo de tungsteno y aglutinantes de cobalto, pero también pueden contener pequeñas cantidades de inhibidores del crecimiento de grano. El grado microcristalino consiste en carburo de tungsteno y un aglutinante de cobalto con algunas milésimas de carburo de vanadio (VC) y / o carburo de cromo (Cr3C2) agregados, y su tamaño de grano puede ser inferior a 1 μm. La calidad de la aleación consiste en carburo de tungsteno y un aglutinante de cobalto que contiene varios porcentajes de carburo de titanio (TiC), carburo de tantalio (TaC) y carburo de niobio (NbC). Estos aditivos también se llaman carburos cúbicos debido a su sinterización. La microestructura resultante exhibe una estructura trifásica no uniforme.

(1) grado de carburo simple

Tales calidades para el corte de metal típicamente contienen 3% -12% de cobalto (en peso). El tamaño de los granos de carburo de tungsteno generalmente está en el rango de 1-8 μm. Al igual que con otros grados, reducir el tamaño de partícula del carburo de tungsteno aumenta su dureza y resistencia a la ruptura transversal (TRS), pero reduce su tenacidad. La dureza de los grados simples suele ser entre HRA 89-93.5; La resistencia a la rotura transversal suele estar entre 175-350 ksi. Tales calidades de polvo pueden contener una gran cantidad de materias primas recicladas.

Los grados simples se pueden dividir en C1-C4 en el sistema de grado C y se pueden clasificar según las series de grado K, N, S y H en el sistema de grado ISO. Los grados simples con características intermedias se pueden clasificar como grados generales (por ejemplo, C2 o K20) para torneado, fresado, cepillado y taladrado; los grados con tamaños de grano más pequeños o un contenido de cobalto más bajo y una mayor dureza se pueden usar Clasificado como un grado de acabado (como C4 o K01); Los grados con grano más grande o mayor contenido de cobalto y mejor tenacidad pueden clasificarse como grados ásperos (por ejemplo, C1 o K30).

Las herramientas hechas de calidades simples se pueden usar para cortar hierro fundido, series de acero inoxidable 200 y 300, aluminio y otros metales no ferrosos, superaleaciones y acero endurecido. Estos grados también se pueden usar en aplicaciones de corte no metálicas (como herramientas de perforación geológica y de roca) con tamaños de grano que varían de 1.5 a 10 μm (o más) y niveles de cobalto de 6% a 16%. Otro tipo de corte no metálico de grados de carburo simple es la fabricación de moldes y punzones. Estos grados suelen tener un tamaño de grano de tamaño mediano con un contenido de cobalto del 16% al 30%.

(2) grado de carburo microcristalino

Tales grados contienen generalmente 6% -15% de cobalto. En la sinterización en fase líquida, el carburo de vanadio agregado y / o el carburo de cromo pueden controlar el crecimiento del grano, obteniendo así una estructura de grano fino que tiene un tamaño de partícula de menos de 1 μm. Esta calidad de grano fino tiene una dureza muy alta y una resistencia a la ruptura transversal de 500 ksi o más. La combinación de alta resistencia y suficiente tenacidad permite que estos grados de herramientas tengan un mayor ángulo de inclinación positivo, lo que reduce las fuerzas de corte y produce virutas más delgadas al cortar en lugar de empujar el metal.

A través de la estricta identificación de calidad de varias materias primas en la producción de calidades de polvo de carburo de tungsteno y el estricto control de las condiciones del proceso de sinterización, es posible prevenir la formación de granos grandes anormales en la microestructura del material. Propiedades materiales. Para mantener el tamaño de grano pequeño y uniforme, el polvo reciclado solo se puede usar si las materias primas y el proceso de recuperación están totalmente controlados y se realizan pruebas exhaustivas de calidad.

Los grados microcristalinos se pueden clasificar según la serie de grados M en el sistema de grados ISO. Además, los otros métodos de clasificación en el sistema de calificación C y el sistema de calificación ISO son los mismos que en las calificaciones simples. Los grados microcristalinos se pueden usar para hacer herramientas para cortar materiales de pieza de trabajo más blandos porque la superficie de la herramienta se puede mecanizar muy suavemente y mantener un filo extremadamente afilado.

Los grados microcristalinos también se pueden utilizar para mecanizar superaleaciones a base de níquel porque pueden soportar temperaturas de corte de hasta 1200 ° C. Para el procesamiento de aleaciones de alta temperatura y otros materiales especiales, el uso de herramientas de grado micro grano y herramientas de grado simple con esmalte pueden mejorar simultáneamente su resistencia al desgaste, resistencia a la deformación y dureza. Los grados microcristalinos también son adecuados para la fabricación de herramientas rotativas (como las brocas) que generan esfuerzo de corte. Un tipo de broca está hecha de un compuesto de carburo de tungsteno. El contenido específico de cobalto del material en la parte específica de la misma broca es diferente, por lo que la dureza y la resistencia de la broca se optimizan de acuerdo con las necesidades de procesamiento.

(3) tipo de aleación de carburo de grado

Estos grados se utilizan principalmente para cortar piezas de acero, que normalmente tienen un contenido de cobalto del 5% -10% y un rango de tamaño de grano de 0.8-2 μm. Al agregar del 4% al 25% de carburo de titanio (TiC), se puede reducir la tendencia del carburo de tungsteno (WC) a difundirse a la superficie de la chatarra de acero. La resistencia de la herramienta, la resistencia al desgaste del cráter y la resistencia al choque térmico pueden mejorarse agregando no más del 25% de carburo de tantalio (TaC) y carburo de niobio (NbC). La adición de dichos carburos cúbicos también aumenta el enrojecimiento de la herramienta, lo que ayuda a evitar la deformación térmica de la herramienta durante el corte de trabajo pesado u otro mecanizado donde el filo puede crear altas temperaturas. Además, el carburo de titanio puede proporcionar sitios de nucleación durante la sinterización, mejorando la uniformidad de la distribución de carburo cúbico en la pieza de trabajo.

En general, los grados de carburo de tipo aleación tienen un rango de dureza de HRA91-94 y una resistencia a la rotura transversal de 150-300 ksi. En comparación con el tipo simple, la resistencia al desgaste del tipo de aleación tiene poca resistencia al desgaste y baja resistencia, pero su resistencia al desgaste de la unión es mejor. Los grados de aleación se pueden dividir en C5-C8 en el sistema de grado C, y se pueden clasificar según las series de grado P y M en el sistema de grado ISO. Los grados de aleación con propiedades intermedias se pueden clasificar como grados generales (por ejemplo, C6 o P30) para torneado, roscado, cepillado y fresado. Los grados más difíciles se pueden clasificar como grados finos (por ejemplo, C8 y P01) para el acabado y el taladrado. Estos grados suelen tener un tamaño de grano más pequeño y un contenido de cobalto más bajo para lograr la dureza y la resistencia al desgaste deseadas. Sin embargo, se pueden obtener propiedades similares del material al agregar más carburos cúbicos. Los grados más resistentes pueden clasificarse como grados aproximados (por ejemplo, C5 o P50). Estos grados típicamente tienen un tamaño de partícula de tamaño mediano y un alto contenido de cobalto, y la cantidad de carburo cúbico agregado también es pequeña para lograr la tenacidad deseada al inhibir la propagación de grietas. En el proceso de torneado interrumpido, el rendimiento de corte se puede mejorar aún más utilizando una calidad rica en cobalto que tenga un mayor contenido de cobalto en la superficie del cortador.

Los grados de aleación con bajo contenido de carburo de titanio se utilizan para el mecanizado de acero inoxidable y fundición maleable, pero también se pueden usar para procesar metales no ferrosos (como las superaleaciones a base de níquel). Estos grados suelen tener un tamaño de grano inferior a 1 μm y un contenido de cobalto del 8% al 12%. Los grados con mayor dureza (p. Ej., M10) se pueden usar para el torneado de fundición maleable; Las calidades con mejor tenacidad (por ejemplo, M40) se pueden usar para fresar y cepillar acero o para tornear acero inoxidable o superaleaciones.

Los grados de carburo de tipo aleación también se pueden utilizar para aplicaciones de corte no metálicas, principalmente para la fabricación de piezas resistentes al desgaste. Estos grados típicamente tienen un tamaño de partícula de 1.2-2 μm y un contenido de cobalto de 7% -10%. En la producción de estos grados, generalmente se agrega una gran proporción de materiales reciclados, lo que resulta en una mayor rentabilidad en la aplicación de piezas de desgaste. Las piezas de desgaste requieren una buena resistencia a la corrosión y una alta dureza. Estos grados se pueden obtener agregando carburo de níquel y cromo cuando se producen dichos grados.

Para cumplir con los requisitos técnicos y económicos de los fabricantes de herramientas, el polvo de carburo de tungsteno es un elemento clave. Los polvos diseñados para el procesamiento de los fabricantes de herramientas y los parámetros del proceso aseguran el rendimiento de la pieza terminada y dan como resultado cientos de grados de carburo. La naturaleza reciclable de los materiales de carburo y la capacidad de trabajar directamente con proveedores de polvo permite a los fabricantes de herramientas controlar de manera efectiva la calidad de sus productos y los costos de los materiales.

Dedicados a la herramienta de corte de carburo de porcelana de alta calidad, le ayudamos a tornear, fresar y taladrar mejor para una mayor rentabilidad.

Nuestros productos incluyen principalmente