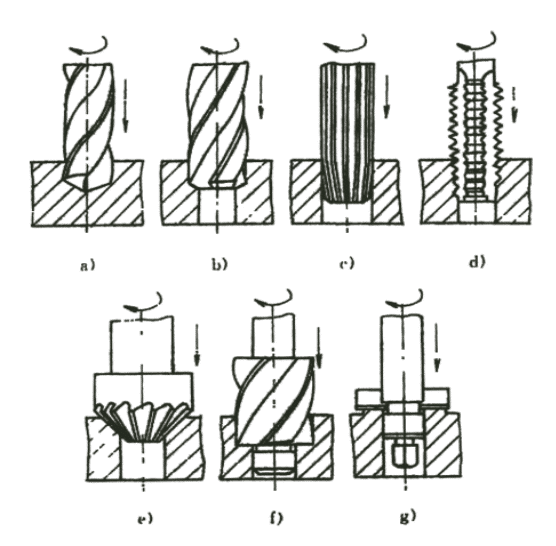

La máquina taladradora es una máquina herramienta para el mecanizado de agujeros internos. Se utiliza para mecanizar agujeros en materiales sólidos. Se utiliza principalmente para el mecanizado de piezas de trabajo con formas complejas y sin ejes de rotación simétricos, como orificios individuales en piezas como palancas, cubiertas, cajas y marcos. Sistema de agujeros. El taladrado es un mecanizado rudo. • Características del proceso de taladrado (1) Cuando la broca se corta en un estado semicerrado, la cantidad de corte es grande y la remoción de viruta es difícil. (2) La fricción es severa, generando más calor y dificultan la disipación del calor. (3) La alta velocidad y la alta temperatura de corte hacen que la broca se desgaste seriamente. (4) La compresión es severa, la fuerza de corte requerida es grande y es fácil producir el endurecimiento en frío del orificio (5) La broca es delgada y sobresaliente, y es fácil de doblar y vibrar durante el procesamiento. (6) La precisión de perforación es baja, la precisión dimensional es de IT13 a IT10, y la rugosidad de la superficie Ra es de 12.5 a 6.3 μm. · Rango del proceso de corteEl proceso de perforación tiene una amplia gama de procesos. Se pueden usar diferentes herramientas en la máquina perforadora para completar el orificio del centro de perforación, taladrar, escariar, escariar, roscar, taladrar y perforar las caras de los extremos, como se muestra en la figura. La precisión de perforación en la máquina de perforación es baja, pero el orificio con alta precisión (IT6 ~ IT8, la rugosidad de la superficie es de 1.6-0.4μm) también se puede mecanizar mediante taladrado, escariado, escariado. El accesorio se puede usar para mecanizar el sistema de orificios con los requisitos de posición. Cuando se trabaja en la prensa de broca, la pieza se fija y la herramienta se mueve en la dirección axial (movimiento de avance) mientras gira (movimiento principal). Máquina de fresadoLos tipos principales de taladrado Las máquinas son: máquinas de perforación de banco, máquinas de perforación vertical, máquinas de perforación radial, máquinas de fresado y perforación, y máquinas de perforación de orificio central. El parámetro principal de la prensa de perforación es generalmente el diámetro máximo del orificio. La máquina de perforación vertical es una de las más utilizadas en la máquina de perforación. Se caracteriza porque el eje del husillo está dispuesto verticalmente y la posición es fija. La posición de la pieza de trabajo debe ajustarse de modo que la línea central del orificio mecanizado esté alineada con la línea central de rotación de la herramienta. El movimiento principal se logra mediante la rotación de la herramienta mientras se mueve en la dirección axial para el movimiento de avance. Por lo tanto, la máquina de perforación vertical es inconveniente para operar y la productividad no es alta. Adecuado para procesar piezas pequeñas y medianas en la producción de lotes pequeños de una sola pieza. • Principio de transmisión de la máquina de perforación vertical. Movimiento principal: el motor de una sola velocidad se acciona mediante un mecanismo de cambio de velocidad por pasos; la dirección de rotación del eje principal se cambia por la rotación hacia adelante y hacia atrás del motor. Movimiento de avance: el husillo se mueve linealmente con el manguito del husillo en la caja del husillo. La cantidad de movimiento axial del husillo se expresa por la cantidad de movimiento axial del husillo por revolución del husillo. En segundo lugar, el taladro de banco. La máquina de perforación de banco se conoce como un taladro de banco. Es esencialmente una perforadora vertical para mecanizar pequeños orificios. La estructura es simple y compacta, flexible y conveniente, y adecuada para procesar pequeños orificios en piezas pequeñas. El diámetro de la perforación generalmente es inferior a 15 mm. Tercera máquina de perforación radial Para piezas con gran volumen y masa, es muy incómodo procesar en la máquina de perforación vertical. En este momento, la máquina de perforación radial se puede utilizar para el procesamiento. El cabezal se puede ajustar lateralmente a lo largo de los rieles de guía en el balancín. El balancín se puede ajustar a lo largo de la superficie cilíndrica de la columna y se puede girar alrededor de la columna. Durante el mecanizado, la pieza de trabajo se fija y la posición del husillo se ajusta de modo que el centro quede alineado con el centro del orificio a mecanizar y se sujete rápidamente para mantener una posición precisa. Las máquinas de perforación radial se utilizan ampliamente en la producción de lotes individuales y medianos y pequeños para procesar piezas grandes y medianas. Si desea mecanizar agujeros en cualquier dirección y en cualquier posición, puede usar una máquina de perforación radial universal. El eje de la máquina se puede girar alrededor de un eje específico en el espacio. También hay un anillo de elevación en la parte superior de la máquina que se puede colgar en cualquier posición. Por lo tanto, es adecuado para el procesamiento de piezas de trabajo grandes y medianas en la producción de lotes individuales y pequeños. Perforación Toolstwist drill (1) Estructura de twist twist1. El taladro de torsión consta de tres partes: la parte de trabajo, el cuello y el mango. (1) Parte de trabajo: la parte de trabajo del taladro de torsión tiene dos ranuras en espiral, y su forma es muy similar a la forma de torsión. Es la parte principal de la broca y consta de una parte de corte y una parte de guía. (2) Mango: El mango es la parte de sujeción de la broca, que se utiliza para conectar con la máquina-herramienta y transmitir par y axial. Fuerza durante la perforación. El mango del taladro de torsión tiene dos tipos de vástago cónico y vástago recto. Los vástagos rectos se utilizan principalmente para taladros de torsión pequeños con un diámetro inferior a 12 mm. El vástago cónico se utiliza para las brocas helicoidales con un diámetro grande y se puede insertar directamente en el orificio cónico del husillo o insertarlo en el orificio cónico del husillo a través del manguito cónico. La cola plana del vástago cónico se usa para transmitir el par y se usa para quitar fácilmente la broca. (3) Cuello: la ranura del cuello de la broca helicoidal es la ranura de la rueda de esmerilado cuando se pule el mango de la broca. . La parte inferior de la ranura está generalmente grabada con las especificaciones y la marca de fábrica de la broca. Los taladros de vástago recto no tienen cuello. La composición de la parte de corte La parte de corte es responsable del trabajo de corte y consta de dos caras delanteras, una cara posterior principal, una parte posterior posterior, un borde de corte principal, un borde de corte menor y un borde de cincel . El borde del cincel es el borde formado por la intersección de las dos tuberías principales, y la parte posterior son las dos correas de la broca, que son opuestas a la pared del orificio de la pieza de trabajo (es decir, la superficie mecanizada) cuando se trabaja, como se muestra. La parte de guía es una acción de guía cuando la parte de corte se corta en la pieza de trabajo, y también es una parte de pulido de la parte de corte. Para reducir la fricción entre la porción de guía y la pared del orificio, el diámetro exterior (es decir, en los dos terrenos) se rectifica con un cono invertido de (0.03 - 0.12) / 100. (0.03 a 0.12 conicidad inversa por 100 mm de longitud) Además, para mejorar la rigidez de la broca, el diámetro del núcleo entre las dos cuchillas de la parte de trabajo está hecho para ser un estrechamiento positivo de (1.4 a 1.8) / 100 en la dirección axial. (1) Cara de rastrillo: la cara de rastrillo es la superficie de la ranura en espiral, que es el flujo de fichas a través de la superficie, que actúa como una ficha y una ficha. Debe pulirse para que la eliminación de viruta sea suave. (2) Flanco principal: la cara principal del flanco es opuesta a la superficie mecanizada y está ubicada en el extremo delantero del taladro. La forma está determinada por el método de afilado. Puede ser una superficie en espiral, una superficie cónica y una superficie plana, y cualquier superficie que se afile manualmente. (3) Sub flanco: El flanco menor es una faceta estrecha en la superficie cilíndrica exterior de la broca opuesta a la superficie mecanizada. ( 4) Borde de corte principal: el borde de corte principal es la intersección de la cara del rastrillo (superficie de ranura en espiral) y la cara del flanco principal. El borde de torsión principal de la broca de torsión estándar es recto (o casi recto) (5) Borde de corte secundario: el borde de corte menor es la intersección de la cara del rastrillo (la superficie de la ranura en espiral) y la cara del flanco menor (estrecha faceta), es decir, el borde. (6) Hoja transversal: el borde del cincel es la intersección de las dos caras principales del flanco, que se encuentra en el extremo más importante de la broca, también conocida como la punta de la broca. Parámetros geométricos de taladro de torsión1. el plano de coordenadas (1) Plano de corte Ps: es un plano que incluye la dirección de la velocidad de corte en este punto y que es tangente a la superficie cortada por el filo en este punto. (2) Superficie de base Pr: La superficie de base Pr del El punto seleccionado en el borde de corte principal de la broca es un plano que pasa por este punto y es perpendicular a la velocidad de corte en ese punto. La superficie de la base siempre pasa a través del eje de la broca y es perpendicular al plano de la dirección de la velocidad de corte.2. el ángulo geométrico de la broca (1) Ángulo de hélice: la línea de intersección entre la superficie de la ranura en espiral de la broca y la superficie del cilindro exterior es una línea en espiral, y el ángulo entre la línea en espiral y el eje de la broca se denomina ángulo de hélice de la broca y se registra como β. (Consulte el libro de texto) (2) Ángulo del borde e inclinación de la cara final. Dado que el borde de corte principal no pasa a través de la línea axial, se forma el ángulo de inclinación de la hoja. Para cada punto en el borde de corte, el ángulo de inclinación de la cuchilla también es diferente, principalmente porque la superficie de la base de cada punto es diferente del plano de corte. Para facilitar la descripción del concepto, introducimos el concepto de inclinación de la cuchilla frontal. • Ángulo de inclinación de la cara: el ángulo de la cara final del punto seleccionado en el borde de corte principal es el ángulo entre la superficie de la base del punto. medido en la vista de proyección final y el filo principal Para diferentes puntos seleccionados, el ángulo de inclinación de la cara final también es diferente, y el máximo en el borde exterior (el valor absoluto es el más pequeño) es pequeño cerca del núcleo (el valor absoluto es grande). (3) Superior (frontal) ) ángulo y ángulo de avance: El ángulo de la punta de la broca es el ángulo entre las proyecciones de los dos filos de corte principales en el plano medido en un plano paralelo a los dos filos de corte principales. Registrado como 2φ, broca helicoidal estándar 2φ = 118 ° El ángulo de avance es el ángulo entre la proyección del filo principal y la dirección de avance medida en la superficie de la base, indicada como κrx. Dado que las caras de la base de los puntos en el borde de corte principal son diferentes, los ángulos de desconexión principales en los puntos respectivos también son diferentes. (4) Ángulo frontal: el ángulo de inclinación del punto seleccionado en el borde de corte principal se mide en el ortogonal plano del punto. Material de referencia (5) Ángulo posterior: el ángulo de relieve seleccionado en el filo principal se mide en un plano tangente con el eje de la broca como eje y pasa a través de la superficie cilíndrica en ese punto, denotado como αf. Tercero, otras brocas (1) Broca helicoidal de carburo. Cuando se maquinan materiales duros y quebradizos, el uso de brocas de carburo puede mejorar significativamente la eficiencia de corte. Las siguientes brocas helicoidales de aleación dura se convierten en una estructura monolítica, que se puede convertir en una broca helicoidal dura de carburo de vástago recto, que se puede utilizar como una broca helicoidal de carburo cónico. Comparada con la broca helicoidal de acero de alta velocidad, la El núcleo tiene un diámetro mayor, un ángulo de hélice más pequeño y una parte de trabajo más corta. El cuerpo del cortador está hecho de acero de aleación 9SiCr y endurecido a 50-52HRC. Estas medidas están diseñadas para mejorar la rigidez y la resistencia de la broca para reducir las astillas causadas por la vibración durante la perforación. (2) Perforación de orificios profundos Los poros profundos generalmente se refieren a los poros que tienen una relación de longitud de poro a diámetro mayor que 5 veces. Al taladrar orificios profundos, es necesario resolver los problemas de rotura de viruta y remoción de viruta, enfriamiento y lubricación, y guía. Primero, el taladro de pistolaEl taladro de pistola se usó originalmente para el orificio del cañón, por lo que se llamó orificio de pistola perforar. A menudo se utiliza para mecanizar orificios profundos de diámetro pequeño.1, estructura y principio de funcionamiento. El taladro de pistola consiste en una parte de corte y un tubo de perforación. La parte de corte está hecha de acero de alta velocidad o aleación dura, y hace la flauta de viruta; la tubería de perforación está hecha de una tubería de acero sin costura, y la flauta de viruta se enrolla cerca de la broca, y el diámetro de la tubería de perforación es 0.5 ~ 1 mm más pequeño que el diámetro de la broca. Se unen mediante soldadura y las ranuras de viruta se alinean durante la soldadura. Principio de trabajo: la pieza de trabajo gira mientras se perfora, y la broca se alimenta. El fluido de corte se inyecta en la zona de corte desde el orificio interno del tubo de perforación y el orificio de entrada de aceite de la parte de corte por alta presión para enfriar y lubricar, y las virutas se eliminan de la flauta de viruta. Dado que los chips se descargan desde el exterior de la broca, se llaman chips externos.2, características (1) Dado que el fluido de corte entra y sale por separado, el fluido de corte no se altera bajo alta presión y alcanza fácilmente la zona de corte, que resuelve mejor el problema del enfriamiento y la lubricación al perforar agujeros profundos; (2) Dado que el filo se divide en los filos cortantes interior y exterior, y el filo tiene una excentricidad e, la acción de astillado se puede realizar durante el corte, las virutas son estrechado, y el fluido de corte es conveniente para perforar las virutas, de modo que la descarga de la viruta es fácil; (3) Dado que la columna central con un diámetro de 2 h queda después de la perforación, esto puede garantizar que la superficie de soporte de la broca está siempre en contacto cercano con la pared del orificio, de modo que la broca tiene una guía confiable y resuelve el problema de guiar la broca para orificios profundos. En segundo lugar, la perforación interna para orificios profundos de extracción de viruta La broca consiste en un cuerpo de perforación, tres filos de corte distribuidos en diferentes circunferencias y dos bloques de guía. Durante la operación, el fluido de corte de alta presión se envía a la zona de corte desde el espacio entre la tubería de perforación y la pared del orificio para proporcionar enfriamiento y lubricación. Al mismo tiempo, las virutas se expulsan del orificio interno de la broca de la broca y del orificio interno de la tubería de perforación. Este taladro de perforación profunda, porque los tres dientes están dispuestos en diferentes circunferencias, actúa como una viruta para facilitar la viruta. evacuación. Además, cuando los chips se descargan, no rozan la superficie mecanizada, por lo que la eficiencia de producción y la calidad de procesamiento son superiores a las del chip externo. Esta estructura no tiene borde de cincel, lo que reduce la fuerza axial. La fuerza circunferencial no balanceada y la fuerza radial son recibidas por el bloque guía en la circunferencia, y la broca del orificio profundo tiene una mejor propiedad de guía. (3) La broca de pulverización La broca de succión consta de tres partes: una broca, un tubo interior y un exterior tubo.Durante la operación, 2/3 del fluido de corte se alimenta a la zona de corte a través del espacio entre los tubos interno y externo para enfriamiento y lubricación. El 1/3 restante del fluido de corte se pulveriza en el tubo a través de la ranura estrecha de la ranura creciente en la pared interior del tubo, de modo que la diferencia de presión entre el extremo frontal y el extremo posterior del tubo interno crea una "fuerza de succión" ”Para acelerar la descarga de fluido de corte y virutas.

Fuente: Meeyou Carbide