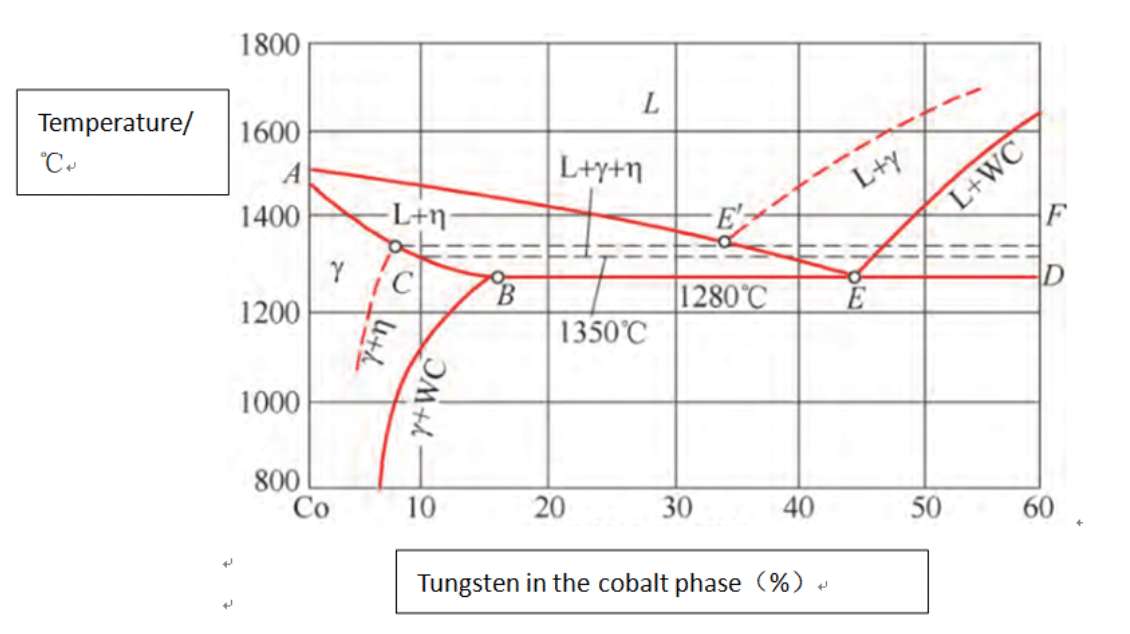

Le carbure cémenté (métal dur) est un terme général qui désigne les alliages composés de carbures, nitrures, borures ou siliciures de métaux à point de fusion élevé (W, Mo, Ti, V, Ta, etc.). Divisé en deux grandes catégories de coulée et de frittage. L'alliage moulé présente une grande fragilité et une faible ténacité et présente une faible valeur d'application pratique. Les alliages frittes sont largement utilisés. Ils sont généralement frittés à partir de carbure de tungstène ou de carbure de titane et de poudre de cobalt et présentent une dureté, une résistance à l'usure et une dureté à chaud élevées. Principalement utilisées pour la découpe et le traitement à grande vitesse de matériaux durs, l'utilisation du carbure dans l'industrie du moule a également augmenté ces dernières années. Il est donc d'une importance pratique de discuter et d'étudier le traitement thermique des alliages durs.1. Les caractéristiques du carbure de carbure cémenté sont obtenues par le procédé de métallurgie des poudres à partir du composé dur de métal réfractaire et de la phase de liaison du métal. Les composés durs couramment utilisés sont les carbures. En tant qu'alliage dur pour outils de coupe, WC, TiC, TaC, NbC, etc. couramment utilisés, le liant est du Co et la résistance du carbure cémenté dépend principalement de la teneur en Cie. Le carbure dans le carbure cémenté ayant une point de fusion élevé (tel qu'un point de fusion de 3140 ° C de Ti C), une dureté élevée (telle qu'une dureté de 3200 HV de TiC), une bonne stabilité chimique et une bonne stabilité thermique, la dureté et la résistance à l'usure ceux-ci sont élevés. Le sexe et la stabilité chimique sont beaucoup plus élevés que les aciers à outils à grande vitesse. La phase dure de carbure cémenté couramment utilisée est principalement du WC, qui présente une bonne résistance à l'usure. Bien que certains carbures aient une dureté similaire à celle du WC, ils n’ont pas la même résistance à l’usure. Le WC a une limite d'élasticité supérieure (6000 MPa), il est donc plus résistant à la déformation plastique. La conductivité thermique de WC est également bonne et la conductivité thermique est un indice de performance important de l'outillage. WC a un coefficient de dilatation thermique plus faible, environ 1/3 de celui de l'acier; son module d'élasticité est 3 fois supérieur à celui de l'acier et sa résistance à la compression est également supérieure à celle de l'acier. De plus, WC présente une bonne résistance à la corrosion et à l'oxydation à la température ambiante, une bonne résistance électrique et une résistance élevée à la flexion.Fig.1 Le diagramme de quasi-équilibre de l'alliage WC-Co2. Traitement thermique et organisation des alliagesIl a été étudié sur les phases de collage des alliages WC-Co avec différents rapports C / W de 5% à 35% de WC. Les conclusions sont les suivantes: les phases en phase γ ou (γ + WC) sont générées dans l’alliage à refroidissement lent; Quand il y a (γ + η), les phases apparaissent. Cependant, étant donné que la phase (γ + η) est instable, la phase (γ + η) se transformera en une phase stable (γ + WC) après l'annelage. Selon les résultats du test, le diagramme de phase de quasi-équilibre montré à la figure 1 est tracé (la ligne continue représente le diagramme de phase du système stable et la ligne pointillée le diagramme de phase local illustrant les caractéristiques η du quasi-stable phase). Le recuit (refroidissement lent) du carbure cémenté typique dépend principalement de la teneur en carbone: lorsque C / W> 1, le carbone libre précipite à la limite de la phase WC-Co; lorsque le rapport C / W <1, la microstructure de l'alliage a Dans les deux cas: L'un est dans la région triphasée (WC + γ + η). Il est inévitable que la phase η apparaisse après le refroidissement lent de l'alliage. Si une telle quantité de phase η existe dans la phase cimentaire, des grains cristallins ramifiés apparaissent et les petits grains sont répartis de manière inégale. s'il y a un gros grain de phase η, les grains sont séparés par une longue distance, de sorte qu'il y a des informations selon lesquelles la phase η est supérieure. Des températures plus élevées ont commencé à se former. Dans l'autre cas, lorsque l'alliage se trouve dans la région à deux phases (WC + γ), l'alliage W sera précipité sous forme de Co3W à partir de la phase de liaison après le recuit de l'alliage à faible teneur en carbone. Le processus de réaction peut être exprimé par la formule suivante. Co cubique à faces centrées → Co Cubique à faces centrées + Co3W Cet alliage WC-Co à deux phases à faible teneur en carbone sera transformé en une structure à trois phases (WC + γ + CoW) après recuit. La figure 2 montre les courbes de dissolution de W pour les alliages à deux phases WC-Co à différentes températures de recuit. La courbe est la courbe de température critique pour les alliages à deux phases transformés en alliages à trois phases (WC + γ + CoW): au-dessus de la température de la courbe, le recuit donne un alliage de microstructure à deux phases; un recuit à des températures inférieures à la courbe donne une structure triphasée contenant Co3W.3. Effet du processus de traitement thermique sur les propriétés mécaniques de l'alliage de dureté (1) Effet sur la résistance Comme le WC présente différentes solubilités dans les solides à différentes températures dans Co, il offre la possibilité d'un durcissement par précipitation de la phase de liant par trempe à la température de la solution solide, puis un vieillissement. La trempe peut inhiber la précipitation de WC et la transition d'homotropie de Co (hexagonal de Co dense, cubique à face de Co). Il a été rapporté que la résistance de l'alliage contenant 40% de cobalt peut être augmentée d'environ 10% après la trempe, mais la résistance de l'alliage contenant 10% de cobalt est réduite après la trempe. Considérant que la quantité de cobalt contenu dans les carbures cémentés couramment utilisés en ingénierie est généralement de 10% à 37%, l’effet du traitement thermique sur la résistance de l’alliage est très faible. Quelqu'un a donc osé affirmer que la trempe n'est pas un moyen d'accroître la résistance des alliages W-Co. Le recuit provoque également une diminution de la résistance de l'alliage, comme indiqué dans les tableaux 1 et 3. Les propriétés du carbure de tungstène varient en fonction de la quantité de Co contenue et de l'épaisseur des grains, comme indiqué à la figure 4.Fig. 2 Courbe de solubilité solide du tungstène dans un alliage à deux phases WC-10% CoFig.3 Effet du recuit à 800 ° C sur la résistance à la flexion du contenu de WC-10% CoTable 1 Effet du recuit à 650 ° C sur la résistance à la flexion du WC -11% Alliage de Co (2) Effet sur la dureté Lorsque l’alliage WC-Co vieillit, le Co3WCX et le Co3WCX précipitent dans la phase de tissu dense, de sorte que la dureté de l’alliage augmente, mais la dureté de l’alliage diminue Co3W. Les données de test de H.Jonsson sont illustrées aux figures 5 et 6. Bien que l’existence de Co3WCX après traitement thermique améliore légèrement la dureté de l’alliage, compte tenu du temps de traitement thermique plus long et de la diminution de la résistance à la flexion, on pense que la précipitation L’utilisation de la phase Co3WCX pour disperser et durcir la phase du liant n’est pas une méthode efficace pour le développement de nouvelles nuances. Un autre moyen devrait être trouvé. (3) Le traitement thermique typique du carbure cémenté est présenté dans le tableau 2.Tableau 2: procédé de traitement thermique typique de l'alliage durFigure 4 Les propriétés du carbure cémenté WC varient en fonction de la quantité de Co et de la taille du grainFig. 5 Relation entre la dureté et la durée de vieillissement du liant en alliage WC-Co phaseFig. 6 Relation entre la dureté et la durée de vieillissement de l'alliage WC-Co4. Revêtement d'alliage durAfin d'améliorer encore la résistance à l'usure de l'alliage dur, un matériau dur tel que TiC ou TiN peut être déposé en phase vapeur sur sa surface. Le matériau de revêtement doit répondre aux exigences suivantes: 1 Il doit avoir une dureté élevée à basse température et une température élevée.2 Une bonne stabilité chimique.3 Il devrait avoir une perméabilité et aucun trou d’aération.4 Le matériau à traiter doit avoir un faible coefficient de frottement. 5 Se lier fermement au corps de l'outil. 6 Il est économique et facile à produire. Dans le monde actuel, le carbure cémenté est également le matériau principal des outils de coupe. Il étend également sa part d'applications dans les moules, les outils de mesure et d'autres domaines. En résumé, il est principalement utilisé dans les aspects suivants: 1 Tournage en coupe continue.2 Le profilage en tournant avec peu de changement de profondeur de la lame.3 nécessite des véhicules intermittents avec fraisage superficiel à grande vitesse de l'acier ou de la fonte grise.Les avantages du carbure cémenté revêtu sont nombreux et résumés comme suit: 1 Une bonne polyvalence.2 peut améliorer la précision de la surface de coupe de la pièce.3 La vitesse de coupe est grandement même augmentation de la durée de vie de l'outil.4 À la même vitesse de coupe, la durée de vie de l'outil peut être augmentée. (1) Matériau de revêtement La plupart des fabricants étrangers utilisent un revêtement TiC pour les plaquettes revêtues, suivi d'un revêtement TiN. Le revêtement composite TiC-TiN et le revêtement en solution solide Ti (C • N) ont augmenté progressivement. Ces dernières années, de nombreux nouveaux revêtements composites ont également été mis au point. Le TiC est actuellement un matériau de revêtement idéal. Ses avantages sont sa dureté à haute température, sa résistance élevée, sa bonne résistance à l'oxydation et à l'usure du cratère; son inconvénient est que le coefficient de dilatation thermique et le corps est plus grand, et la résistance à l'usure latérale est faible. Comparé au revêtement TiC, le revêtement TiN présente les avantages suivants: la lame revêtue présente une faible tendance à former un cratère lors de la coupe et son coefficient de dilatation thermique est proche de celui du substrat et présente une faible sensibilité au choc thermique. et n'est pas susceptible de former une tumeur. La protection anti-usure est bonne et il est facile à déposer et à contrôler. L'inconvénient est que l'adhérence au substrat est moins solide. Le revêtement composite TiC-TiN et le revêtement en solution solide Ti (C • N) sont de nouveaux revêtements développés dans les années 1970 et appliqués avec succès en production.Le revêtement dur en revêtement composite a un avenir prometteur. (2) Procédé de revêtement Le procédé et l'équipement produire des inserts de revêtement TiC à la maison et à l'étranger sont similaires. La caractéristique commune est que les inserts en carbure cémenté traités sont placés dans une chambre de réaction à dépôt, puis que H2 est utilisé comme support pour introduire du TiCl4 et du méthane dans la chambre de réaction. Réaction de dépôt. La température de réaction est contrôlée approximativement à environ 1000 ° C. La méthode de chauffage est presque toujours le même chauffage par induction à haute fréquence, et la pression de dépôt est principalement une pression négative. Bien qu’un revêtement de bonne qualité puisse être déposé sous pression normale, l’utilisation du dépôt par pression négative est plus efficace et le revêtement est plus uniforme et plus dense. (3) Épaisseur du revêtement L'épaisseur du revêtement de TiC est généralement de 5 à 8 µm pour les inserts de revêtement produits au pays et à l'étranger. L'épaisseur du revêtement de TiN est comprise entre 8 et 12 µm. (4) Les performances du revêtement de la matrice de revêtement sont grandement affectées par la composition de la matrice. La matrice des aubes revêtues doit répondre aux exigences suivantes: 1 avoir une bonne ténacité et une bonne résistance à la déformation plastique. 2 a une dureté élevée. 3 Sa composition chimique doit correspondre au matériau de revêtement et l'adhésion mutuelle doit être ferme. 4 n'est pas endommagé aux températures de dépôt élevées. 5 Le coefficient de dilatation est similaire à celui du matériau de revêtement. 6 a une bonne conductivité thermique. Lors de l'usinage de matériaux en acier, il convient de choisir les alliages WiC-TC-Co ou WC-TiC-TaC-Co; lors de l'usinage de la fonte ou des métaux non ferreux, il convient de choisir les alliages WC-Co. Différents matériaux de traitement, les exigences de la matrice d'alliage de revêtement sont également différentes, ce qui signifie que le revêtement doit également être personnalisé, tout processus de traitement thermique n'est pas une panacée, dans la mesure où, dans les conditions spécifiques, afin de maximiser leur efficacité.5. Application du carbure cémenté dans la fabrication d'outils et de matrices (1) Dans le domaine des outils de coupe, le carbure cémenté conserve d'excellentes performances de coupe, même à des températures élevées comprises entre 800 et 1 000 ° C. Il convient à la coupe rapide à des températures élevées et a une importance pratique pour améliorer l'efficacité économique. Par conséquent, il remplace progressivement les aciers à outils à grande vitesse. Faire des outils. En 2017, il a été largement utilisé non seulement dans les tours, les raboteuses, les couteaux à aléser, les couteaux à trois lames, les matrices et les fraises, mais aussi dans la promotion continue de la fabrication intelligente et industrielle 4.0. Plus large et plus prometteur, le matériau des outils est sans aucun doute le monde des alliages durs. (2) Dans le domaine des moules, différents types de matrice de tréfilage et de matrice de tréfilage sont essentiellement fabriqués en carbure cémenté. La matrice progressive pour la fabrication de dents de fermeture à glissière utilise les alliages durs YG8 et YG15 pour la fabrication de matrices d'étirage de grand diamètre et de matrices dures YG20C. Alliages pour filière progressive multi-positions. Le mode non magnétique est généralement constitué de carbure cémenté YG15 et YG20. La durée de vie de la filière de tréfilage implantée aux ions d’azote YG8 est plus que doublée. En bref, l'application de carbure cémenté dans les moules est de plus en plus courante. Il est également utilisé dans les industries de la jauge et d'autres outils et ne sera pas décrit en détail.6. ConclusionAprès le traitement thermique approprié de l'alliage dur, bien qu'il puisse améliorer légèrement la dureté, mais compte tenu du temps de traitement thermique plus long et préjudiciable à la résistance à la flexion, le traitement thermique doit avoir un certain degré de spécificité. Le revêtement de surface renforce le nouveau chemin d'utilisation du carbure cémenté, et le substrat, le matériau, le processus et l'épaisseur du revêtement doivent également être individualisés.

Source: Meeyou Carbide