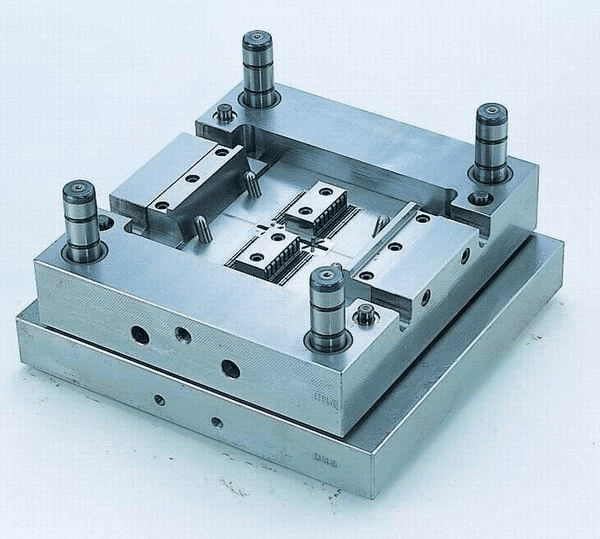

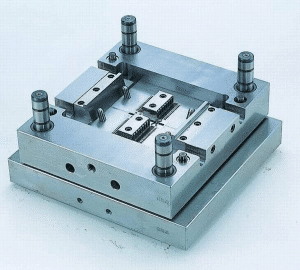

De nos jours, l'usinage d'un ensemble de moules comprend les étapes suivantes:

Ebauche, traitement thermique, finissage, électro-usinage, travail à la table et assemblage.

Le dégrossissage et la finition sont les deux étapes pour que les fraises participent.

La matrice d'ébauche consiste à rechercher le taux d'enlèvement de métal par unité de temps et à préparer le profil géométrique de la pièce pour la semi-finition. La semi-finition du moule permet d'homogénéiser davantage la surépaisseur d'usinage. Dans les deux parties, une fraise à plaquettes indexable, qui peut travailler avec une avance de coupe très élevée. Des taux élevés d'enlèvement de métal sont atteints par les couteaux pour une coupe à grande vitesse. En effet, la force de coupe est principalement produite dans la direction axiale.

La qualité finale de la pièce est garantie par la finition. Dans la plupart des entreprises de fabrication de moules, les méthodes utilisées au stade de la finition sont généralement le meulage, l’usinage électrique et le traitement par ajustement.

Facteurs critiques importants lors de l'usinage de moules

- Précision de l'usinage. Généralement, tout un ensemble de moules est constitué d’un moule à empreinte, d’un moule mâle et d’un support de moules, ou de plusieurs blocs moulés. Seule la grande précision des dimensions des pièces permet de lisser leur assemblage. Les moules de précision ont généralement tendance à avoir une précision de dimensions de μm

- Forme complexe. Certains moules de composants d'avion, de jouets et d'appareils électroménagers présentent de nombreuses surfaces incurvées, ce qui rend difficile le traitement de la cavité du moule.

- Petite échelle de production. Dans de nombreux cas, il n’est pas nécessaire de produire en masse des moisissures.

- De multiples processus tels que le fraisage, l'alésage, le forage, l'alésage et le taraudage doivent être utilisés dans le traitement du moule.

- Parfois, il n’ya pas de dessins ni de données dans la fabrication des moules et il est nécessaire de procéder à un profilage en fonction des objets réels. Cela nécessite une grande précision et aucune distorsion.

- Les principaux matériaux du moule sont principalement en acier allié de haute qualité, en particulier le moule à longue durée de vie, souvent en acier Crl2, CrWMn et autres Leysite. La déformation thermique de ces matériaux est également un problème qui doit être pris au sérieux lors du traitement.

Le sstratégie pour choisir les fraises pour le fraisage de profils

En fonction de la forme de la partie travaillante, ils peuvent être divisés en trois types: une tête plate conique, une tête sphérique cylindrique et une tête sphérique conique. Selon le matériau, ils sont divisés en fraise en carbure et fraise en moule HSS. Les fraises en carbure sont utilisées dans une large gamme d'applications. En plus de fraiser diverses cavités de moules, ils peuvent également être utilisés pour usiner des pièces formées par moulage, forgeage et soudage.

En ébauche & semi-finition

L'ébauche de gros profilés plats ou biseautés doit impliquer les fraises en bout à plaquettes, les fraises à surfacer et les fraises à dresser indexables.

Les gros profilés doivent être ébauchés et semi-finis avec des fraises à plaquettes rondes, qui ont un grand rayon d'arc et une grande résistance de la lame. Il convient particulièrement au traitement des contours, des empreintes et des contours.

En ce qui concerne l'ébauche et la semi-finition de profils plus petits, les fraises à queue sphérique avec plaquettes indexables sont largement utilisées. Elles ont la forme d'une lame en forme de saule qui supporte une faible force de coupe et une haute efficacité de traitement. En outre, la fraise à tête sphérique en saule indexable est plus appropriée pour le traitement de matriçage.

En belle finition

La finition du profilé le plus large peut être obtenue à l’aide des fraises en bout de finition à rotule rapportée. la finition du profilé plus petit peut être obtenue avec la fraise à bout sphérique intégrée pour un usinage de haute précision. Pour les rainures profondes et les pièces d'angle de petites dimensions et de petites largeurs, un outil en carbure monobloc de petit diamètre peut être utilisé pour le nettoyage des racines et le traitement de l'angle de chaque pièce.