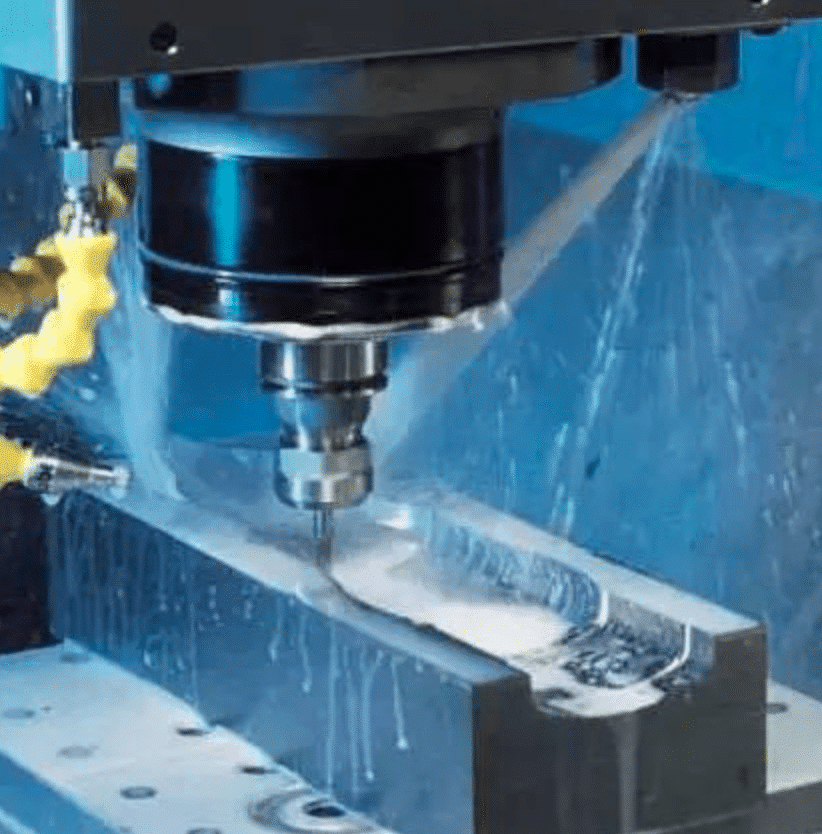

1. La vitesse du couteau en acier blanc ne peut pas être trop rapide.

2. Le travail du cuivre est un couteau en acier plus épais et moins blanc, et une utilisation plus fréquente du couteau volant ou du couteau en alliage.

3. Lorsque la pièce à travailler est trop haute, elle doit être recouverte de différentes longueurs de couteau pour pouvoir s'ouvrir.

4. Après le dégrossissage avec un grand couteau, appliquez un petit couteau pour retirer le matériau restant afin de vous assurer que la quantité restante est la même.

5. Application à plat des couteaux à fond plat, moins de couteaux à boule pour réduire le temps de traitement.

6. Lorsque le cuivre efface l'angle, vérifiez d'abord la taille R du coin, puis déterminez la taille du couteau.

7. Les quatre coins de l'avion de l'école devraient être plats.

8. Lorsque la pente est un entier, appliquez un couteau de poix, comme une position de tuyau.

9. Avant chaque processus, pensez à la quantité restante une fois le processus précédent traité afin d'éviter les couteaux vides ou l'usinage excessif.

10. Essayez de suivre un chemin simple, comme une forme, un sillon, un seul côté, moins de marche, etc.

11. Lorsque vous allez à WCUT, si vous pouvez prendre FINISH, ne prenez pas ROUGH.

12. Lorsque la forme est claire, commencez par utiliser une lumière grossière, puis une lumière fine, lorsque la pièce est trop haute, commencez par le bord de la lumière, puis par le bas.

13. Réglez les tolérances de manière raisonnable pour équilibrer la précision d'usinage et le temps de calcul de l'ordinateur. Lors de l'ébauche, la tolérance est définie sur 1/5 de la marge et lorsque vous utilisez un couteau, la tolérance est définie sur 0,01.

14. Faites un peu plus de travail et réduisez le temps de vidage. Réfléchissez un peu plus et réduisez les risques d'erreur. Faites un peu plus de surface auxiliaire de ligne auxiliaire pour améliorer les conditions de traitement.

15. Établissez un sens des responsabilités et examinez chaque paramètre avec soin pour éviter de le retravailler.

16. Diligent dans l'apprentissage, capable de penser et d'amélioration continue. Fraisage de couteaux à billes polyvalents non planaires, moins de couteaux d'extrémité, n'ayez pas peur de connecter des couteaux; petits couteaux à angle clair, raffinement des grands couteaux; n’ayez pas peur de maquiller la surface, une surface de complément appropriée peut améliorer la vitesse de traitement et embellir l’effet de traitement.

17. La dureté du matériau vierge est élevée:

Bon pour l'usinage en coupe Faible dureté du matériau ébauche: meilleur pour l'usinage en avalant. Bonne précision de la machine, rigidité, finition: convient mieux au fraisage en avalant et inversement. Il est recommandé d'utiliser un fraisage en avalant pour la finition dans le coin intérieur de la pièce. Ebauche: meilleur fraisage, finition: meilleur outillage, bonne ténacité et faible dureté: plus adapté à l'usinage d'ébauche (grande quantité de coupe). Le matériau de l'outil a une ténacité médiocre et une dureté élevée: il convient mieux à la finition (traitement de petites quantités de coupe).

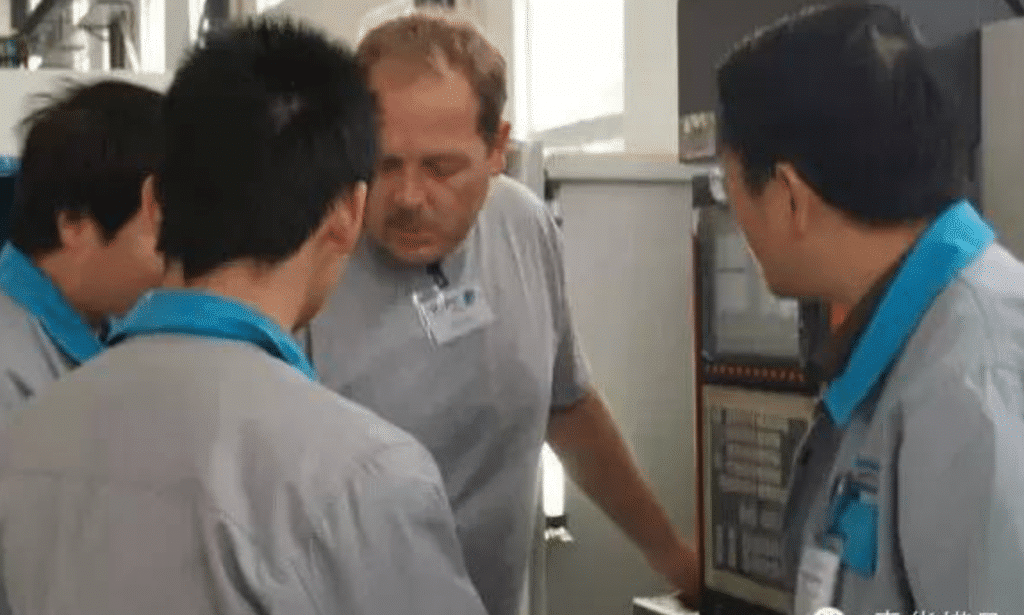

18. Méthodes de traitement du cuivre et précautions à prendre:

Avant d'écrire le chemin du couteau, une fois l'image stéréo terminée, le centre de la figure doit être déplacé vers l'origine de la coordonnée et le point le plus élevé peut être déplacé vers Z = 0 pour le traitement, et la position d'étincelle commune en cuivre peut être traitée. la réserve négative. Avant le traitement, vérifiez si le sens de serrage de la pièce est le même que le sens du graphique sur l'ordinateur. Si le positionnement dans le moule est correct, si le montage interfère avec le traitement et si la direction des moules avant et arrière est la même. Vérifiez également que les outils que vous utilisez sont complets, les repères dans le tableau d'étalonnage, etc. Questions nécessitant une attention particulière lors du traitement du cuivre: La détermination de la position de l’étincelle, la réserve générale jeune (c’est-à-dire Jinggong) est de 0,05 à 0,15, le public approximatif de 0,2 à 0,5, la position spécifique de l’allumage peut être déterminée par le maître du moule. Il n'y a pas de coin mort dans le public de cuivre, et il est nécessaire d'en démonter un de plus. La trajectoire d'usinage du cuivre de traitement est généralement la suivante: grand couteau (couteau plat) ouvert épais - petit couteau (couteau plat) angle libre Couteau optique avec surface claire du cutter à billes. Ouvrez le professeur général avec un couteau plat sans couteau, utilisez un couteau pour ouvrir le couteau épais, puis ajustez la forme de la lumière en fonction du numéro, puis utilisez la grande surface lumineuse du couteau, puis utilisez la petite surface lumineuse du couteau. pour épargner des problèmes, pour certains petits coins L'utilisation d'un couteau pour traiter le grand couteau ne peut pas dépasser l'angle mort peut limiter la portée du couteau, afin de ne pas diffuser trop de couteaux vides. Tonggong, en particulier le jeune homme, est relativement précis. La tolérance est généralement choisie entre 0,005 et 0,02 et l’étape est comprise entre 0,05 et 0,3. Lorsque le cuivre est ouvert, il est nécessaire de maintenir la position de la balle dans la position du couteau, c'est-à-dire d'ouvrir le profilé en cuivre à un rayon de couteau épais. Le tonggong doit également être traité en position médiane, le standard d’étalonnage, et le travail sur cuivre doit être corrigé pendant la décharge d’étincelle. Le travail du cuivre traité par les trois côtés (haut, bas, gauche et droite) doit avoir trois faces de référence. Le cuivre est un matériau facile à traiter. La vitesse du cutter peut être plus rapide. Lorsque l'épaisseur est rugueuse, la surépaisseur d'usinage est comprise entre 0,2 et 0,5 en fonction de la taille de la pièce. La surépaisseur d'usinage est importante. ,Améliorer l'efficacité. Remarque: Les supports sont les paramètres du couteau en acier rapide lorsque le matériau en acier est épaissi. La vitesse de coupe mentionnée ci-dessus fait référence à la forme de la lumière F = 300 ~ 500 et le couteau léger en acier F est compris entre 50 et 200.

19. Le problème de l'ouverture du moule avant:

Tout d'abord, la figure en cuivre est tournée de 180o dans la vue de face ou de côté pour devenir le motif de face. Bien sûr, la position de l'oreiller et la surface PL sont ajoutées. Lorsque le corps d'origine doit rester dans le moule, n'utilisez pas la méthode du miroir sur cuivre. Le dessin devient un motif de face, parfois il est faux (lorsque la figure de cuivre est asymétrique dans les directions X et Y). Le traitement du moule avant présente deux difficultés: le matériau est relativement dur; le moule avant ne peut pas être facilement soudé, et c'est faux. Lorsque la matrice avant est rugueuse, le principe d'utilisation du couteau est similaire à celui du travail du cuivre. Le grand couteau est rugueux → le petit couteau est épais → le grand couteau léger → le petit couteau léger, mais le moule avant doit utiliser le plus gros couteau possible, pas trop petit couteau, facile à trancher, le rugueux est D'abord, utilisez d'abord le manche du couteau () pour ouvrir l'épaisseur, et utilisez le couteau à bec rond autant que possible. Parce que le couteau est assez grand et puissant, il y a généralement un problème lorsque le moule avant est traité. Lorsque le couteau léger est utilisé, la surface de séparation est touchée. La machine doit être quasi numérotée et la cavité doit avoir une surépaisseur d'usinage de 0,2 ~ 0,5 (ne la laissez pas pour les étincelles). Cela permet d'ajuster la surface de la cavité du moule dans la direction positive de 0,2 à 0,5 et de régler la surépaisseur d'usinage sur 0 lors de l'écriture du parcours de l'outil. Lorsque le moule avant est rugueux ou léger, la plage de coupe est généralement limitée. N'oubliez pas que la plage que vous définissez est la plage du centre de l'outil, et non la plage de la limite de l'outil, ni la plage à laquelle le couteau est usiné, mais plus le rayon de l'outil est grand. La méthode la plus courante pour couper le moule avant consiste à utiliser la rainure incurvée et le couteau à lumière parallèle. Lorsque le moule avant est traité, la surface de séparation est généralement traitée en un quasi-nombre et la surface de choc peut être laissée avec un surplus de 0,1 pour préparer le moule.

20. Problèmes rencontrés souvent après le traitement:

Il existe deux types de moules: originaux ou incrustés. Le moule arrière est le même que le moule avant. Le matériel est dur. Il devrait être traité avec un couteau. Le couteau commun est la surface de la rainure incurvée. La fraise parallèle est le principe de sélection du couteau. Grand couteau ouvert épais → petit couteau ouvert épais → grand couteau léger couteau → petit couteau léger. Le mode dos est généralement une figure en cuivre pour réduire le niveau de matériau, la surface PL, la position de l'oreiller et le corps d'origine. Si le niveau de matériau est relativement uniforme, vous pouvez laisser le niveau de matériau directement dans les informations de traitement, mais PL (Surface de séparation), position du coussin, la surface d'usure ne peut pas être réduite. À ce stade, vous pouvez corriger ces visages dans un sens positif ou dessiner les sujets. Un problème que le corps d'origine rencontre souvent est que le coupeur de balle n'est pas assez clair. A ce stade, la surface inclinée forte de la surface incurvée peut être utilisée pour traiter l'angle de dégagement. Par exemple, le moule arrière est divisé en une boîte et un noyau tibétains et la collection se trouve dans la bibliothèque. Lorsque vous faites attention, vous devriez faire plus attention au couteau vide. Sinon, le cadre aura une pente. La face supérieure est précise, la face inférieure est petite et il est difficile de faire correspondre le moule. Surtout pour le cadre plus profond, vous devez faire attention à ce problème. Le couteau à cadre léger doit également être neuf. Ok, et choisissez un plus gros couteau. Si le cœur est trop haut, vous pouvez le transférer sur le cadre de traitement, puis l'assembler dans le cadre, puis façonner la forme, parfois avec une branche. Veillez à ne pas protéger le marchepied lorsque vous coupez la forme de la balle. Afin de faciliter le mode de correspondance, la taille de l'image peut être inférieure à celle du noyau -0.02 / s. La tolérance et la taille de pas du couteau de base peuvent être légèrement plus grandes, et la tolérance est de 0,01 à 0,03 et l’alimentation de 0,2 à 0,5.

21. Problèmes de traitement du cuivre en vrac:

Parfois, le traitement du cuivre dans son ensemble est difficile, il n’ya pas d’angle mort qui ne puisse pas être traité, ou il n’est pas facile à traiter. Si l'outil requis est trop long ou trop petit, vous pouvez envisager de diviser un cuivre de plus, parfois le besoin local d'angle clair de cuivre, ce type de cuivre. Le traitement du public n'est pas difficile, mais il est nécessaire de connaître le nombre partiel des bonnes étincelles et de la référence.

22. Traitement du gong de cuivre à plaque mince:

Ce type de cuivre est facile à changer lorsqu'il est traité. Il faut utiliser un nouveau couteau lors de l'usinage. Le couteau doit être petit et l'alimentation ne doit pas être trop grosse. La longueur a peut être prétraitée au cours du traitement, mais d devrait laisser une marge importante (telle que 1,0). Mm) En revenant encore et encore, chaque fois que la profondeur est h = 0.2 ~ 1, la profondeur de l’alimentation n’est pas trop importante et il n’est pas nécessaire de contourner le couteau en une semaine, mais de le diviser en deux côtés.

23. Pièces gauche et droite et une des deux directions:

Parfois, un ensemble de moules produira deux pièces. Pour les parties gauche et droite, les graphiques peuvent être produits en miroir. Si deux pièces identiques sont absentes, le graphique doit être plat ou pivoté en XY. Cela ne doit pas être reflété. Veillez à ne pas inverser la direction.

24. La direction du moule:

Les quatre trous de guidage de l'ébauche de moule ne sont pas complètement symétriques et l'un d'eux est asymétrique. Par conséquent, il est clair que le moule est traité avant et après le moule. Il y a une référence sur chacun des pochoirs. Assurez-vous en particulier de faire attention au moule formé par le moule d'origine. Lorsque vous dessinez, faites attention à la direction. La direction du cuivre et la vue de face (vue de dessus) sont les mêmes. La direction du noyau, le cadre du cadre tibétain est le même que celui du cuivre et le devant est le contraire. Certaines lignes décoratives telles que des rainures ou des bossages sur la surface ne sont pas faciles à traiter car elles sont relativement étroites. Pour la rainure, nous évitons généralement la fente, c’est-à-dire la fraisure en profondeur, puis nous construisons un évier pour créer une surface de descente. Le patron ne peut être séparé en un seul public, et le gros cuivre n’est pas fabriqué, de manière à en assurer la qualité.

25. Moule, tolérances du produit:

Un ensemble de produits comprend généralement plusieurs dizaines et une douzaine de pièces. Les principales dimensions correspondantes de ces pièces sont garanties par le sondage sur ordinateur. Il est très important de choisir des tolérances raisonnables, en particulier certains dessins de conception de produits ne considèrent pas le problème de coordination. Le fond, l'appariement de la coque, la forme est sans doute de 0 à 0, le positionnement est garanti par la branche, la tolérance de la bouche concave et convexe est généralement de 0,1MM, un côté. Les accessoires sur le grand corps sont des miroirs transparents. La forme des accessoires généraux est plus petite que la taille du gros corps. Le seul côté est 0.1 ~ 0.2. Les parties mobiles du gros corps, telles que les boutons, la forme des accessoires est 0,1 ~ 0,5 plus petite que la forme du gros corps. La forme de la surface du grand corps est généralement la même que celle de la surface du grand corps et peut être abaissée de la surface du corps.

26. Angle de dépouille (angle de dépouille):

模 模 moule doit faire la pente du moule, sinon il essuiera les fleurs, si les dessins ne sont pas marqués, vous pouvez discuter avec le maître du moule, la pente du moule est généralement 0.5 ~ 3 degrés, si le moule gravé, l'angle de moule à être plus gros 2 ~ 5 degrés, en fonction de l'épaisseur du motif gravé.

27. Problème de coupe:

Plusieurs fois, lorsque l'outil de forage ne fait que fraiser, la quantité de couteaux est relativement grande, ce qui permet de provoquer facilement des couteaux cassés. A ce stade, les couteaux inférieurs peuvent être ouverts ou soulevés, ou les couteaux peuvent être écrasés à l'extérieur du matériau. Pour bien examiner cette question. Prenez un couteau, des couteaux et un couteau. Lorsque le volume d'usinage est relativement important, le porte-outil est trop long et cela se produit souvent lorsque le couteau est trop petit. Le volume de traitement est relativement important, en particulier lorsque la concentration de l'aliment est grande, il est facile de se produire. Par exemple, la profondeur latérale de la lumière est H = 50 mm et le diamètre est 3/4, et nous pouvons la diviser par 25 mm pour le traitement secondaire, ce qui n’est pas facile. L'outil est serré trop longtemps et sa longueur est très importante pour le traitement. Il devrait être aussi court que possible. Il est facile pour les débutants d’ignorer ce problème. La longueur de l'outil doit être marquée sur le papier du programme. Il est facile de saisir le couteau dans les virages. La solution consiste d'abord à dégager le coin avec un couteau plus petit, puis à changer le côté du grand couteau. Comme pour la rainure semi-circulaire de diamètre 8 illustrée à la Fig. 8, si elle est traitée directement avec R4, la position du couteau inférieur est très facile à saisir. La solution consiste à (1) utiliser R3 pour balayer le chemin de coupe (2) d'abord ouvert avec R3, puis utiliser le couteau R4 pour dégager le couteau à angle.

28. Meuler un couteau:

Différentes formes d’alésage informatique exigent souvent le meulage de différents couteaux. Divers couteaux sont usés et doivent être broyés. Pour réaliser les couteaux suivants, un couteau 1 peut être rectifié. Les quatre coins de l'outil ont la même hauteur. 2. Le point A est plus élevé que le point D. L'avant (la face de la lame) de l'outil est plus haut que le dos, c'est-à-dire qu'il existe un certain angle d'inclinaison.

29. Inspection de surcoupe:

La surexploitation est un problème qui se produit souvent avec masterCAM. Faites attention. Une surcoupe peut se produire dans les couteaux ouverts, les lamelles, les contours, les rainures et les couteaux ouverts à courbes multiples. Même si les paramètres et les stéréogrammes de la poitrine sont corrects, cela peut arriver. Certaines sont des erreurs dans le logiciel lui-même. La méthode la plus importante est: La trajectoire de l'outil est une fois analogique, dans la vue de dessus, la vue de côté est vérifiée de manière répétée et la trajectoire de l'outil sans inspection n'est pas autorisée sur la machine. Lorsque la forme est fraisée, la position du couteau inférieur n’est pas sélectionnée correctement et elle sera sur-coupée. Vous pouvez changer la position basse et vous pouvez l’éviter.

30. Direction du fraisage:

Les ordinateurs sont généralement coupés, pas comme les fraiseuses, car la rigidité de l’ordinateur est meilleure, il n’est pas facile de fabriquer le couteau, le jeu est faible, la forme du fraisage ou la rainure interne est laissée en compensation. Lors de l'usinage d'une forme à symétrie bilatérale, l'outil de découpe de forme ne peut pas être inversé, sinon l'effet de traitement du côté en miroir n'est pas bon. Le document de programme est écrit afin de communiquer avec le personnel qui utilise la machine-outil. Le document de programme doit inclure 1) nom du programme 2 taille et longueur d’outil 3 méthode de parcours d’outil d’usinage 4 surépaisseur d ’usinage 5 couteau rugueux ou léger 6 nom de fichier image 18. diagramme de gestion graphique de l’ordinateur doit scinder correctement la gestion, il est préférable de créer un catalogue de un produit, une partie d'un nom différent, tel que la carte de cuivre nommée A10, le modèle précédent peut être A10C, la carte modèle avant est nommée A10CAV, la carte de cuivre détachée est nommée A10S1, ce qui la rend plus claire. 19. Conversion de format de logiciel différent: La communication avec AutoCAD, MastCAM7 ou une version ultérieure peut lire directement les fichiers DWG; les versions inférieures à 7 versions peuvent être converties au format DXF en autocad. Les autres logiciels de FAO tels que (Cimtron, Pro / e, UG) peuvent d’abord être convertis au format IGS.

Utilisation 31.DNC:

Une fois le programme terminé, après inspection, il n'y a plus de problème, vous pouvez le copier sur l'ordinateur DNC pour le traitement effectif. Il existe deux méthodes pour copier le programme. Ensuite, démarrez le logiciel DNC, recherchez le programme à exécuter, appuyez sur Entrée.

32. Système de coordonnées:

Il existe trois types, le système de coordonnées mécanique, le système de coordonnées d'usinage et le système de coordonnées temporaire. Le système de coordonnées mécanique, le point zéro mécanique est un point de référence sur la machine. Après chaque mise sous tension, le point d'origine est déterminé après la mise à zéro. La position du point zéro mécanique est déterminée par l'usine de la machine et ne doit pas être modifiée. Le système de coordonnées d'usinage est utilisé pour l'usinage de la pièce. C'est le système de sous-coordonnées du système de coordonnées mécanique. Prenez un point dans le système de coordonnées mécanique (généralement le point central de la pièce) comme origine des coordonnées et enregistrez la valeur des coordonnées mécaniques de ce point comme usinage. L'origine de la série de coordonnées, vous pouvez définir le système de coordonnées d'usinage. Système de coordonnées temporaire: à tout moment, chaque point est effacé de l’origine des coordonnées. La valeur de coordonnée correspond également à trois coordonnées: valeur de coordonnée mécanique, valeur de coordonnée d'usinage, valeur de coordonnée temporaire (également appelée valeur de coordonnée relative) 22. Valeur de filtre couramment utilisée: valeur de filtre commune 0,001 ~ 0,02, rayon de filtre R = 0,1 ~ 0,5 . La trajectoire de couteau grossier prend une grande valeur, la trajectoire de couteau de surface légère prend une petite valeur, le rayon de la surface est plus petit et la grande valeur est plus grande. La filtration peut effectivement réduire la capacité du programme et la fraise est plus lisse, mais trop grande affecte la précision de l'usinage.