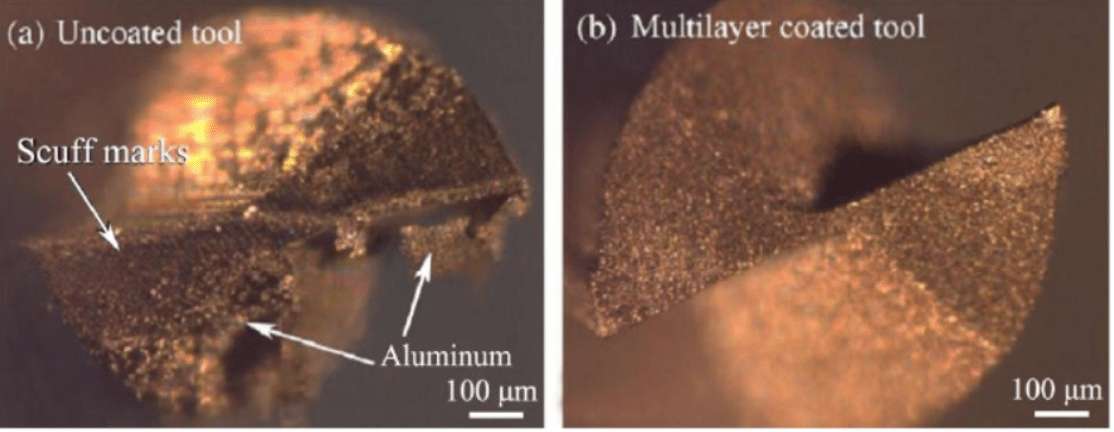

1. Diamant CVD Introduction Le diamant par dépôt chimique en phase vapeur (CVD) désigne l'utilisation de la méthode CVD, dans des conditions de basse pression, avec des gaz contenant du carbone tels que H2 et CH4 comme gaz de réaction, dans des réactions chimiques dans des conditions assistées par plasma et à certaines températures. , résultant en un dépôt de particules solides de diamant obtenu sur la surface du substrat chauffé. Semblable au diamant naturel, le diamant CVD est un cristal d'un seul atome de carbone et appartient à un système cubique. Chaque atome de carbone dans le cristal forme une liaison covalente avec l'orbitale hybride sp 4 et 4 autres atomes de carbone, et possède une force de liaison et une stabilité élevées. Nature et directionalité; la longueur de la liaison et l'angle de la liaison entre les atomes de carbone et les atomes de carbone sont égaux et ils sont disposés dans une structure de réseau spatiale idéale, ce qui permet aux diamants CVD de présenter des propriétés mécaniques, thermiques, optiques et électriques comparables à celles des diamants naturels. Des performances globales Comme nous le savons tous, les réserves de diamants naturels dans le monde naturel, les coûts miniers sont élevés, le prix est élevé, il est difficile de promouvoir largement l’application dans le domaine industriel. Par conséquent, la synthèse du diamant par des méthodes artificielles telles que la haute température et la haute pression (HTHP) et le CVD est progressivement devenue le principal moyen permettant à la population d’obtenir ces excellents matériaux aux propriétés excellentes. Les produits de diamant synthétisés par la méthode HTHP sont généralement à l'état de particules monocristallines discrètes. Bien que la méthode HTHP ait été capable de synthétiser de grands monocristaux d’un diamètre supérieur à 10 mm grâce au développement de la science et de la technologie, les produits actuels sont toujours essentiellement des monocristaux d’un diamètre de 5 mm ou moins. Et principalement de la poudre de diamant. En revanche, la taille du monocristal de diamant synthétisé par le procédé CVD est déterminée par la taille du germe cristallin, et un monocristal de diamant de plus grande taille peut également être obtenu en utilisant des méthodes de croissance multiple et de croissance «en mosaïque». En outre, le procédé CVD peut également être utilisé pour préparer des films autosupportés en diamant de grande surface par dépôt hétéroépitaxial ou pour revêtir des diamants à la surface de diverses formes complexes afin de former un revêtement résistant à l'usure ou protecteur, ce qui élargit considérablement l'application du procédé. diamant. On peut constater que le diamant CVD a de très nombreuses perspectives d’applications dans de nombreux domaines tels que l’usinage, la défense et l’industrie nucléaire. Parmi ceux-ci, l’application dans l’industrie d’usinage comprend principalement des rectifieuses, des stylos, des outils de coupe variés, etc. Lorsqu’ils sont utilisés sous ces aspects, seuls la dureté, la résistance à l’usure et la stabilité chimique du diamant sont en jeu et la transparence n’est pas suffisante. Champs obligatoires. Les propriétés telles que la perte diélectrique et la préparation du produit sont relativement faciles, de sorte que l’application sur l’outil est le domaine principal de l’application industrielle à grande échelle du diamant CVD.2. Outils au carbure revêtus de diamant CVD Les outils de coupe au diamant actuellement sur le marché comprennent principalement des outils diamantés monocristallins, des outils en diamant polycristallin (PCD), des outils de soudage à couche épaisse de diamant et des outils revêtus de diamant. Les deux derniers sont des applications de diamant CVD en tant qu'outil. Parmi ceux-ci, l'outil de soudage à couche épaisse de diamant est généralement préparé en découpant un film épais en diamant autoportant CVD d'une épaisseur de 0,3 mm ou plus, puis en le soudant sur un substrat. Étant donné que les couches épaisses de diamant peuvent être découpées dans n’importe quelle forme en deux dimensions, elles sont moins chères et plus flexibles que les outils à cristal unique. De plus, les co-liaisons ne sont pas incluses dans les couches épaisses de diamant par rapport aux outils PCD. Précision d'usinage élevée et taux d'usure élevé.Pour les outils revêtus de diamant, la méthode CVD est utilisée pour appliquer un revêtement de diamant d'épaisseur inférieure à 30 µm sur la surface du corps de l'outil. Par rapport aux trois autres outils, la méthode CVD peut appliquer le diamant aux outils aux formes complexes, y compris divers forets, fraises, etc. et comme la couche de diamant est mince et que le temps de dépôt est court, l’outil revêtu n’a pas besoin d’être suivi. Le traitement, donc le coût est faible. Par conséquent, l'analyse actuelle du marché des outils est généralement convaincue que les outils revêtus de diamant CVD seront l'un des axes de développement les plus importants de l'industrie des outils. Parmi les nombreux matériaux d’outils, le carbure cémenté WC-Co est le plus largement utilisé. Il présente non seulement une dureté élevée, une excellente stabilité thermique, mais également une résistance élevée et une bonne ténacité. C'est le revêtement de diamant idéal. Matériau de base de l'outil de calque. Les outils de coupe en carbure revêtus de diamant CVD revêtus de diamant CVD préparés à partir de diamant CVD sur la surface de carbure cémenté WC-Co peuvent parfaitement combiner l’excellente résistance du diamant, sa dissipation thermique et la bonne ténacité du carbure cémenté. Résolvez efficacement la contradiction entre la dureté et la ténacité des matériaux d'outils existants et améliorez considérablement les performances de coupe et la durée de vie des outils en carbure. Dans le métal non ferreux et ses alliages, diverses particules ou matériaux composites renforcés par des fibres, traitement de la céramique à haute performance et autres matériaux Ce domaine a de nombreuses perspectives d’application. 1 Tranchants de (a) l'outil non revêtu et (b) de l'outil revêtu de diamant après les tests de coupeFig. 2 Des canaux représentatifs fraisés en alliage d'aluminium après avoir été coupés par (a) un outil non revêtu et (b) un outil revêtu de diamant En résumé, les outils en carbure revêtu de diamant présentent d'excellentes performances en termes de tournage, de fraisage et de perçage. Par exemple, l'usure du tranchant est faible, la durée de vie est longue et l'usinage n'est pas "collant" et une grande précision de traitement. Par conséquent, par rapport aux autres outils, les outils en carbure revêtus de diamant peuvent mieux répondre aux exigences de traitement des nouveaux matériaux actuels et du découpage ultra-précis. 3. Problèmes et solutions des outils en carbure revêtus de diamant par CVDBien qu'un grand nombre de résultats de recherche aient montré que les outils en carbure revêtu de diamant par CVD offrent d'excellentes performances et une longue durée de vie, certains fabricants ont signalé des essais de production réussis chez eux et à l'étranger. Mais jusqu'à présent, cet outil n'a pas été appliqué dans la production industrielle à grande échelle. La raison principale est que les outils revêtus de diamant actuellement produits posent encore des problèmes tels que la faible force de liaison entre le revêtement et le substrat, la grande rugosité de la surface du revêtement de diamant et la mauvaise qualité. Parmi eux, la faible force de liaison du revêtement est un obstacle technique clé qui limite l'application à grande échelle de cet outil. La principale raison de la faible force de liaison des revêtements diamantés est la présence de phases co-liées dans les substrats en carbure cémenté. Aux températures de dépôt de diamant CVD (600 ~ 1200 ° C), Co a une pression de vapeur saturante élevée, se diffusera rapidement à la surface du substrat, inhibera la nucléation et la croissance du diamant et catalysera la formation de graphite et de carbone amorphe, conduisant à un revêtement en diamant et La force de liaison entre les substrats en carbure cémenté est réduite. En outre, la différence de propriétés physiques telles que la constante de réseau, la dureté et le coefficient de dilatation thermique (CTE) entre le diamant et le carbure cémenté est également une cause majeure de la faible force de liaison du revêtement.Le diamant est un cube cubique centré sur la face. cristal avec une constante de réseau a0 = 0,35667 nm, une dureté de 60 ~ 100 GPa et un CTE de 0,8 ~ 4,5 x 10-6 / ° C. Le carbure cémenté est constitué principalement de particules de WC et d’un liant de Co. WC Pour la structure cristalline hexagonale compacte, la constante de réseau a = 0,30008 nm, c = 0,47357 nm, la dureté du carbure cémenté est d'environ 17 GPa et le CTE d'environ 4,6 × 10-6 / ° C. Ces différences entraîneront un revêtement en diamant et la contrainte thermique à l’interface du substrat en carbure cémenté ne favorise pas l’adhérence du revêtement en diamant sur le substrat en carbure cémenté. Un grand nombre d’études ont montré que le prétraitement de la surface du revêtement Le substrat de carbure pour réduire l’effet néfaste du liant de Co sur le dépôt du revêtement de diamant est la méthode la plus efficace pour améliorer la résistance de la liaison du substrat de revêtement diamant / carbure cémenté. Les principales méthodes de prétraitement actuelles incluent: (1) Traitement de surface par enlèvement de surfaceCette méthode utilise généralement des moyens physiques ou chimiques pour éliminer le Co de la couche superficielle de WC-Co afin de supprimer ou d’éliminer son influence négative et d’améliorer la force de liaison du diamant. revêtement et le substrat. Parmi ceux-ci, le plus largement utilisé dans l'industrie est la «méthode en deux étapes acide-base», qui utilise la solution de Murakami (KOH 1: 1: 10 + K3 [Fe (CN) 6] + H2O) pour corroder le WC. particules et rugueux l'alliage dur. La surface a ensuite été attaquée à l'aide d'une solution d'acide caroique (H2SO4 + H2O2) pour éliminer la surface. Co. Ce procédé peut inhiber l'effet catalytique négatif de Co dans une certaine mesure et améliorer la force de liaison du revêtement de diamant. Cependant, après le traitement, il se formera une zone lâche près du substrat près de la couche de surface, réduira la résistance à la rupture de l'outil revêtu et le Co Plus le contenu du liant est élevé, plus l'impact sur la performance de l'outil est sévère. ( 2) Appliquer une méthode de couche de transition. La méthode consiste à préparer une ou plusieurs couches de couche de transition entre le revêtement de diamant et le substrat en carbure cémenté afin de bloquer la diffusion de Co et de supprimer son effet catalytique négatif sur le dépôt de diamant. Grâce à un choix et à une conception raisonnables des matériaux, la couche de transition préparée peut également réduire le changement brusque des propriétés physiques de l’interface et réduire les contraintes thermiques causées par les différences de propriétés physiques telles que le CTE entre le revêtement et le substrat. L'application de la méthode de la couche de transition n'endommage généralement pas la couche superficielle du substrat et n'affecte pas les propriétés mécaniques telles que la résistance à la rupture de l'outil de revêtement. Elle permet également de préparer des revêtements de diamant CVD sur des carbures cémentés à haute teneur en Co , et par conséquent, recherche et améliore actuellement la méthode WC-. La méthode préférée pour lier le revêtement de diamant sur la surface du substrat de Co.4. Sélection des couches de transition et des méthodes de préparation Selon l'analyse précédente, l'application de la méthode des couches de transition peut supprimer efficacement l'effet catalytique négatif de Co et ne pas endommager la matrice. Cependant, pour atteindre efficacement la fonction d’augmentation de la résistance de liaison du revêtement de diamant, le choix du matériau et le procédé de préparation de la couche de transition sont très importants. Le choix des matériaux de la couche de transition nécessite généralement plusieurs principes: (1) Il présente une bonne stabilité thermique. La température de dépôt du revêtement de diamant est généralement de 600 à 1 200 ° C, le matériau de la couche de transition peut supporter des températures plus élevées, ne se ramollit pas et (2) Il est préférable de placer le diamant et le carbure cémenté dans les propriétés de dureté et de coefficient de dilatation thermique afin de réduire le stress thermique causé par les performances de mésappariement; (3) Empêche la migration de Co à la surface lors du dépôt de diamant ou réagit avec Co pour former des composés stables; 4) Il a une bonne compatibilité avec les matériaux en diamant. Le diamant peut se nucléer et croître à la surface de la couche de transition. Au stade de la nucléation, le diamant peut se nucléer rapidement et avoir une vitesse de nucléation élevée. (5) Les propriétés chimiques sont stables et ont une certaine résistance mécanique, de manière à éviter la formation d'une couche intermédiaire souple et à affecter négativement les performances du revêtement. À l’heure actuelle, les gens étudient et utilisent de plus en plus de couches de transition, notamment des métaux, des métaux en carbone / nitrures et des couches de transition composites composées de ces métaux. Parmi ceux-ci, Cr, Nb, Ta, Ti, Al et Cu sont généralement utilisés en tant que matériaux de couche de transition pour la couche de transition en métal, et le PVD, la galvanoplastie et le placage autocatalytique sont couramment utilisés comme méthodes de préparation, et la méthode PVD est le plus largement utilisé. Les résultats montrent que la couche de transition formée par le métal carbone-philique est plus efficace pour améliorer la force de liaison du revêtement de diamant que le métal au carbone faible. Au cours de la phase initiale de dépôt de diamant, une couche de carbure est d'abord formée à la surface de la couche métallique et cette couche de carbure facilite la nucléation et la croissance du diamant. Cependant, la couche de transition métallique a un grand CTE et une forte exigence d'épaisseur. Si elle est trop épaisse, cela conduira à une augmentation de la contrainte thermique, diminuera la force de liaison et sera trop mince pour bloquer complètement la diffusion externe de Co. En outre, la couche de transition métallique est relativement douce, ce qui revient à ajouter une couche molle au milieu de la phase dure, qui ne favorise pas le degré d'adaptation des performances du système de revêtement.La dureté de la couche de transition carbone / nitrure est supérieure à celle du métal pur, et il n'y a aucun problème de réduction la performance d'utilisation de l'outil revêtu. WC, TiC, TaC, TaN, CrN, TiN et SiC sont actuellement les composés de couche de transition les plus étudiés et les plus utilisés. De telles couches de transition sont généralement préparées par pulvérisation cathodique à magnétron réactif et par d'autres procédés. Des études ont montré que la couche de transition carbone / nitrure peut effectivement bloquer la diffusion du Co et permettre ainsi une certaine amélioration de la force de liaison du revêtement de diamant. Le degré d'amélioration de la résistance de liaison de telles couches de transition dépend généralement de l'adaptation du CTE de la couche de transition à la matrice et au diamant, de la structure de la couche de transition et de la mouillabilité du matériau de la couche de transition et du diamant.Common Les carbures métalliques ont un CTE inférieur à celui des nitrures métalliques et, lorsque des couches de transition en carbure sont utilisées, les diamants peuvent être nucléés directement sur la couche de transition, ce qui réduit le temps de nucléation par rapport aux couches de transition métalliques et nitrures. Nous pouvons en déduire que les carbures sont l’un des matériaux de couche de transition les plus idéaux. Parmi ces matériaux en carbure métallique, HfC, NbC, Ta C et similaires ont un CTE relativement faible. En outre, le carbure de silicium non métallique SiC présente le plus faible CTE parmi tous les carbures (β-SiCCTE = 3,8 × 10-6 / ° C), qui se situe entre le carbure cémenté et le diamant. Par conséquent, il existe de nombreuses études sur la couche de transition SiC. Par exemple, Cabral G et Hei Hongjun ont utilisé un procédé de CVD pour préparer une couche de transition de SiC à la surface d'un carbure cémenté en vue du dépôt d'un revêtement de diamant. Les résultats montrent que la couche de transition en SiC peut effectivement améliorer la liaison entre le revêtement en diamant et le substrat en carbure cémenté. Intensité, mais le procédé CVD permet de préparer directement un revêtement en SiC sur la surface du carbure cémenté. pas facile d’être trop élevé (généralement <6%), et la température de dépôt doit être contrôlée dans une plage basse (généralement 800 ° C ou plus). Ceci est principalement dû au fait que l'action catalytique de la phase de co-liant est importante à haute température, ce qui entraîne la formation de whiskers de SiC. Il existe une grande quantité de vides entre les whiskers et ne peut pas être utilisé comme couche de transition. . Cependant, à basses températures de dépôt, des revêtements de SiC amorphes et lâches sont susceptibles de se produire. Par conséquent, une plage de température de dépôt dense, continue et satisfaisant à l'utilisation en tant que couche tampon de la couche de revêtement de SiC est réduite. Par conséquent, lorsque certains chercheurs utilisent du SiC en tant que couche de transition, afin d’obtenir une force de liaison élevée, il est d’abord nécessaire d’utiliser une attaque chimique pour éliminer le Co dans la couche d’alliage dur. Par conséquent, l'action catalytique de Co est devenue l'un des facteurs clés limitant l'utilisation de SiC en tant que couche de transition. La couche de transition composite est généralement un revêtement multicouche composé d'une combinaison d'au moins deux types de métal ou de carbone métallique / matériaux nitrurés. À l'heure actuelle, il existe de nombreuses couches de transition composites comprenant W / Al, W / WC, CrN / Cr et ZrN /. Mo, TaN-Mo et 9x (TaN / ZrN) / TaN / Mo, etc., sont également principalement des méthodes PVD ou CVD. De telles couches de transition comprennent généralement une couche barrière de diffusion de Co et une couche favorisant la nucléation de type diamant, c'est-à-dire que les exigences fonctionnelles de la couche de transition sont pleinement satisfaites en utilisant un matériau multicouche raisonnable. Comparée à la couche de transition à un seul métal et à la couche de transition carbone / nitrure, la couche de transition composite est plus propice à l'amélioration de la résistance de la liaison entre le revêtement de diamant et le substrat en carbure cémenté. Cependant, pour obtenir une couche de transition composite offrant d'excellentes performances, il est généralement nécessaire de procéder à une sélection et à une conception raisonnables du matériau. Sinon, l'effet attendu pourrait ne pas être obtenu en raison de grandes différences dans les propriétés physiques des matériaux ou du nombre accru d'interfaces. Du point de vue de la méthode de préparation de la couche de transition, les chercheurs utilisent actuellement principalement le dépôt physique en phase vapeur (PVD), galvanoplastie, électrolyse, et CVD pour préparer la couche de transition. La couche de transition obtenue et la matrice sont généralement liées physiquement ou n'existent que. Couche de diffusion d'une épaisseur de quelques nanomètres, qui ajoute une ou plusieurs nouvelles interfaces entre le substrat de revêtement de diamant / ciment. Un changement soudain des propriétés physiques telles que le CTE et la dureté entre le matériau de la couche de transition et le WC-Co entraînera également des problèmes de contrainte interfaciale, et cette contrainte interfaciale augmentera avec l'augmentation de l'épaisseur de la couche de transition et du nombre de couches de transition. affectant dans une certaine mesure. Augmentation de la force de liaison. En outre, mis à part le SiC, il existe encore de grandes différences de propriétés, telles que le CTE et la dureté, entre les autres matériaux de la couche de transition et les diamants, ce qui ne favorise pas l'amélioration de la résistance de la liaison. Par conséquent, pour explorer un nouveau procédé de préparation de la couche de transition, pour obtenir une couche de transition avec un gradient de composition et de composition et pour éviter les contraintes d'interface causées par la nouvelle interface, il est particulièrement important d'améliorer la force de liaison du diamant. enrobage.

Source: Meeyou Carbide