टंगस्टन कार्बाइड एक आदर्श उपकरण सामग्री क्यों है?

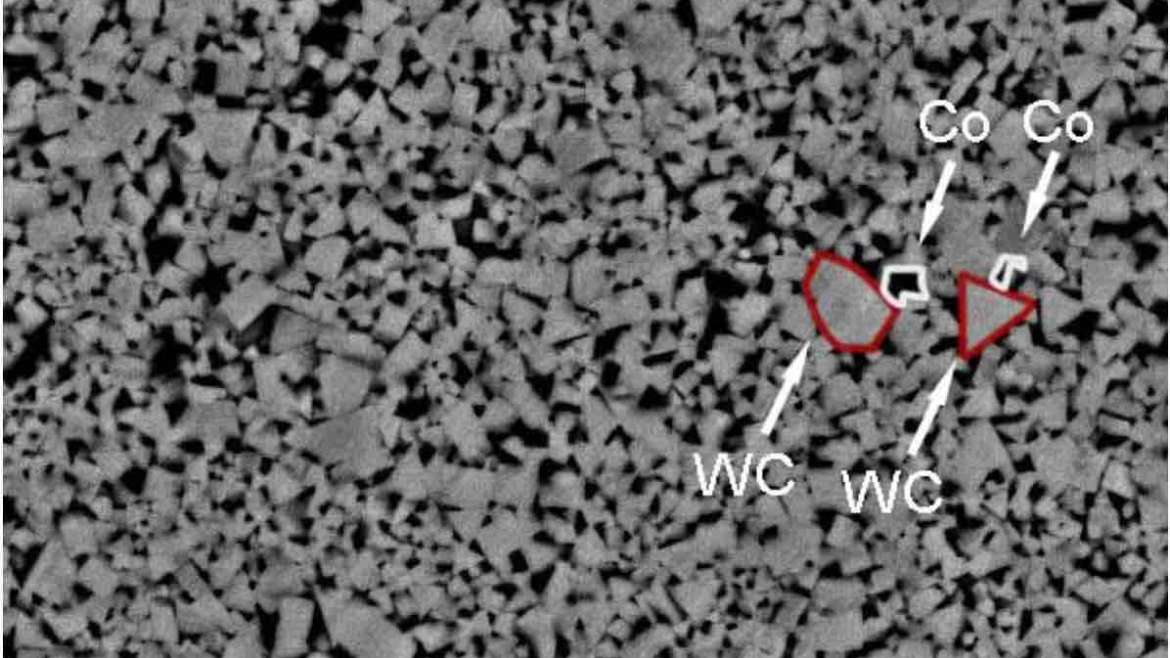

टंगस्टन कार्बाइड सबसे अधिक व्यापक रूप से प्रयुक्त उच्च गति मशीनिंग (HSM) उपकरण सामग्री है जिसका निर्माण पाउडर धातु विज्ञान द्वारा किया जाता है, जिसमें कठोर कार्बाइड (आमतौर पर टंगस्टन कार्बाइड WC) कण और एक नरम धातु बंधन होता है। रचना। वर्तमान में, विभिन्न रचनाओं के साथ सैकड़ों WC- आधारित टंगस्टन कार्बाइड हैं, जिनमें से अधिकांश कोबाल्ट (Co) को बांधने की मशीन के रूप में उपयोग करते हैं। निकेल (नी) और क्रोमियम (सीआर) का उपयोग आमतौर पर बाइंडर तत्वों में भी किया जाता है, और अन्य योजक जोड़े जा सकते हैं। कुछ मिश्र धातु तत्व।

क्यों इतने सारे कार्बाइड ग्रेड हैं? उपकरण निर्माता किसी विशेष काटने की प्रक्रिया के लिए सही उपकरण सामग्री का चयन कैसे करते हैं? इन सवालों का जवाब देने के लिए, आइए पहले उन विभिन्न गुणों को समझें जो टंगस्टन कार्बाइड को एक आदर्श उपकरण सामग्री बनाते हैं।

टंगस्टन कार्बाइड क्या है? - कठोरता और क्रूरता की एकता

WC-Co टंगस्टन कार्बाइड का कठोरता और क्रूरता दोनों में एक अनूठा लाभ है। टंगस्टन कार्बाइड (WC) में अपने आप में बहुत अधिक कठोरता (कोरन्डम या एल्यूमिना से परे) होती है और ऑपरेटिंग तापमान बढ़ने पर इसकी कठोरता कम हो जाती है। हालांकि, इसमें पर्याप्त क्रूरता का अभाव है, जो उपकरण काटने के लिए एक आवश्यक संपत्ति है। टंगस्टन कार्बाइड की उच्च कठोरता का लाभ उठाने और इसकी कठोरता में सुधार करने के लिए, टंगस्टन कार्बाइड को बांड करने के लिए धातु की बाइंडरों का उपयोग किया जाता है ताकि सामग्री में कठोरता हो और उच्च गति वाले स्टील से अधिक हो सके, जबकि इसकी काटने की प्रक्रिया का सामना करने में सक्षम हो। काटने का बल। इसके अलावा, यह उच्च गति मशीनिंग द्वारा उत्पादित काटने के उच्च तापमान का सामना कर सकता है।

आज, लगभग सभी WC- सह उपकरण और आवेषण लेपित हैं, इसलिए मैट्रिक्स सामग्री की भूमिका कम महत्वपूर्ण लगती है। लेकिन वास्तव में, यह WC-Co सामग्री की लोच का उच्च मापांक है (कठोरता का माप, WC-Co के कमरे का तापमान मापांक लगभग उच्च गति वाले स्टील का लगभग तीन गुना है) एक गैर-विकृत सब्सट्रेट प्रदान करता है परत। WC- सह मैट्रिक्स भी आवश्यक क्रूरता प्रदान करता है। ये गुण WC-Co सामग्रियों के मूल गुण हैं, लेकिन वे टंगस्टन कार्बाइड पाउडर का उत्पादन करते समय सामग्री संरचना और माइक्रोस्ट्रक्चर के अनुरूप भी हो सकते हैं। इसलिए, एक विशेष प्रक्रिया के लिए उपकरण के प्रदर्शन की उपयुक्तता प्रारंभिक मिलिंग प्रक्रिया पर काफी हद तक निर्भर करती है।

टंगस्टन कार्बाइड के लिए मिलिंग प्रक्रिया क्या है?

टंगस्टन कार्बाइड पाउडर को टंगस्टन (W) पाउडर को कार्बोनेट करके प्राप्त किया जाता है। टंगस्टन कार्बाइड पाउडर के गुण, विशेष रूप से इसके कण आकार, मुख्य रूप से कच्चे टंगस्टन पाउडर के कण आकार और तापमान और carburization के समय पर निर्भर करते हैं। रासायनिक नियंत्रण भी महत्वपूर्ण है, और कार्बन सामग्री को स्थिर रखा जाना चाहिए (वजन के 6.13% के सैद्धांतिक अनुपात के करीब)। एक बाद की प्रक्रिया द्वारा कण आकार को नियंत्रित करने के लिए, कार्बोराइजिंग उपचार से पहले थोड़ी मात्रा में वैनेडियम और / या क्रोमियम को जोड़ा जा सकता है। विभिन्न डाउनस्ट्रीम प्रक्रिया की स्थिति और विभिन्न अंतिम प्रसंस्करण अनुप्रयोगों के लिए विशिष्ट टंगस्टन कार्बाइड कण आकार, कार्बन सामग्री, वैनेडियम सामग्री और क्रोमियम सामग्री के संयोजन की आवश्यकता होती है, और इन संयोजनों में भिन्नताएं विभिन्न टंगस्टन कार्बाइड पाउडर की एक किस्म का उत्पादन कर सकती हैं।

जब टंगस्टन कार्बाइड पाउडर मिलाया जाता है और टंगस्टन कार्बाइड पाउडर के एक निश्चित ग्रेड का उत्पादन करने के लिए धातु के बंधन के साथ जमीन होती है, तो विभिन्न संयोजनों को नियोजित किया जा सकता है। सबसे अधिक इस्तेमाल किया जाने वाला कोबाल्ट सामग्री वजन से 3% से 25% है, और उपकरण के संक्षारण प्रतिरोध को बढ़ाने के लिए निकल और क्रोमियम की आवश्यकता होती है। इसके अलावा, अन्य मिश्र धातु घटकों को जोड़कर धातु के बंधन को और बेहतर बनाया जा सकता है। उदाहरण के लिए, डब्लूसी-सह टंगस्टन कार्बाइड के लिए नाइओबियम का जोड़ इसकी कठोरता को कम किए बिना कठोरता में काफी सुधार कर सकता है। बाइंडर की मात्रा बढ़ने से टंगस्टन कार्बाइड की कठोरता भी बढ़ सकती है, लेकिन यह इसकी कठोरता को कम कर देगा।

टंगस्टन कार्बाइड कणों के आकार को कम करने से सामग्री की कठोरता बढ़ सकती है, लेकिन सिंटरिंग प्रक्रिया में टंगस्टन कार्बाइड के कण आकार अपरिवर्तित रहना चाहिए। सिंटरिंग के समय, टंगस्टन कार्बाइड के कणों को विघटन और पुन: वर्षा की प्रक्रिया द्वारा संयोजित और विकसित किया जाता है। वास्तविक sintering प्रक्रिया में, एक पूरी तरह से घने सामग्री बनाने के लिए, धातु बंधन को एक तरल अवस्था में बदल दिया जाता है (जिसे तरल चरण sintering कहा जाता है)। टंगस्टन कार्बाइड कणों की वृद्धि दर को वैनेडियम कार्बाइड (VC), क्रोमियम कार्बाइड (Cr3C2), टाइटेनियम कार्बाइड (TiC), टैंटलम कार्बाइड (TaC), और नाइओबियम कार्बाइड (NbC) सहित अन्य संक्रमण धातु कार्बाइड को जोड़कर नियंत्रित किया जा सकता है। इन धातु कार्बाइड को आमतौर पर टंगस्टन कार्बाइड पाउडर के मिश्रण और मिलिंग के दौरान धातु के बाइंडर के साथ मिलाया जाता है, हालांकि टंगस्टन कार्बाइड पाउडर को कैब्रिअलाइज़ करते समय वैनेडियम कार्बाइड और क्रोमियम कार्बाइड भी बन सकते हैं।

टंगस्टन कार्बाइड पाउडर के ग्रेड को पुनर्नवीनीकरण ठोस कार्बाइड सामग्री से भी उत्पादित किया जा सकता है। टंगस्टन कार्बाइड के पुनर्चक्रण और पुन: उपयोग से टंगस्टन कार्बाइड उद्योग में एक लंबा इतिहास रहा है और यह उद्योग की संपूर्ण आर्थिक श्रृंखला का एक महत्वपूर्ण हिस्सा है, जो सामग्री की लागत को कम करने, प्राकृतिक संसाधनों के संरक्षण और अपशिष्ट पदार्थों से बचने में मदद करता है। हानिकारक निपटान। अपशिष्ट टंगस्टन कार्बाइड को आम तौर पर एपीटी (अमोनियम पैराटुंग्स्टेट) प्रक्रिया, जस्ता वसूली प्रक्रिया या पुलीकरण द्वारा पुन: उपयोग किया जा सकता है। इन "पुनर्नवीनीकरण" टंगस्टन कार्बाइड पाउडर में आम तौर पर बेहतर, पूर्वानुमानित घनत्व होता है क्योंकि उनकी सतह का क्षेत्र टंगस्टन कार्बाइड पाउडर से सीधे टंगस्टन कार्बुराइजिंग प्रक्रिया से बना होता है।

धातु के बंधन के साथ टंगस्टन कार्बाइड पाउडर के मिश्रण के लिए प्रसंस्करण की स्थिति भी महत्वपूर्ण प्रक्रिया पैरामीटर हैं। दो सबसे आम मिलिंग तकनीक बॉल मिलिंग और अल्ट्राफाइन मिलिंग हैं। दोनों प्रक्रियाएं मिल्ड पाउडर को समान रूप से मिश्रित करने और कण आकार को कम करने की अनुमति देती हैं। वर्कपीस के आकार को बनाए रखने के लिए वर्कपीस को पर्याप्त ताकत देने की अनुमति देने के लिए और ऑपरेटर या रोबोट को ऑपरेशन के लिए वर्कपीस को चुनने की अनुमति देने के लिए, आमतौर पर मिलिंग के दौरान एक कार्बनिक बाइंडर जोड़ना आवश्यक होता है। ऐसे बाइंडर की रासायनिक संरचना प्रेस किए गए वर्कपीस के घनत्व और ताकत को प्रभावित कर सकती है। ऑपरेशन को सुविधाजनक बनाने के लिए, उच्च शक्ति वाले बांधने की मशीन को जोड़ने के लिए बेहतर है, लेकिन इससे दबाव कम हो जाता है और हार्ड ब्लॉक हो सकता है, जिसके परिणामस्वरूप अंतिम उत्पाद में दोष हो सकते हैं।

मिलिंग पूरा हो जाने के बाद, पाउडर को आम तौर पर एक मुक्त बहने वाले द्रव्यमान का उत्पादन करने के लिए स्प्रे किया जाता है जो कार्बनिक बाइंडर द्वारा एकत्र किया जाता है। ऑर्गेनिक बाइंडर की संरचना को समायोजित करके, इन एग्लोमेरेट्स की तरलता और चार्ज घनत्व को आवश्यकताओं के अनुरूप बनाया जा सकता है। मोटे या महीन कणों की जांच करके, मोल्ड गुहा में लोड होने पर एग्लोमेरेट्स के कण आकार वितरण को अच्छी तरलता सुनिश्चित करने के लिए आगे सिलवाया जा सकता है।

टंगस्टन कार्बाइड वर्कपीस की निर्माण विधि क्या है?

कार्बाइड वर्कपीस को विभिन्न प्रक्रियाओं द्वारा बनाया जा सकता है। वर्कपीस के आकार, आकार की जटिलता के स्तर और उत्पादन के आकार के आधार पर, अधिकांश कटिंग आवेषण को एक शीर्ष और नीचे दबाव कठोर मोल्ड का उपयोग करके ढाला जाता है। प्रत्येक प्रेस पर वर्कपीस के वजन और आकार की स्थिरता बनाए रखने के लिए, यह सुनिश्चित करना आवश्यक है कि गुहा में बहने वाले पाउडर (द्रव्यमान और मात्रा) की मात्रा बिल्कुल समान है। पाउडर की तरलता मुख्य रूप से एग्लोमेरेट्स के आकार वितरण और जैविक बांधने की विशेषताओं द्वारा नियंत्रित की जाती है। एक ढाला वर्कपीस (या "रिक्त") गुहा में लोड पाउडर को 10-80 ksi (किलोपाउंड प्रति वर्ग फुट) के मोल्डिंग दबाव को लागू करके बनाया जा सकता है।

अत्यंत उच्च मोल्डिंग दबावों पर भी, कठोर टंगस्टन कार्बाइड के कण विकृत या टूटे हुए नहीं होते हैं, और कार्बनिक बांधने की मशीन को टंगस्टन कार्बाइड कणों के बीच की खाई में दबाया जाता है, जिससे कण की स्थिति ठीक होती है। उच्च दबाव, टंगस्टन कार्बाइड कणों का बंधन और वर्कपीस का संघनन घनत्व जितना अधिक होगा। वर्गीकृत टंगस्टन कार्बाइड पाउडर के मोल्डिंग गुण धातु बाइंडर की मात्रा, टंगस्टन कार्बाइड कणों के आकार और आकार के आधार पर भिन्न हो सकते हैं, जिस हद तक एग्लोमेरेट्स बनते हैं, और कार्बनिक बाइंडर की संरचना और मात्रा। टंगस्टन कार्बाइड पाउडर के ग्रेड की दबाव विशेषताओं पर मात्रात्मक जानकारी प्रदान करने के लिए, यह आमतौर पर पाउडर निर्माता द्वारा मोल्डिंग घनत्व और मोल्डिंग दबाव के बीच पत्राचार स्थापित करने के लिए डिज़ाइन किया गया है। यह जानकारी सुनिश्चित करती है कि आपूर्ति किया गया पाउडर टूलमेकर की मोल्डिंग प्रक्रिया के अनुरूप है।

बड़े आकार के कार्बाइड वर्कपीस या उच्च पहलू अनुपात (जैसे अंत मिल्स और ड्रिल बिट टांग) के साथ कार्बाइड वर्कपीस आमतौर पर एक लचीले बैग में टंगस्टन कार्बाइड पाउडर को समान रूप से दबाकर निर्मित किए जाते हैं। यद्यपि समतुल्य दबाने की विधि का उत्पादन चक्र मोल्डिंग विधि से अधिक लंबा है, उपकरण की निर्माण लागत कम है, इसलिए विधि छोटे बैच उत्पादन के लिए अधिक उपयुक्त है।

इस प्रक्रिया में पाउडर को एक बैग में चार्ज करना और बैग के मुंह को सील करना, फिर एक कक्ष में पाउडर से भरे बैग को रखना और एक हाइड्रोलिक उपकरण द्वारा 30-60 ksi का दबाव डालने के लिए दबाव डालना है। दबाए गए वर्कपीस को आमतौर पर सिंटरिंग से पहले विशिष्ट जियोमेट्री तक पहुंचाया जाता है। संघनन प्रक्रिया के दौरान वर्कपीस के संकोचन को समायोजित करने और पीसने की प्रक्रिया के लिए पर्याप्त भत्ता प्रदान करने के लिए बैग का आकार बढ़ाया जाता है। चूंकि प्रेस बनाने के बाद वर्कपीस को संसाधित किया जाता है, चार्ज की स्थिरता के लिए आवश्यकताएं मोल्डिंग विधि की तरह सख्त नहीं होती हैं, लेकिन यह सुनिश्चित करना अभी भी वांछनीय है कि प्रति लोड पाउडर की मात्रा समान है। यदि पाउडर का लोडिंग घनत्व बहुत छोटा है, तो बैग में लोड किया गया पाउडर अपर्याप्त हो सकता है, जिसके परिणामस्वरूप एक छोटा वर्कपीस आकार होता है और इसे स्क्रैप करना पड़ता है। यदि पाउडर का लोडिंग घनत्व बहुत बड़ा है, तो बैग में लोड पाउडर बहुत अधिक है, और प्रेस बनाने के बाद अधिक पाउडर निकालने के लिए वर्कपीस को संसाधित करने की आवश्यकता है। हालांकि अतिरिक्त पाउडर और बिखरे हुए हिस्सों को पुनर्नवीनीकरण किया जा सकता है, लेकिन इससे उत्पादकता कम हो जाएगी।

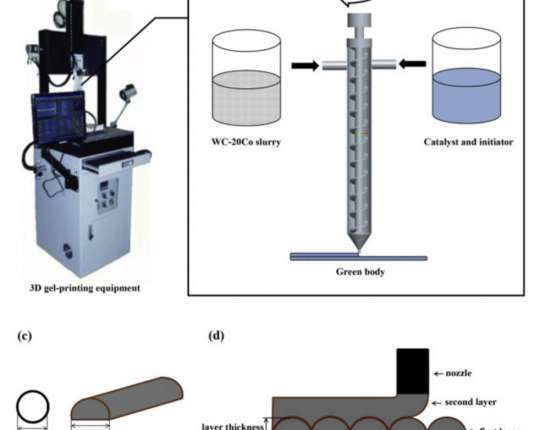

कार्बाइड वर्कपीस को एक्सट्रूज़न या इंजेक्शन मोल्डिंग द्वारा भी बनाया जा सकता है। एक्सट्रिमेट्रिक आकार के वर्कपीस के बड़े पैमाने पर उत्पादन के लिए एक्सट्रूज़न प्रक्रिया अधिक उपयुक्त है, जबकि इंजेक्शन मोल्डिंग प्रक्रिया का उपयोग आमतौर पर जटिल-आकार वाले वर्कपीस के बड़े पैमाने पर उत्पादन के लिए किया जाता है। दोनों मोल्डिंग प्रक्रियाओं में, टंगस्टन कार्बाइड पाउडर के ग्रेड को एक कार्बनिक बाइंडर में निलंबित कर दिया जाता है जो टूथपेस्ट जैसे टंगस्टन कार्बाइड मिश्रण को एकरूपता प्रदान करता है। मिश्रण तब या तो एक छेद के माध्यम से बाहर निकाला जाता है या एक मोल्ड गुहा में ढाला जाता है। टंगस्टन कार्बाइड पाउडर के ग्रेड की विशेषताएं मिश्रण में बाइंडर के लिए पाउडर का इष्टतम अनुपात निर्धारित करती हैं और बाहर निकालना छिद्र के माध्यम से या मोल्ड गुहा में मिश्रण के प्रवाह पर एक महत्वपूर्ण प्रभाव पड़ता है।

वर्कपीस को मोल्डिंग, इक्विलाइज़ेशन प्रेस, एक्सट्रूज़न या इंजेक्शन मोल्डिंग द्वारा बनाने के बाद, अंतिम सिन्टरिंग चरण से पहले कार्बनिक बाइंडर को वर्कपीस से हटाने की आवश्यकता होती है। सिंटरिंग वर्कपीस में छिद्रों को हटा देता है, जिससे यह पूरी तरह से (या काफी हद तक) घना हो जाता है। सिंटरिंग के समय, प्रेस-गठित वर्कपीस में धातु बंधन एक तरल बन जाता है, लेकिन वर्कपीस अभी भी केशिका बल और कण संपर्क की संयुक्त कार्रवाई के तहत अपना आकार बनाए रख सकता है।

सिंटरिंग के बाद, वर्कपीस की ज्यामिति समान रहती है, लेकिन आकार सिकुड़ जाता है। सिंटरिंग के बाद आवश्यक वर्कपीस आकार प्राप्त करने के लिए, टूल को डिज़ाइन करते समय संकोचन दर पर विचार किया जाना चाहिए। प्रत्येक उपकरण बनाने के लिए इस्तेमाल किए जाने वाले टंगस्टन कार्बाइड पाउडर के ग्रेड को डिजाइन करते समय, यह सुनिश्चित किया जाना चाहिए कि उपयुक्त दबाव में दबाए जाने पर इसका सही संकोचन हो।

लगभग सभी मामलों में, पापी वर्कपीस जिसे भी कहा जाता है कार्बाइड खाली पापी होने के बाद की जरूरत है। काटने के उपकरण के लिए सबसे बुनियादी उपचार अत्याधुनिक है। कई उपकरणों को पीसने और उनके ज्यामिति के ज्यामिति की आवश्यकता होती है। कुछ उपकरणों को ऊपर और नीचे की पीसने की आवश्यकता होती है; दूसरों को परिधीय पीसने की आवश्यकता होती है (काटने की धार तेज करने के साथ या बिना)। पीसने से सभी कार्बाइड पहनने से पुनर्नवीनीकरण किया जा सकता है।

टंगस्टन कार्बाइड की वर्कपीस कोटिंग कैसे तैयार करें?

कई मामलों में, तैयार भाग को लेपित करने की आवश्यकता होती है। कोटिंग चिकनाई और बढ़ी हुई कठोरता प्रदान करता है, और सब्सट्रेट को एक प्रसार अवरोध प्रदान करता है जो उच्च तापमान के संपर्क में होने पर ऑक्सीकरण को रोकता है। टंगस्टन कार्बाइड मैट्रिक्स कोटिंग के प्रदर्शन के लिए महत्वपूर्ण है। कस्टम मैट्रिक्स पाउडर की मुख्य विशेषताओं के अलावा, सब्सट्रेट की सतह के गुणों को रासायनिक चयन और सिंटरिंग प्रक्रिया के संशोधन के द्वारा अनुकूलित किया जा सकता है। कोबाल्ट के प्रवास के माध्यम से, अधिक कोबाल्ट को बाकी वर्कपीस के सापेक्ष 20-30 माइक्रोन की मोटाई में ब्लेड की सतह की सबसे बाहरी परत में समृद्ध किया जा सकता है, जिससे सब्सट्रेट की सतह परत को बेहतर क्रूरता प्रदान होती है, ताकि यह विरूपण के लिए मजबूत प्रतिरोध है।

उपकरण निर्माता अपनी स्वयं की निर्माण प्रक्रियाओं (जैसे कि डीवैक्सिंग विधियों, हीटिंग दरों, सिंटरिंग समय, तापमान और कार्बोनेटाइजिंग वोल्टेज) के आधार पर उपयोग किए गए कार्बाइड पाउडर के ग्रेड पर विशेष आवश्यकताओं को लागू कर सकते हैं। कुछ टूलमेकर वैक्यूम भट्टियों में वर्कपीस को पाप कर सकते हैं, जबकि अन्य गर्म आइसोस्टैटिक प्रेसिंग (HIP) सिंटरिंग भट्टियों का उपयोग कर सकते हैं (जो किसी भी अवशेषों को खत्म करने के लिए प्रक्रिया चक्र के अंत में वर्कपीस को दबाते हैं)। ध्यान में लीन होना)। वैक्यूम भट्ठी में पाप किए गए वर्कपीस को वर्कपीस के घनत्व को बढ़ाने के लिए एक गर्म आइसोस्टैटिक दबाने की प्रक्रिया के अधीन होने की आवश्यकता हो सकती है। कुछ उपकरण निर्माता कम कोबाल्ट सामग्री के साथ मिश्रण के पापी घनत्व को बढ़ाने के लिए उच्च वैक्यूम सिंटरिंग तापमान का उपयोग कर सकते हैं, लेकिन यह दृष्टिकोण माइक्रोस्ट्रक्चर मोटे कर सकता है। ठीक अनाज आकार बनाए रखने के लिए, एक छोटे टंगस्टन कार्बाइड कण आकार वाले पाउडर का उपयोग किया जा सकता है। विशिष्ट उत्पादन उपकरण से मेल खाने के लिए, टंगस्टन कार्बाइड पाउडर की कार्बन सामग्री पर डीवैक्सिंग की स्थिति और कारब्रीजिंग वोल्टेज की भी अलग-अलग आवश्यकताएं हैं।

इन सभी कारकों का टंगस्टन कार्बाइड उपकरण के माइक्रोस्ट्रक्चर और भौतिक गुणों पर महत्वपूर्ण प्रभाव पड़ता है जो कि पापी होता है। इसलिए, यह सुनिश्चित करने के लिए उपकरण निर्माता और पाउडर आपूर्तिकर्ता के बीच घनिष्ठ संचार की आवश्यकता है कि यह उपकरण के अनुसार निर्मित हो। अनुकूलित उत्पादन प्रक्रिया कस्टम ग्रेड टंगस्टन कार्बाइड पाउडर है। इसलिए, यह आश्चर्य की बात नहीं है कि सैकड़ों विभिन्न कार्बाइड ग्रेड हैं। उदाहरण के लिए, ATI Alldyne 600 से अधिक विभिन्न पाउडर ग्रेड का उत्पादन करता है, जिनमें से प्रत्येक को विशेष रूप से इच्छित उपयोगकर्ता और विशिष्ट उपयोग के लिए डिज़ाइन किया गया है।

टंगस्टन कार्बाइड ग्रेड के लिए वर्गीकरण विधि क्या है?

विभिन्न प्रकार के टंगस्टन कार्बाइड पाउडर, मिश्रण संरचना और धातु बांधने की सामग्री, प्रकार और अनाज विकास अवरोधकों की मात्रा आदि का संयोजन, कार्बाइड ग्रेड की एक किस्म का गठन करता है। ये पैरामीटर टंगस्टन कार्बाइड के माइक्रोस्ट्रक्चर और गुणों को निर्धारित करेंगे। कुछ विशिष्ट प्रदर्शन संयोजन विशिष्ट प्रसंस्करण अनुप्रयोगों के लिए पहली पसंद बन गए हैं, जिससे कई कार्बाइड ग्रेड को वर्गीकृत करना संभव हो गया है।

मशीनिंग उद्देश्यों के लिए दो सबसे अधिक इस्तेमाल किए जाने वाले कार्बाइड मशीनिंग वर्गीकरण सिस्टम सी ग्रेड प्रणाली और आईएसओ ग्रेड प्रणाली हैं। यद्यपि इनमें से कोई भी प्रणाली कार्बाइड ग्रेड की पसंद को प्रभावित करने वाले भौतिक गुणों को पूरी तरह से प्रतिबिंबित नहीं करती है, वे चर्चा के लिए एक प्रारंभिक बिंदु प्रदान करते हैं। प्रत्येक वर्गीकरण के लिए, कई निर्माताओं के पास अपने विशेष ग्रेड होते हैं, जिसके परिणामस्वरूप कार्बाइड ग्रेड की एक विस्तृत विविधता होती है।

कार्बाइड ग्रेड को रचना द्वारा भी वर्गीकृत किया जा सकता है। टंगस्टन कार्बाइड (WC) ग्रेड को तीन मूल प्रकारों में विभाजित किया जा सकता है: सरल, माइक्रोक्रिस्टलाइन और मिश्र धातु। सिंपल ग्रेड में मुख्य रूप से टंगस्टन कार्बाइड और कोबाल्ट बाइंडर्स होते हैं, लेकिन इनमें ग्रोथ ग्रोथ इनहिबिटर भी कम मात्रा में हो सकते हैं। माइक्रोक्रिस्टलाइन ग्रेड में टंगस्टन कार्बाइड और कोबाल्ट बाइंडर के साथ कुछ हज़ारवां वैनडियम कार्बाइड (VC) और / या क्रोमियम कार्बाइड (Cr3C2) मिलाया जाता है, और इसके दाने का आकार 1 माइक्रोन से कम हो सकता है। मिश्र धातु ग्रेड में टंगस्टन कार्बाइड और एक कोबाल्ट बाइंडर होता है जिसमें टाइटेनियम कार्बाइड (TiC), टैंटलम कार्बाइड (TaC) और नाइओबियम कार्बाइड (NbC) के कई प्रतिशत होते हैं। इन एडिटिव्स को उनके सिंटरिंग के कारण क्यूबिक कार्बाइड भी कहा जाता है। परिणामस्वरूप माइक्रोस्ट्रक्चर एक गैर-समान तीन-चरण संरचना प्रदर्शित करता है।

(1) सरल कार्बाइड ग्रेड

धातु काटने के लिए इस तरह के ग्रेड में आमतौर पर 3% -12% कोबाल्ट (वजन से) होता है। टंगस्टन कार्बाइड अनाज का आकार आमतौर पर 1-8 माइक्रोन की सीमा में होता है। अन्य ग्रेड की तरह, टंगस्टन कार्बाइड के कण आकार को कम करने से इसकी कठोरता और अनुप्रस्थ टूटना शक्ति (TRS) बढ़ जाती है, लेकिन इसकी कठोरता कम हो जाती है। साधारण ग्रेड की कठोरता आमतौर पर HRA 89-93.5 के बीच होती है; अनुप्रस्थ टूटना ताकत आमतौर पर 175-350 ksi के बीच है। पाउडर के ऐसे ग्रेड में पुनर्नवीनीकरण कच्चे माल की एक बड़ी मात्रा शामिल हो सकती है।

सरल ग्रेड को सी ग्रेड सिस्टम में सी 1-सी 4 में विभाजित किया जा सकता है और इसे आईएसओ ग्रेड सिस्टम में के, एन, एस और एच ग्रेड श्रृंखला के अनुसार वर्गीकृत किया जा सकता है। मध्यवर्ती विशेषताओं के साथ सरल ग्रेड को सामान्य ग्रेड (जैसे C2 या K20) के रूप में वर्गीकृत किया जा सकता है, मोड़, मिलिंग, योजना और उबाऊ के लिए; छोटे अनाज आकार या कम कोबाल्ट सामग्री और उच्च कठोरता के साथ ग्रेड का उपयोग वर्गीकृत किया जा सकता है एक परिष्करण ग्रेड (जैसे कि C4 या K01); बड़े अनाज के आकार या उच्च कोबाल्ट सामग्री के साथ ग्रेड और बेहतर क्रूरता को मोटे ग्रेड (जैसे C1 या K30) के रूप में वर्गीकृत किया जा सकता है।

सरल ग्रेड से बने उपकरण का उपयोग कच्चा लोहा, 200 और 300 श्रृंखला स्टेनलेस स्टील, एल्यूमीनियम और अन्य अलौह धातुओं, सुपरलॉइस और कठोर स्टील को काटने के लिए किया जा सकता है। इन ग्रेडों का उपयोग गैर-धातु काटने वाले अनुप्रयोगों (जैसे रॉक और भूवैज्ञानिक ड्रिलिंग उपकरण) में किया जा सकता है जिसमें अनाज का आकार 1.5 से 10 माइक्रोन (या बड़ा) और कोबाल्ट का स्तर 6% से 16% तक होता है। साधारण कार्बाइड ग्रेड का एक और गैर-धातु काटने का प्रकार मोल्ड्स और पंच का निर्माण है। इन ग्रेड में आम तौर पर 16% -30% की कोबाल्ट सामग्री के साथ एक मध्यम आकार का अनाज का आकार होता है।

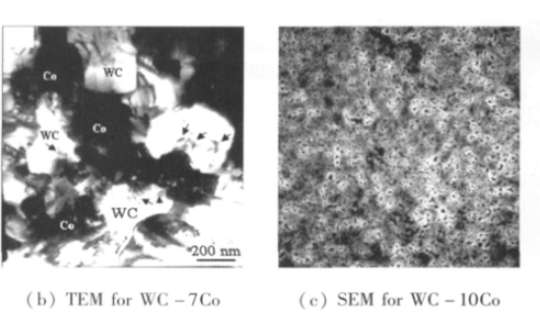

(2) माइक्रोक्रिस्टलाइन कार्बाइड ग्रेड

इस तरह के ग्रेड में आमतौर पर 6% -15% कोबाल्ट होता है। तरल चरण सिंटरिंग में, जोड़ा गया वैनेडियम कार्बाइड और / या क्रोमियम कार्बाइड अनाज के विकास को नियंत्रित कर सकता है, जिससे 1 माइक्रोन से कम के कण आकार वाले एक ठीक अनाज संरचना प्राप्त होती है। यह ठीक अनाज ग्रेड में एक बहुत ही उच्च कठोरता और अनुप्रस्थ टूटना ताकत 500 ksi या अधिक है। उच्च शक्ति और पर्याप्त क्रूरता का संयोजन इन ग्रेड के उपकरणों को एक बड़ा सकारात्मक रेक कोण बनाने की अनुमति देता है, जो काटने वाली शक्तियों को कम करता है और धातु को धक्का देने के बजाय काटने से पतले चिप्स का उत्पादन करता है।

टंगस्टन कार्बाइड पाउडर के ग्रेड के उत्पादन में विभिन्न कच्चे माल की सख्त गुणवत्ता की पहचान और sintering प्रक्रिया की स्थिति के सख्त नियंत्रण के माध्यम से, सामग्री के microstructure में असामान्य बड़े अनाज के गठन को रोकना संभव है। भौतिक विशेषताएं। अनाज के आकार को छोटा और समान रखने के लिए, पुनर्नवीनीकरण पाउडर का उपयोग केवल तभी किया जा सकता है जब कच्चे माल और रिकवरी प्रक्रिया को पूरी तरह से नियंत्रित किया जाता है और व्यापक गुणवत्ता परीक्षण किया जाता है।

माइक्रोक्रिस्टलाइन ग्रेड को आईएसओ ग्रेड सिस्टम में एम ग्रेड श्रृंखला के अनुसार वर्गीकृत किया जा सकता है। इसके अलावा, सी ग्रेड सिस्टम और आईएसओ ग्रेड सिस्टम में अन्य वर्गीकरण विधियां सरल ग्रेड के समान हैं। माइक्रोक्रिस्टलाइन ग्रेड को नरम वर्कपीस सामग्री को काटने के लिए उपकरण बनाने के लिए इस्तेमाल किया जा सकता है क्योंकि उपकरण की सतह को बहुत आसानी से बनाया जा सकता है और एक अत्यंत तेज धार को बनाए रख सकता है।

माइक्रोक्रिस्टलाइन ग्रेड का उपयोग निकल-आधारित सुपरलॉइज़ को मशीन करने के लिए भी किया जा सकता है क्योंकि वे 1200 डिग्री सेल्सियस तक तापमान काटने का सामना कर सकते हैं। उच्च तापमान वाले मिश्र धातुओं और अन्य विशेष सामग्रियों के प्रसंस्करण के लिए, तामचीनी के साथ सूक्ष्म अनाज ग्रेड उपकरण और सरल ग्रेड उपकरण का उपयोग एक साथ उनके पहनने के प्रतिरोध, विरूपण प्रतिरोध और क्रूरता में सुधार कर सकता है। माइक्रोक्रिस्टलाइन ग्रेड रोटरी टूल (जैसे ड्रिल बिट्स) बनाने के लिए भी उपयुक्त हैं जो कतरनी तनाव उत्पन्न करते हैं। ड्रिल बिट का एक प्रकार टंगस्टन कार्बाइड के एक समग्र ग्रेड से बना है। एक ही बिट के विशिष्ट भाग में सामग्री की विशिष्ट कोबाल्ट सामग्री अलग है, ताकि ड्रिल बिट की कठोरता और कठोरता प्रसंस्करण आवश्यकताओं के अनुसार अनुकूलित हो।

(3) मिश्र धातु प्रकार कार्बाइड ग्रेड

इन ग्रेडों का उपयोग मुख्य रूप से स्टील भागों को काटने के लिए किया जाता है, जिसमें आमतौर पर 5% -10% की कोबाल्ट सामग्री और अनाज का आकार 0.8-2 माइक्रोन होता है। टाइटेनियम कार्बाइड (TiC) के 4% से 25% को जोड़कर, स्टील स्क्रैप की सतह तक फैलाने के लिए टंगस्टन कार्बाइड (WC) की प्रवृत्ति को कम किया जा सकता है। टूल स्ट्रेंथ, क्रेटर वियर रेजिस्टेंस और थर्मल शॉक रेजिस्टेंस को 25% से अधिक टैंटलम कार्बाइड (TaC) और नाइओबियम कार्बाइड (NbC) में मिला कर बेहतर बनाया जा सकता है। इस तरह के क्यूबिक कार्बाइड्स के अलावा भी उपकरण की लालिमा बढ़ जाती है, जिससे भारी शुल्क काटने या अन्य मशीनिंग के दौरान उपकरण के थर्मल विरूपण से बचने में मदद मिलती है, जहां काटने के किनारे उच्च तापमान बना सकते हैं। इसके अलावा, टाइटेनियम कार्बाइड सिन्टरिंग के दौरान न्यूक्लिएशन साइट प्रदान कर सकता है, जिससे वर्कपीस में क्यूबिक कार्बाइड वितरण की एकरूपता में सुधार होता है।

सामान्य तौर पर, मिश्र धातु-प्रकार के कार्बाइड ग्रेड में HRA91-94 की कठोरता सीमा और 150-300 केसी की अनुप्रस्थ टूटना शक्ति होती है। सरल प्रकार की तुलना में, मिश्र धातु प्रकार के पहनने के प्रतिरोध में खराब पहनने के प्रतिरोध और कम ताकत होती है, लेकिन इसके बंधन पहनने का प्रतिरोध बेहतर होता है। मिश्र धातु ग्रेड को सी ग्रेड प्रणाली में सी 5-सी 8 में विभाजित किया जा सकता है, और इसे आईएसओ ग्रेड प्रणाली में पी और एम ग्रेड श्रृंखला के अनुसार वर्गीकृत किया जा सकता है। मध्यवर्ती गुणों के साथ मिश्र धातु ग्रेड को मोड़ने, दोहन, योजना और मिलिंग के लिए सामान्य ग्रेड (जैसे सी 6 या पी 30) के रूप में वर्गीकृत किया जा सकता है। परिष्करण और उबाऊ के लिए सबसे कठिन ग्रेड को ठीक ग्रेड (जैसे C8 और P01) के रूप में वर्गीकृत किया जा सकता है। वांछित कठोरता और पहनने के प्रतिरोध को प्राप्त करने के लिए इन ग्रेडों में आम तौर पर एक छोटे अनाज का आकार और कम कोबाल्ट सामग्री होती है। हालांकि, अधिक घन कार्बाइड को जोड़कर समान भौतिक गुण प्राप्त किए जा सकते हैं। सबसे लचीला ग्रेड को मोटे ग्रेड (जैसे C5 या P50) के रूप में वर्गीकृत किया जा सकता है। इन ग्रेडों में आम तौर पर एक मध्यम आकार का कण आकार और एक उच्च कोबाल्ट सामग्री होती है, और दरार के प्रसार को रोककर वांछित क्रूरता प्राप्त करने के लिए जोड़ा गया क्यूबिक कार्बाइड की मात्रा भी छोटी होती है। बाधित मोड़ प्रक्रिया में, कटर की सतह पर उच्च कोबाल्ट सामग्री वाले कोबाल्ट-समृद्ध ग्रेड का उपयोग करके काटने के प्रदर्शन को और बेहतर बनाया जा सकता है।

कम टाइटेनियम कार्बाइड सामग्री के साथ मिश्र धातु ग्रेड का उपयोग मशीनिंग स्टेनलेस स्टील और निंदनीय कच्चा लोहा के लिए किया जाता है, लेकिन इसका उपयोग गैर-लौह धातुओं (जैसे निकल आधारित सुपरलॉय) को संसाधित करने के लिए भी किया जा सकता है। इन ग्रेडों में आम तौर पर 1 माइक्रोन से कम अनाज का आकार और 8% से 12% की कोबाल्ट सामग्री होती है। उच्च कठोरता (जैसे M10) के साथ ग्रेड का उपयोग निंदनीय कच्चा लोहा बदलने के लिए किया जा सकता है; बेहतर क्रूरता वाले ग्रेड (जैसे M40) का उपयोग मिलिंग और स्टीलिंग स्टील या स्टेनलेस स्टील या सुपरलॉइस को चालू करने के लिए किया जा सकता है।

अलॉय-टाइप कार्बाइड ग्रेड का उपयोग गैर-धातु काटने वाले अनुप्रयोगों के लिए भी किया जा सकता है, मुख्य रूप से पहनने के लिए प्रतिरोधी भागों के निर्माण के लिए। इन ग्रेडों में आमतौर पर 1.2-2 माइक्रोन का एक कण आकार और 7% -10% की कोबाल्ट सामग्री होती है। इन ग्रेड के उत्पादन में, पुनर्नवीनीकरण सामग्री का एक बड़ा हिस्सा आमतौर पर जोड़ा जाता है, जिसके परिणामस्वरूप पहनने वाले भागों के आवेदन में उच्च लागत-प्रभावशीलता होती है। पहनने वाले भागों को अच्छे संक्षारण प्रतिरोध और उच्च कठोरता की आवश्यकता होती है। इस तरह के ग्रेड का उत्पादन करते समय निकेल और क्रोमियम कार्बाइड को जोड़कर ये ग्रेड प्राप्त किए जा सकते हैं।

उपकरण निर्माताओं की तकनीकी और आर्थिक आवश्यकताओं को पूरा करने के लिए, टंगस्टन कार्बाइड पाउडर एक प्रमुख तत्व है। टूलमेकर्स के प्रसंस्करण उपकरण और प्रक्रिया मापदंडों के लिए डिज़ाइन किए गए पाउडर, समाप्त भाग के प्रदर्शन को सुनिश्चित करते हैं और सैकड़ों कार्बाइड ग्रेड में परिणाम करते हैं। कार्बाइड सामग्री की पुन: प्रयोज्य प्रकृति और पाउडर आपूर्तिकर्ताओं के साथ सीधे काम करने की क्षमता उपकरण निर्माताओं को अपने उत्पाद की गुणवत्ता और सामग्री की लागत को प्रभावी ढंग से नियंत्रित करने की अनुमति देती है।

उच्च गुणवत्ता वाले चीन कार्बाइड काटने के उपकरण के लिए समर्पित, हम आपको अधिक लागत प्रभावशीलता के लिए बेहतर मोड़, मिलिंग और ड्रिलिंग में मदद करते हैं।

हमारे उत्पादों में मुख्य रूप से शामिल हैं