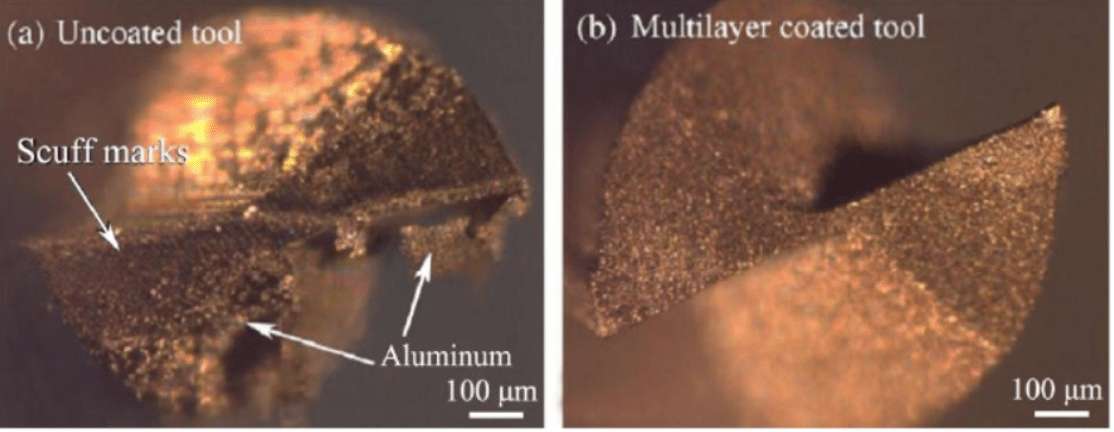

1. सीवीडी डायमंड परिचय रासायनिक वाष्प जमाव (सीवीडी) हीरा कम दबाव की स्थिति के तहत सीवीडी विधि के उपयोग को संदर्भित करता है, कार्बन युक्त गैसों जैसे कि H2 और CH4 के रूप में प्रतिक्रिया गैस, प्लाज्मा-सहायता के तहत रासायनिक प्रतिक्रियाओं और कुछ विशेष परिस्थितियों में जिसके परिणामस्वरूप ठोस कण चित्रण डायमंड को गर्म सब्सट्रेट सतह पर प्राप्त होता है। प्राकृतिक हीरे के समान, सीवीडी हीरा एक एकल कार्बन परमाणु का एक क्रिस्टल है और एक घन प्रणाली के अंतर्गत आता है। क्रिस्टल में प्रत्येक C परमाणु एक सहसंयोजक बंधन बनाता है जिसमें sp 4 संकर कक्षीय और अन्य 4 C परमाणु होते हैं, और इसमें मजबूत बाध्यकारी बल और स्थिरता होती है। प्रकृति और दिशात्मकता; सी परमाणुओं और सी परमाणुओं के बीच बंधन की लंबाई और बंधन कोण बराबर हैं, और वे एक आदर्श स्थानिक नेटवर्क संरचना में व्यवस्थित होते हैं, जिससे सीवीडी हीरे प्राकृतिक हीरे के तुलनीय यांत्रिक, थर्मल, ऑप्टिकल और विद्युत गुणों का प्रदर्शन करते हैं। व्यापक प्रदर्शन हम सभी जानते हैं, प्राकृतिक दुनिया में प्राकृतिक हीरे के भंडार, खनन लागत अधिक है, कीमत महंगी है, औद्योगिक क्षेत्र में व्यापक रूप से आवेदन को बढ़ावा देना मुश्किल है। इसलिए, उच्च तापमान और उच्च दबाव (HTHP) और CVD जैसे कृत्रिम तरीकों से हीरे का संश्लेषण धीरे-धीरे लोगों के लिए उत्कृष्ट गुणों के साथ ऐसी उत्कृष्ट सामग्री प्राप्त करने का मुख्य तरीका बन गया है। HTHP विधि द्वारा संश्लेषित डायमंड उत्पाद आम तौर पर असतत एकल-क्रिस्टल कणों की स्थिति में होते हैं। यद्यपि HTHP विधि विज्ञान और प्रौद्योगिकी के विकास के साथ 10 मिमी से बड़े व्यास वाले बड़े एकल क्रिस्टल को संश्लेषित करने में सक्षम है, वर्तमान उत्पाद अभी भी 5 मिमी या उससे कम के व्यास के साथ ज्यादातर एकल क्रिस्टल हैं। और मुख्य रूप से हीरा पाउडर। इसके विपरीत, सीवीडी विधि द्वारा संश्लेषित डायमंड सिंगल क्रिस्टल का आकार सीड क्रिस्टल के आकार से निर्धारित होता है, और एक बड़े आकार का डायमंड सिंगल क्रिस्टल भी कई विकास और "मोज़ेक" वृद्धि विधियों का उपयोग करके प्राप्त किया जा सकता है। इसके अलावा, सीवीडी विधि का उपयोग बड़े क्षेत्र के हीरे की स्व-सहायक फिल्मों को हेटेरोपिटैक्सियल डिपोजिशन द्वारा तैयार करने के लिए या विभिन्न प्रतिरोधी आकार की सतह पर हीरे को कोट करने के लिए पहनने के लिए प्रतिरोधी या सुरक्षात्मक कोटिंग बनाने के लिए भी किया जा सकता है, जो आवेदन के विस्तार का विस्तार करता है। हीरा। यह देखा जा सकता है कि सीवीडी हीरे में मशीनिंग, रक्षा और परमाणु उद्योग जैसे कई क्षेत्रों में आवेदन की संभावनाओं की एक विस्तृत श्रृंखला है। उनमें से, मशीनिंग उद्योग में आवेदन में मुख्य रूप से पीस व्हील ड्रेसर, ट्रिमिंग पेन, विभिन्न काटने के उपकरण आदि शामिल हैं, जब इन पहलुओं में उपयोग किया जाता है, केवल कठोरता, पहनने के प्रतिरोध और हीरे की रासायनिक स्थिरता शामिल है, और पारदर्शिता नहीं है की आवश्यकता है। ढांकता हुआ नुकसान और उत्पाद तैयार करने जैसे गुण अपेक्षाकृत आसान हैं, इसलिए उपकरण पर आवेदन सीवीडी हीरे के बड़े पैमाने पर औद्योगिक अनुप्रयोग का मुख्य क्षेत्र है। 2। CVD डायमंड कोटेड कार्बाइड टूल्स डायमंड कटर वर्तमान में मुख्य रूप से सिंगल क्रिस्टल डायमंड टूल्स, पॉलीक्रिस्टलाइन डायमंड (PCD) टूल्स, डायमंड मोटी फिल्म वेल्डिंग टूल्स और डायमंड कोटेड टूल्स शामिल हैं। बाद के दो उपकरण के रूप में सीवीडी हीरे के अनुप्रयोग हैं। उनमें से, हीरे की मोटी फिल्म वेल्डिंग उपकरण आम तौर पर 0.3 मिमी या अधिक की मोटाई के साथ सीवीडी स्व-सहायक हीरे की मोटी फिल्म को काटकर तैयार किया जाता है और फिर इसे सब्सट्रेट पर वेल्डिंग किया जाता है। क्योंकि हीरे की मोटी फिल्मों को किसी भी दो-आयामी आकार में काटा जा सकता है, वे एकल-क्रिस्टल टूल की तुलना में कम महंगे और अधिक लचीले होते हैं। इसके अलावा, पीसीडी टूल्स की तुलना में हीरे की मोटी फिल्मों में सह-बांड शामिल नहीं हैं। उच्च मशीनिंग सटीकता और उच्च पहनने के अनुपात। हीरे के लेपित उपकरणों के लिए, CVD विधि का उपयोग टूल बॉडी की सतह पर 30 माइक्रोन से कम हीरे की कोटिंग लगाने के लिए किया जाता है। अन्य तीन औजारों की तुलना में, सीवीडी विधि विभिन्न आकृतियों, मिलिंग टावर्स, आदि सहित जटिल आकृतियों वाले उपकरणों पर हीरे को लागू कर सकती है; और चूँकि हीरे का लेप पतला है और निक्षेपण का समय कम है, लिपटे हुए उपकरण को फॉलो करने की आवश्यकता नहीं है प्रसंस्करण, इसलिए लागत कम है। हालांकि, मौजूदा उपकरण बाजार विश्लेषण आम तौर पर मानते हैं कि सीवीडी हीरा-लेपित उपकरण टूल उद्योग के सबसे महत्वपूर्ण विकास दिशाओं में से एक होगा। कई उपकरण सामग्री में से WC-Co सीमेंट कार्बाइड सबसे व्यापक रूप से उपयोग किया जाता है। इसमें न केवल उच्च कठोरता, उत्कृष्ट थर्मल स्थिरता है, बल्कि उच्च शक्ति और अच्छी क्रूरता भी है। यह आदर्श हीरा कोटिंग है। परत उपकरण आधार सामग्री। सीवीडी डायमंड कोटेड सीवीडी डायमंड कोटेड कार्बाइड काटने के उपकरण जो डब्ल्यूसी-सीओ सीमेंटेड कार्बाइड की सतह पर सीवीडी डायमंड से तैयार किए जाते हैं, वे डायमंड के उत्कृष्ट पहनने के प्रतिरोध, गर्मी लंपटता और सीमेंटेड कार्बाइड की अच्छी क्रूरता को पूरी तरह से जोड़ सकते हैं। मौजूदा उपकरण सामग्री की कठोरता और कठोरता के बीच विरोधाभास को प्रभावी ढंग से हल करें, और कार्बाइड टूल के काटने के प्रदर्शन और सेवा जीवन में सुधार करें। अलौह धातु और इसके मिश्र धातुओं में, विभिन्न कणों या फाइबर प्रबलित समग्र सामग्री, उच्च प्रदर्शन वाले सिरेमिक और अन्य सामग्री प्रसंस्करण क्षेत्र में व्यापक अनुप्रयोग संभावनाएं हैं। 1 (ए) के कटे हुए किनारों को परीक्षण के बाद काटने के बाद बिना तार वाला उपकरण और (बी) हीरा लेपित उपकरण। अल मिश्र धातु में 2 प्रतिनिधि अंत मिल्ड चैनल (क) द्वारा uncoated उपकरण और (बी) हीरे लेपित उपकरण में कटौती के बाद सारांश, हीरे लेपित कार्बाइड उपकरण मोड़, मिलिंग, और ड्रिलिंग के मामले में उत्कृष्ट प्रदर्शन करते हैं। उदाहरण के लिए, कटिंग एज का पहनावा छोटा है, सेवा जीवन लंबा है, और मशीनिंग "चिपके" और उच्च प्रसंस्करण सटीकता नहीं है। इसलिए, अन्य उपकरणों की तुलना में, हीरे-लेपित कार्बाइड उपकरण वर्तमान नई सामग्री और अल्ट्रा-सटीक काटने की प्रसंस्करण आवश्यकताओं को बेहतर ढंग से पूरा कर सकते हैं। 3. सीवीडी डायमंड कोटेड कार्बाइड टूल्स की समस्याएं और समाधान हालांकि, बड़ी संख्या में शोध के परिणामों से पता चला है कि सीवीडी डायमंड कोटेड कार्बाइड टूल्स का उत्कृष्ट प्रदर्शन और लंबी सेवा जीवन है, कुछ निर्माताओं द्वारा देश और विदेश में सफल उत्पादन परीक्षणों की भी रिपोर्ट है। लेकिन अभी तक, यह उपकरण बड़े पैमाने पर औद्योगिक उत्पादन में लागू नहीं किया गया है। मुख्य कारण यह है कि वर्तमान में उत्पादित हीरे-लेपित उपकरण अभी भी कोटिंग और सब्सट्रेट के बीच कम संबंध ताकत, हीरे की कोटिंग की बड़ी सतह खुरदरापन और खराब गुणवत्ता स्थिरता जैसी समस्याएं हैं। उनमें से, कोटिंग की कम बंधन ताकत एक प्रमुख तकनीकी बाधा है जो इस उपकरण के बड़े पैमाने पर अनुप्रयोग को सीमित करती है। हीरे के कोटिंग्स की कम बंधन ताकत का प्राथमिक कारण सीमेंटेड कार्बाइड सब्सट्रेट में सह-बंधित चरणों की उपस्थिति है। सीवीडी हीरे के जमाव तापमान (600 ~ 1200 डिग्री सेल्सियस) पर, सह पर एक उच्च संतृप्ति वाष्प दबाव होता है, जो तेजी से सब्सट्रेट की सतह पर फैल जाएगा, हीरे के न्यूक्लिएशन और विकास को रोक देगा, और ग्रेफाइट और अमोरस कार्बन के गठन को उत्प्रेरित करेगा, जिससे हीरे की कोटिंग बन जाएगी और सीमेंटेड कार्बाइड सब्सट्रेट के बीच बंधन शक्ति कम हो जाती है। इसके अलावा, हीरा और सीमेंटेड कार्बाइड सामग्रियों के बीच भौतिक गुणों जैसे कि लैटिस कंटीन्यूस, हार्डनेस, और थर्मल एक्सपेंशन (CTE) का अंतर भी कोटिंग की कम संबंध शक्ति का एक प्रमुख कारण है। डियामंड एक चेहरा केंद्रित घन है एक निरंतरता के साथ क्रिस्टल a0 = 0.35667 एनएम, 60 ~ 100 GPa की कठोरता और 0.8 ~ 4.5 × 10-6 / ° C की CTE। पुख्ता कार्बाइड में मुख्य रूप से WC कण और एक सह बाइंडर होते हैं। डब्ल्यूसी क्लोज-पैक हेक्सागोनल क्रिस्टल संरचना के लिए, जाली निरंतर ए = 0.30008 एनएम, सी = 0.47357 एनएम, सीमेंट कार्बाइड की कठोरता लगभग 17 GPa है, और CTE लगभग 4.6 × 10-6 / ° C है। इन अंतरों के परिणामस्वरूप हीरे की कोटिंग होगी और सीमेंटेड कार्बाइड सब्सट्रेट के इंटरफेस पर थर्मल तनाव सीमेंटेड कार्बाइड सब्सट्रेट पर हीरे की कोटिंग के आसंजन के लिए अनुकूल नहीं होगा। बड़ी संख्या में अध्ययनों से पता चला है कि सीमेंटेड की सतह का ढोंग डायमंड कोटिंग / सीमेंटेड कार्बाइड सब्सट्रेट की बंधन ताकत में सुधार के लिए सबसे प्रभावी तरीका है डायमंड कोटिंग के जमाव पर सह बांधने की मशीन के प्रतिकूल प्रभाव को कम करने के लिए कार्बाइड सब्सट्रेट। वर्तमान प्रमुख दिखावा विधियों में शामिल हैं: (1) भूतल निष्कासन सह उपचार यह विधि आमतौर पर WC-Co की सतह परत के सह को हटाने के लिए भौतिक या रासायनिक साधनों को अपनाती है ताकि उसके नकारात्मक प्रभाव को दबाया जा सके या उसे नष्ट किया जा सके और हीरे के बीच संबंध शक्ति में सुधार हो सके। कोटिंग और सब्सट्रेट। उनमें से, उद्योग में सबसे व्यापक रूप से उपयोग किया जाने वाला "एसिड-बेस टू-स्टेप विधि" है, जो WC को खुरचने के लिए मुराकामी समाधान (1: 1: 10 KOH + K3 [Fe (CN) 6] + H2O) का उपयोग करता है। कणों और कठोर मिश्र धातु को मोटा करना। तब सतह को हटाने के लिए सतह को कारो एसिड सॉल्यूशन (H2SO4 + H2O2) का उपयोग करके बनाया गया था। यह विधि सीओ के नकारात्मक उत्प्रेरक प्रभाव को एक निश्चित सीमा तक रोक सकती है और हीरे की कोटिंग की बंधन शक्ति में सुधार कर सकती है। हालांकि, प्रसंस्करण के बाद, यह सतह परत के पास सब्सट्रेट के पास एक ढीला क्षेत्र बनाएगा, लेपित उपकरण की फ्रैक्चर ताकत को कम करेगा, और सह बांधने की सामग्री जितनी अधिक होगी, उपकरण के प्रदर्शन पर प्रभाव उतना ही अधिक गंभीर होगा। 2) एक संक्रमण परत विधि लागू करें। विधि सह के प्रसार को रोकने और हीरे के जमाव पर इसके नकारात्मक उत्प्रेरक प्रभाव को दबाने के लिए हीरे की कोटिंग और सीमेंटेड कार्बाइड सब्सट्रेट के बीच संक्रमण परतों की एक या एक से अधिक परतें तैयार करना है। उचित सामग्री के चयन और डिजाइन के माध्यम से, तैयार संक्रमण परत इंटरफ़ेस के भौतिक गुणों के अचानक परिवर्तन को कम कर सकती है, और कोटिंग और सब्सट्रेट के बीच सीटीई जैसे भौतिक गुणों में अंतर के कारण थर्मल तनाव को कम कर सकती है। संक्रमण परत विधि के आवेदन में आमतौर पर सब्सट्रेट की सतह परत को नुकसान नहीं होता है, न ही यह यांत्रिक गुणों जैसे कि कोटिंग उपकरण की फ्रैक्चर ताकत को प्रभावित करता है, और यह उच्च सह सामग्री सीमेंटेड कार्बाइड पर सीवीडी हीरा कोटिंग्स तैयार कर सकता है। , और इसलिए वर्तमान में डब्ल्यूसी- सह सब्सट्रेट सतह पर डायमंड कोटिंग को बांधने की पसंदीदा विधि है। संक्रमण परतों और तैयारी के तरीकों का चयन पिछले विश्लेषण के अनुसार, संक्रमण परत विधि का अनुप्रयोग सह के नकारात्मक उत्प्रेरक प्रभाव को प्रभावी ढंग से दबा सकता है, और मैट्रिक्स को नुकसान नहीं पहुंचाएगा। हालांकि, हीरे की कोटिंग की बंधन शक्ति को बढ़ाने के कार्य को प्रभावी ढंग से प्राप्त करने के लिए, संक्रमण परत की सामग्री का चयन और तैयारी विधि बहुत महत्वपूर्ण है। संक्रमण परत सामग्री का चयन आम तौर पर कई सिद्धांतों का पालन करने की आवश्यकता होती है: (1) इसमें अच्छी तापीय स्थिरता होती है। हीरे की कोटिंग का जमाव तापमान आमतौर पर 600 ~ 1200 ° C होता है, संक्रमण परत सामग्री उच्च तापमान का सामना कर सकती है, इसमें नरम और संक्रमण नहीं होता है पिघलने; (2) हार्डनेस और सीटीई गुणों को बेमेल प्रदर्शन के कारण उत्पन्न थर्मल स्ट्रेस को कम करने के लिए डायमंड और सीमेंटेड कार्बाइड के बीच रखा जाता है; (3) डायमंड डिपो के दौरान सतह की ओर पलायन से रोकता है या स्थिर यौगिक बनाने के लिए सह पर प्रतिक्रिया करता है; 4) यह हीरे की सामग्री के साथ अच्छी संगतता है। डायमंड न्यूक्लियेट कर सकता है और संक्रमण परत की सतह पर बढ़ सकता है। न्यूक्लिएशन की अवस्था में, हीरा तेजी से न्यूक्लिआट कर सकता है और उच्च न्यूक्लिएशन दर हो सकता है। (5) रासायनिक गुण स्थिर होते हैं और एक निश्चित यांत्रिक शक्ति होती है, ताकि नरम मध्यवर्ती परत के निर्माण से बचें और कोटिंग के प्रदर्शन पर प्रतिकूल प्रभाव डालें। प्रणाली। वर्तमान में, लोग अध्ययन करते हैं और अधिक संक्रमण परतों का उपयोग करते हैं, जिनमें मुख्य रूप से धातु, धातु कार्बन / नाइट्राइड और समग्र संक्रमण परत शामिल हैं। उनमें से, Cr, Nb, Ta, Ti, Al और Cu का उपयोग आमतौर पर धातु संक्रमण परत के लिए संक्रमण परत सामग्री के रूप में किया जाता है, और PVD, इलेक्ट्रोप्लेटिंग, और इलेक्ट्रोलस चढ़ाना का उपयोग आमतौर पर तैयारी विधियों और PVD विधि के रूप में किया जाता है। सबसे ज़्यादा उपयोग हुआ। परिणाम बताते हैं कि कमजोर धातु की तुलना में कार्बन कोटिंग धातु धातु से बना संक्रमण परत को बेहतर बनाने में हीरे की कोटिंग की ताकत में सुधार करने में अधिक प्रभावी है। हीरे के जमाव की प्रारंभिक अवस्था में, कार्बाइड की एक परत पहली बार धातु की परत की सतह पर बनती है, और कार्बाइड की यह परत हीरे के न्यूक्लियेशन और वृद्धि को सुविधाजनक बनाती है। हालांकि, धातु संक्रमण परत में एक बड़ी सीटीई और मोटाई के लिए एक उच्च आवश्यकता है। यदि यह बहुत मोटी है, तो यह तापीय तनाव में वृद्धि का कारण बनेगी, बंधन शक्ति को कम करेगी, और कंपनी के बाहरी फैलाव को पूरी तरह से अवरुद्ध करने के लिए बहुत पतली होगी। इसके अलावा, धातु संक्रमण परत अपेक्षाकृत नरम है, जो जोड़ने के बराबर है हार्ड चरण के बीच में एक नरम परत, जो कोटिंग सिस्टम के प्रदर्शन की मिलान डिग्री के लिए अनुकूल नहीं है। कार्बन / नाइट्राइड संक्रमण परत की कठोरता शुद्ध धातु की तुलना में अधिक है, और कम करने की कोई समस्या नहीं है लेपित उपकरण का उपयोग प्रदर्शन। WC, TiC, TaC, TaN, CrN, TiN, और SiC वर्तमान में सबसे अधिक अध्ययन और उपयोग किए जाने वाले संक्रमण परत यौगिक हैं। ऐसी संक्रमण परतें आमतौर पर प्रतिक्रियाशील मैग्नेट्रॉन स्पटरिंग और अन्य तरीकों से तैयार की जाती हैं। अध्ययनों से पता चला है कि कार्बन / नाइट्राइड संक्रमण परत सह के प्रसार को प्रभावी ढंग से रोक सकती है, और इस तरह कुछ हद तक हीरे की कोटिंग की ताकत में सुधार कर सकती है। इस तरह के संक्रमण परतों की बंधन शक्ति में सुधार की डिग्री आम तौर पर मैट्रिक्स और हीरे के साथ संक्रमण परत के सीटीई के मिलान पर निर्भर करती है, संक्रमण परत की संरचना, और संक्रमण परत सामग्री और हीरे की wettability। धातु कार्बाइड में धातु नाइट्राइड की तुलना में कम सीटीई होता है, और जब कार्बाइड संक्रमण परतों का उपयोग किया जाता है, तो हीरे को सीधे संक्रमण परत पर nucleated किया जा सकता है, जो धातु संक्रमण परतों और नाइट्राइड संक्रमण परतों की तुलना में nucleation समय को छोटा करता है। इससे हम देख सकते हैं कि कार्बाइड अधिक आदर्श संक्रमण परत सामग्री में से एक है। इन धातु कार्बाइड सामग्रियों में, HfC, NbC, Ta C, और जैसे अपेक्षाकृत कम CTE है। इसके अलावा, गैर-धातुई कार्बाइड SiC में सभी कार्बाइड (the-SiCCTE = 3.8 × 10-6 / ° C) में सबसे कम CTE होता है, जो सीमेंटेड कार्बाइड और हीरे के बीच होता है। इसलिए, SiC संक्रमण परत पर कई अध्ययन हैं। उदाहरण के लिए, केबरल जी और हेई होन्गुन ने सीवीडी विधि का उपयोग हीरे की कोटिंग के जमाव के लिए सीमेंटेड कार्बाइड की सतह पर SiC संक्रमण परत तैयार करने के लिए किया था। परिणाम बताते हैं कि SiC संक्रमण परत हीरे की कोटिंग और सीमेंटेड कार्बाइड सब्सट्रेट के बीच के संबंध को प्रभावी ढंग से बढ़ा सकती है। घनत्व, लेकिन सीवीडी विधि ने सिमेंटेड कार्बाइड की सतह पर सीआइसी कोटिंग को सीधे तैयार किया, सीमेंटेड कार्बाइड सब्सट्रेट में सह बांधने की अवस्था की सामग्री है बहुत अधिक होना आसान नहीं है (आमतौर पर <6%), और बयान तापमान को कम सीमा (आमतौर पर 800 ° C या तो) में नियंत्रित करने की आवश्यकता होती है। यह मुख्य रूप से इस तथ्य के कारण है कि सह-बाइंडर चरण की उत्प्रेरक कार्रवाई उच्च तापमान पर महत्वपूर्ण है, जिसके परिणामस्वरूप सीआइसी व्हिस्कर्स का निर्माण होता है, और व्हिस्कर्स के बीच बड़ी मात्रा में voids होता है और इसे संक्रमण परत के रूप में इस्तेमाल नहीं किया जा सकता है। । हालांकि, कम बयान तापमान पर, ढीले अनाकार SiC कोटिंग्स होने का खतरा होता है। इसलिए, एक तापमान तापमान सीमा जो घनी, निरंतर होती है, और उपयोग को संतुष्ट करती है क्योंकि SiC कोटिंग परत की बफर परत को छोटा किया जाता है। इसलिए, जब कुछ शोधकर्ता एक उच्च स्तर की मजबूती प्राप्त करने के लिए, संक्रमण परत के रूप में SiC का उपयोग करते हैं, तो सबसे पहले यह आवश्यक है कि हार्ड मिश्र धातु की परत में Co को हटाने के लिए नक़्क़ाशी का उपयोग करें। इसलिए, सह की उत्प्रेरक कार्रवाई एक संक्रमण परत के रूप में SiC के उपयोग को सीमित करने वाले प्रमुख कारकों में से एक बन गई है। समग्र संक्रमण परत आमतौर पर दो या अधिक प्रकार के धातु या धातु कार्बन / के संयोजन से बना एक बहु-परत कोटिंग है। नाइट्राइड सामग्री। वर्तमान में, W / Al, W / WC, CrN / Cr और ZrN / सहित कई मिश्रित संक्रमण परतें हैं। Mo, TaN-Mo, और 9x (TaN / ZrN) / TaN / Mo, आदि भी ज्यादातर PVD या CVD विधियाँ हैं। इस तरह की संक्रमण परतों में आम तौर पर एक सह प्रसार अवरोध परत और एक हीरे की तरह न्यूक्लियेशन को बढ़ावा देने वाली परत शामिल होती है, अर्थात, एक उचित बहुपरत सामग्री का उपयोग करके संक्रमण परत की कार्यात्मक आवश्यकताओं को पूरी तरह से संतुष्ट किया जाता है। एकल धातु संक्रमण परत और कार्बन / नाइट्राइड संक्रमण परत के साथ तुलना में, मिश्रित संक्रमण परत हीरे की कोटिंग और सीमेंटेड कार्बाइड सब्सट्रेट के बीच संबंध शक्ति में सुधार करने के लिए अधिक अनुकूल है। हालांकि, उत्कृष्ट प्रदर्शन के साथ एक समग्र संक्रमण परत प्राप्त करने के लिए, आमतौर पर उचित सामग्री चयन और डिजाइन करना आवश्यक है। अन्यथा, सामग्री के भौतिक गुणों में बड़े अंतर या इंटरफेस की बढ़ती संख्या के कारण अपेक्षित प्रभाव प्राप्त नहीं किया जा सकता है। संक्रमण परत की तैयारी विधि के परिप्रेक्ष्य से, वर्तमान में शोधकर्ता ज्यादातर भौतिक वाष्प जमाव (PVD) का उपयोग करते हैं, संक्रमण परत तैयार करने के लिए विद्युत, इलेक्ट्रोलस चढ़ाना, और सीवीडी। प्राप्त संक्रमण परत और मैट्रिक्स आमतौर पर शारीरिक रूप से बंधे होते हैं या केवल अस्तित्व में होते हैं। एक नैनोमीटर-मोटी प्रसार परत, जो हीरे की कोटिंग / सीमेंट सब्सट्रेट के बीच एक या एक से अधिक नए इंटरफेस को जोड़ती है। संक्रमण परत सामग्री और WC-Co के बीच CTE और कठोरता जैसे भौतिक गुणों में अचानक बदलाव से भी परस्पर तनाव की समस्या पैदा होगी, और संक्रमण परत की मोटाई और संक्रमण परतों की संख्या में वृद्धि के साथ, यह अंतःक्रियात्मक तनाव बढ़ेगा, कुछ हद तक प्रभावित। बढ़ती हुई ताकत। इसके अलावा, SiC के अलावा, CTE जैसे गुणों में अभी भी बड़े अंतर हैं और अन्य संक्रमण परत सामग्री और हीरे के बीच कठोरता है, जो बंधन शक्ति के सुधार के लिए अनुकूल नहीं है। इसलिए, संक्रमण परत की एक नई तैयारी विधि का पता लगाने के लिए, रचना और रचना की एक ढाल के साथ एक संक्रमण परत प्राप्त करने के लिए, और नए इंटरफ़ेस की वजह से इंटरफ़ेस तनाव से बचने के लिए, हीरे की संबंध शक्ति को बढ़ाने के लिए विशेष रूप से महत्वपूर्ण है परत।

स्रोत: मेयौ कार्बाइड