प्लंज मिलिंग विधि, जिसे Z- अक्ष मिलिंग विधि के रूप में भी जाना जाता है, उच्च काटने दर धातु काटने को प्राप्त करने के लिए सबसे प्रभावी प्रसंस्करण विधियों में से एक है। सतह मशीनिंग के लिए, बड़े टूल के साथ ग्रूविंग और टूलींग हैं, प्लंज मिलिंग विधि की प्रसंस्करण दक्षता पारंपरिक फेस मिलिंग विधि की तुलना में बहुत अधिक है। वास्तव में, जब बड़ी संख्या में धातु सामग्री को जल्दी से निकालना आवश्यक होता है, तो प्लंज मिलिंग विधि का उपयोग प्रसंस्करण समय को आधे से अधिक कम कर सकता है।

डुबकी मिलिंग के किनारों

1. वर्कपीस की विकृति को कम कर सकता है;

2. मिलिंग मशीन पर काम करने वाले रेडियल कटिंग बल को कम कर सकते हैं, जिसका अर्थ है कि वर्किंग के मशीनिंग की गुणवत्ता को प्रभावित किए बिना शिफ्टिंग के पहने हुए शाफ्ट का उपयोग अभी भी मिलिंग मशीनिंग के लिए किया जा सकता है।

3. उपकरण में एक बड़ा ओवरहांग होता है, जो वर्कपीस के खांचे या सतह के मिलिंग के लिए बहुत फायदेमंद होता है;

4. उच्च तापमान मिश्र धातु सामग्री (जैसे इनकोनेल) के ग्रूविंग को प्राप्त कर सकते हैं। प्लंज मिलिंग विधि मोल्ड कैविटीज के खुर के लिए आदर्श है और एयरोस्पेस घटकों के कुशल मशीनिंग के लिए अनुशंसित है। विशेष अनुप्रयोगों में से एक तीन- या चार-अक्ष मिलिंग मशीन पर टरबाइन ब्लेड को मशीन करना है, जो आमतौर पर एक समर्पित मशीन पर किया जाता है।

अनुप्रयोग पर्यावरण

विशिष्ट प्लंज मिलिंग चाकू का उपयोग मुख्यतः रफिंग या सेमी-फ़िनिशिंग के लिए किया जाता है। उन्हें वर्कपीस में काट दिया जा सकता है या वर्कपीस के किनारे पर काट दिया जा सकता है, या रूट बोरिंग सहित जटिल ज्यामितीय मिलों में कटौती की जा सकती है। एक निरंतर काटने के तापमान को सुनिश्चित करने के लिए, आंतरिक टांग के साथ सभी डुबकी मिलिंग चाकू आंतरिक रूप से ठंडा होते हैं। प्लंज मिलिंग कटर के शरीर और आवेषण को एक इष्टतम कोण पर वर्कपीस में काटने के लिए डिज़ाइन किया गया है। आमतौर पर, प्लंज मिलिंग कटर में 87 ° या 90 ° का अत्याधुनिक कोण और 0.08 से 0.25 mm / दांत की फ़ीड दर सीमा होती है। प्रत्येक प्लंज मिलिंग चाकू पर आवेषण की संख्या मिलिंग कटर के व्यास पर निर्भर करती है

अनुप्रयोगों

गहरी नाली भागों मिलिंग में एक अड़चन हैं। मशीनिंग के दौरान उपकरण के ओवरहैंडिंग के कारण, रेडियल कटिंग बल बढ़ जाता है, और प्रसंस्करण के दौरान कंपन आसानी से उत्पन्न होता है, जो सतह खुरदरापन गुणवत्ता को गंभीरता से प्रभावित करता है और उत्पादन क्षमता बहुत कम है। प्लंज मिलिंग विधि इन समस्याओं को अच्छी तरह से हल कर सकती है, क्योंकि प्लंज मिलिंग टूल की पल्स फोर्स छोटी है, और बड़ी कटिंग राशि का चयन किया जा सकता है, जो उत्पादन क्षमता में काफी सुधार करता है।

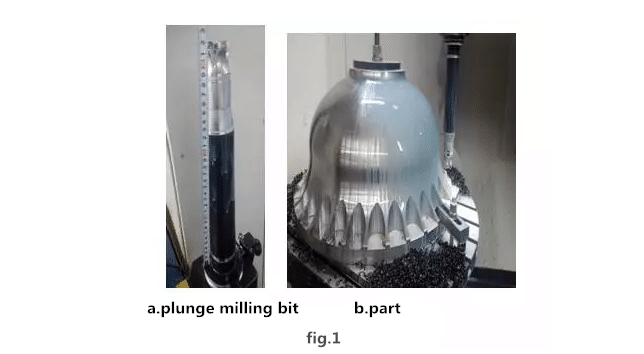

कैप लेना (अंजीर देखें। 1) एक उदाहरण के रूप में, गहरी नाली प्रसंस्करण में, प्लंज मिलिंग प्रक्रिया पर प्रयोगात्मक अनुसंधान किया जाता है, और इसके आधार पर, प्लंज मिलिंग प्रक्रिया की सतह खुरदरापन गुणवत्ता और साधारण मशीनिंग तुलना और संसाधित किया जाता है। चिप्स की तुलना पूरी तरह से डुबकी मिलिंग की श्रेष्ठता और प्रसंस्करण दक्षता साबित हुई है।

1. कठिन भागों प्रसंस्करण का विश्लेषण

कैप एक उत्पाद का एक प्रमुख घटक है। यह मशीनिंग सटीकता और सतह खुरदरापन पर सख्त आवश्यकताओं है। वर्कपीस का व्यास 838 मिमी और पक्ष सतह 325 मिमी है। यह प्रत्येक बार 0.5 मिमी के एक लंबे कटर के साथ काटने से कंपन होता है। भाग की सतह कांपना छोड़ देती है, जो भाग की सतह की उपस्थिति को गंभीरता से प्रभावित करती है (चित्र 2 देखें)। मैंने छेद को पीछे से छिद्र करने की कोशिश की है और छेद के माध्यम से उबाऊ पट्टी को पास किया है। प्रभाव अच्छा नहीं है, और प्रसंस्करण दक्षता बहुत कम है। एक दिन संसाधित किया जाता है, और श्रमिकों की श्रम तीव्रता अधिक होती है।

2. मिलिंग आवेदन और प्रभाव मिलाना

प्लंज मिलिंग का उपयोग मुख्यतः रफिंग या सेमी-फिनिशिंग के लिए किया जाता है। यह वर्कपीस में कटौती कर सकता है या वर्कपीस के किनारे काट सकता है, या यह जटिल ज्यामिति को मिल सकता है। एक निरंतर काटने के तापमान को सुनिश्चित करने के लिए, आंतरिक टांग के साथ सभी डुबकी मिलिंग चाकू आंतरिक रूप से ठंडा होते हैं। प्लंज मिलिंग कटर के शरीर और आवेषण को एक इष्टतम कोण पर वर्कपीस में काटने के लिए डिज़ाइन किया गया है। आमतौर पर, प्लंज मिलिंग कटर में 87 ° या 90 ° का अत्याधुनिक कोण और 0.08 से 0.25 mm / दांत की फ़ीड दर सीमा होती है।

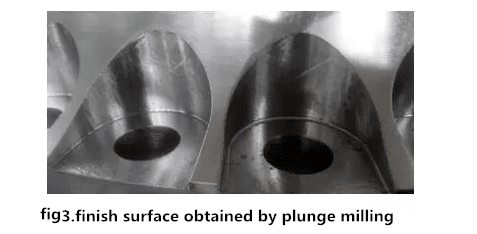

प्लंज मिलिंग के मामले में, पहले भाग के लिए आवश्यक धातु हटाने की दर है, प्लंज मिलिंग विधि प्रसंस्करण समय को बहुत कम कर सकती है; अन्य प्लंज मिलिंग विधि के लिए उपयुक्त है जब मशीनिंग भाग को उपकरण की एक बड़ी अक्षीय लंबाई की आवश्यकता होती है। अंजीर 3 में प्लंज मिलिंग प्रक्रिया की तुलना अंजीर 2 में साइड मिलिंग प्रक्रिया से की जाती है, और एक अच्छा उपस्थिति प्रभाव प्राप्त होता है, और प्रसंस्करण समय भी 3 घंटे तक बढ़ जाता है।

3. प्रसंस्करण दक्षता का अवतार

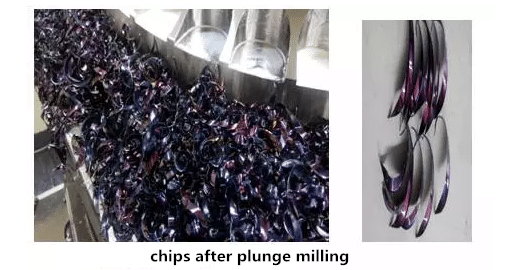

प्लंज मिलिंग विधि के उपयोग के कारण, रेडियल कटिंग बल को प्रभावी ढंग से कम किया जा सकता है, ताकि इसमें साइड मिलिंग विधि की तुलना में उच्च प्रसंस्करण स्थिरता हो। प्लंज मिलिंग प्रक्रिया आने वाले उपकरण और वर्कपीस में काटने की गर्मी को कम करने में भी मदद करती है, क्योंकि जिस गति से उपकरण घुमाया जाता है उस पर वर्कपीस कट और कट बहुत तेज होता है, और चलती में वर्कपीस का केवल एक छोटा हिस्सा होता है। चरण उपकरण के संपर्क में है। कम हो रही कटिंग हीट न केवल उपकरण जीवन का विस्तार करती है, बल्कि वर्कपीस विरूपण को भी कम करती है। जैसा कि चित्र 4 से देखा जा सकता है, इस तरह के एक लंबे टूलबार चित्र 4 में दिखाए गए चिप्स को मिल सकते हैं, और यह देखा जा सकता है कि प्रसंस्करण दक्षता वास्तव में उच्च है, जो अन्य प्रसंस्करण रणनीतियों के साथ प्राप्त करना असंभव है।

भागों पर प्लंज मिलिंग की प्रसंस्करण रणनीति को अपनाने से, भागों की सतह पर कांप गायब हो जाता है, जो न केवल सतह की उपस्थिति की गुणवत्ता में सुधार करता है, बल्कि ब्लेड चिपिंग घटना से बचा जाता है, उपकरण की खपत की लागत 60% तक कम हो जाती है, और प्रसंस्करण क्षमता में भी 8 गुना सुधार हुआ है। प्लंज मिलिंग विधि द्वारा संसाधित किए गए भाग मंद रूप से स्थिर होते हैं और एक आदर्श प्रसंस्करण परिणाम प्राप्त करते हैं, जो न केवल उद्यम के लिए उपकरण की लागत को बचाता है, बल्कि वितरण चक्र को भी कम करता है।