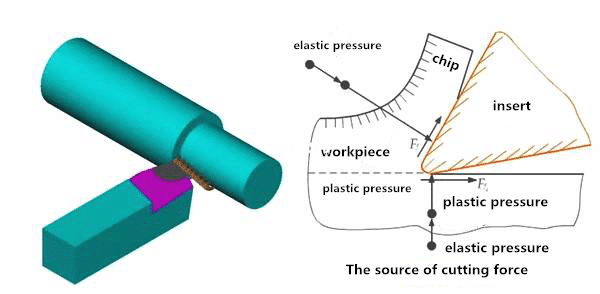

金属を切削するとき、工具は工作物に食い込み、工具角度は工具の切削部分の形状を決定するために使用される重要なパラメータです。旋盤の切削工具の角度を分かりやすく理解するために、以下のように示されている一点切削工具の角度から始めます。

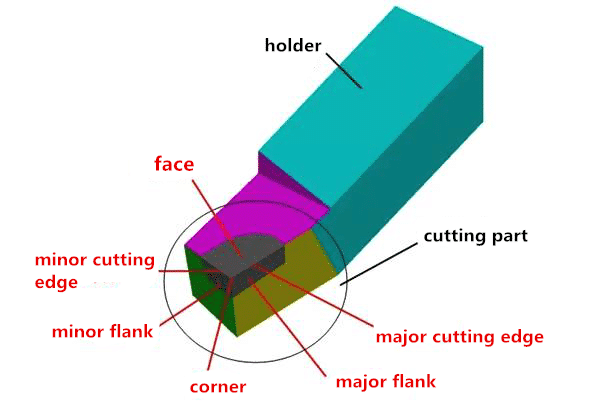

- 切断部分の構成:1コーナー、2エッジ、3面

工具の切削部分は、フェース面、主逃げ面、副逃げ面、側面切刃、端面切刃および角です。

1)面 切りくずがツール上を流れる表面。

2)主フランク面 工作物の機械加工面と対向して相互作用する工具の表面。主逃げ面と呼ばれます。

3)副側面 工作物の機械加工された表面に対向して相互作用するツールの表面。副側面と呼ばれます。

4)サイドカッティングエッジ 工具の面と主フランク面との交差部は、側面切刃と呼ばれます。

5)最先端 工具の面と副逃げ面との交差部は、端部切刃と呼ばれる。

6)コーナー 横切刃と終端切刃の交差部をコーナーと呼びます。角は実際には丸い角と面取りされた角と呼ばれる小さな曲線または直線です。

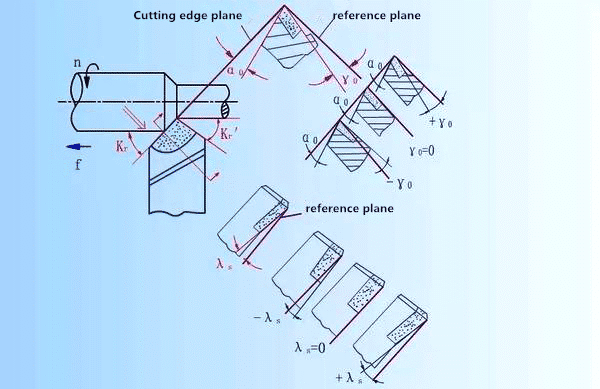

旋削工具の切削角度を測定するための補助平面

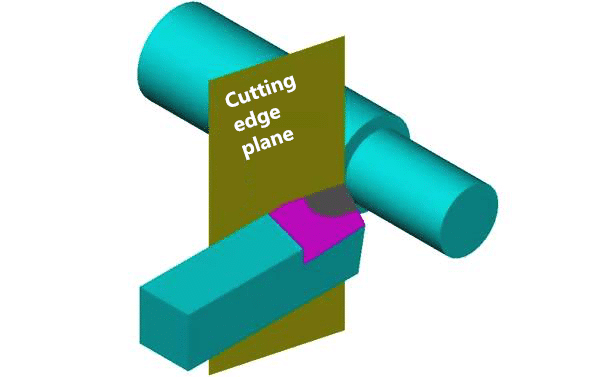

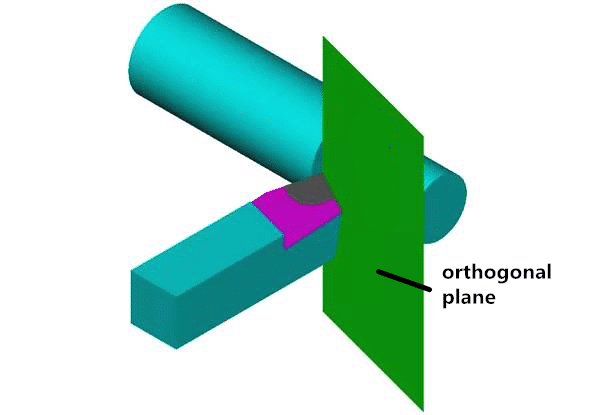

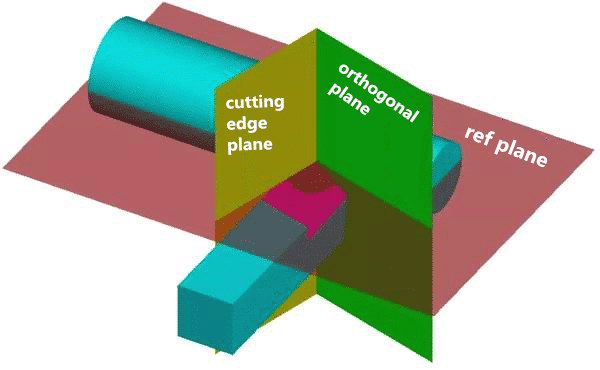

旋削工具の幾何学形状を決定し測定するために、3つの補助平面が基準として選択される。 3つの補助面は、刃先面、基準面(ベース)、および直交面です。

1)切刃面-側面の刃先の選択した点で、ツールホルダーの底面の平面に垂直に切断します。

- 基準面(ベース)-側面の刃先の選択した点をツールホルダーの底面の平面と平行に通過させます。

3つの座標面が互いに直交して空間直交座標系を形成していることが分かる。

3.主な幾何学的角度とターニングツールの選択

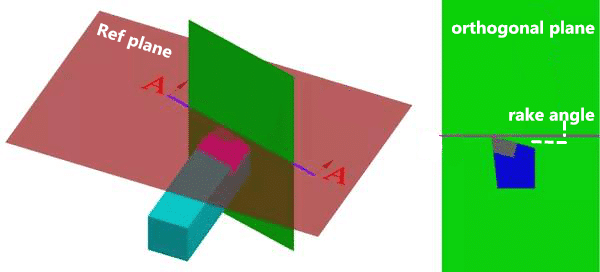

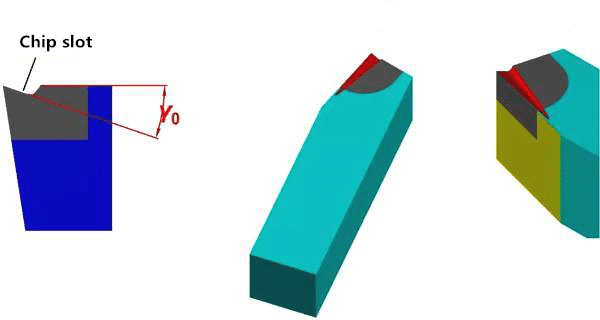

1) すくい角(γ0)の選択原理

すくい角の大きさは主にカッターヘッドの硬さと切れ味の矛盾を解決します。従って、すくい角は、加工される材料の硬度に従って最初に選択されるべきである。被加工材の硬さは高く、すくい角は小さい値をとります。次に、加工性に応じてすくい角の大きさを考慮する必要があります。荒削り時はすくい角を小さい値とし、仕上げ時はすくい角を大きな値とします。すくい角は一般に-5°〜25°の間で選択される。

通常、すくい角(γ0)は旋削工具の製造時には予め作られていないが、すくい角は旋削工具上の切り屑フルートを研ぐことによって得られる。フルートはチップブレーカーとも呼ばれます。その機能は次のとおりです。

絡み合うことなくチップを破壊する。

b。切削面の精度を維持するために切りくずの流出方向を制御します。

c。切削抵抗を減らし、工具寿命を延ばします。

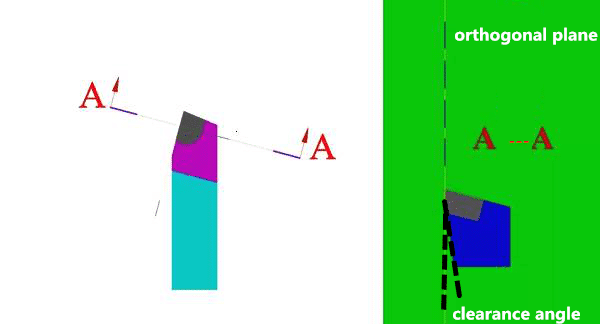

2)逃げ角の選択原理 (α0)

まず第一に、処理の性質を考慮する必要があります。仕上げ時に逃げ角は大きな値をとり、荒削り時には逃げ角は小さな値をとる。第二に、被加工材の硬さを考慮すると、被加工材の硬さが高いため、主逃げ角を小さくしてカッターヘッドの剛性を高める。その他の場合には、逃げ角を小さくする。逃げ角はゼロまたは負にすることはできず、一般に6°〜12°の間で選択されます。

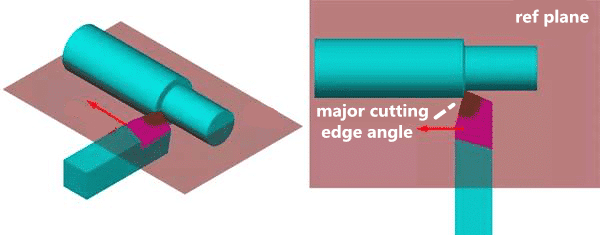

- 切刃角(Kr)の選択原理

まず第一に、旋盤、クランプ、工具からなる旋削加工システムの剛性を考慮する必要があります。システムが剛性である場合、刃先角度は小さくなければならず、これは旋削工具の耐用年数を改善し、放熱条件および表面粗さを改善するのに有利である。第二に、加工された工作物の形状を考慮する必要があります。ステップ加工時の刃先角は90°にしてください。中央で切断されたワークは切断され、刃先角度は一般に60°です。切れ刃の角度は通常30°〜90°で、最も一般的なのは45°、75°、および90°です。

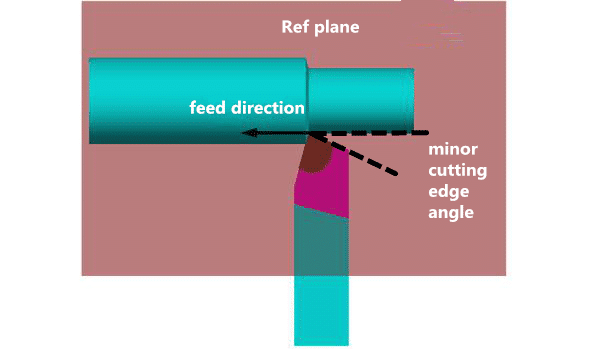

- 選択の原則 副切刃角(Kr ')

第一に、旋削工具、工作物およびクランプは、副切刃角を減少させるように考慮されるのに十分な剛性を有する。そうでなければ、大きな値が取られるべきである。仕上げ中は10°としてください。荒加工時に15°、副切刃角は約5°になります。

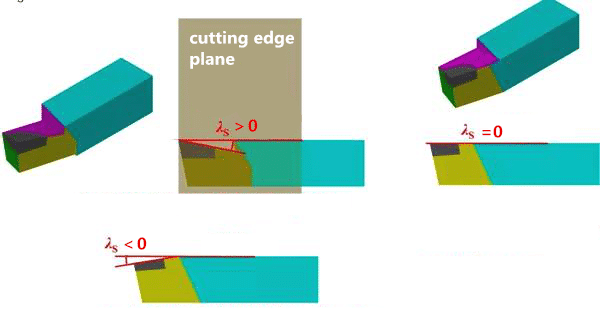

- 選択の原則 切刃傾斜(λS)

主に処理の性質に依存します。荒加工すると、ワークは旋削工具に大きな影響を与え、λS≤0°になります。仕上げ加工時には、ワークは旋削工具にわずかな衝撃力を与え、λS≧0°、通常はλS = 0°となります。切刃の傾斜は一般に-10°〜5°の間で選択される。