切削液(クーラント)は切削工具や工作物を冷却し潤滑するために金属切削や研削工程で使用される一種の工業用液体です。切削液は、科学的に組み合わされたさまざまな超機能添加剤で構成されています。それはまた、良好な冷却性能、潤滑性能、防錆性能、オイル除去、および洗浄機能、防食機能、および容易な希釈特性を有する。それは、夏には容易な臭い、冬には希釈が困難、そして防錆効果が乏しいなどの伝統的な石鹸ベースの乳化剤の欠点を克服し、そして旋盤用塗料に悪影響を及ぼさない。それは鉄金属の切断と研削に適しており、現在の主要研削製品です。切削油剤はすべての指標において鹸化油より優れています。それは、良好な潤滑性、冷却性、洗浄性、防錆性を有し、そして無毒性、無臭性、人体に対して非腐食性、装置に対して非腐食性、環境に対して非汚染性などの特徴を有する。

歴史的発展

切削液人間が切削液を使用した歴史は、古代に遡ることができます。人々が砥石、銅、鉄を砥石で研ぐとき、彼らは散水が効率と品質を向上させることができることを知っています。オリーブオイルは古代ローマのピストンポンプ鋳造品の回転に使用され、バターと水は16世紀の金属装甲を磨くために使用されました。ジョン・ウィルキンソンが1775年にワット蒸気機関のシリンダーを加工するためのボーリングマシンを開発して以来、金属切削における水と油の適用が現れました。 1860年の長い開発期間の後、旋盤加工、フライス削り、平削り、研削、歯車加工、ねじ山加工など様々な工作機械が相次いで登場し、それも切削液の大規模な塗布の始まりとなりました。

1980年代、アメリカの科学者たちは切削油剤の評価を始めました。 FW Taylorは、炭酸ナトリウム水溶液を供給するためにポンプを使用することによって、切断速度が30%〜40%増加するという現象とメカニズムを発見し、説明しました。当時使用されていた工具材料が炭素工具鋼であり、切削液の主な機能が冷却であるという事実を考慮して、「冷却剤」という用語が提唱された。それ以来、切削液は冷却潤滑剤と呼ばれてきた。

切削液に対する人々の理解の継続的な改善および実際的な経験の充実により、切削領域に油剤を注入することによって良好な機械加工面を得ることができることがわかった。当初、人々は切削油として動植物油を使用していましたが、動植物油は劣化しやすく、使用期間が短いです。 20世紀の初めに、人々は原油から潤滑油を抽出するようになり、優れた性能を持つ様々な潤滑添加剤を発明しました。第一次世界大戦後、鉱油と動植物油の複合油の研究と使用が始まりました。 1924年、硫黄と塩素を含む切削油が特許取得され、重切削、ブローチ削り、ねじおよび歯車加工に適用されました。

工具材料の開発は切削液の開発を促進した。 1898年に、高速度鋼が発明され、切削速度は以前の2〜4倍になります。超硬合金は1927年にドイツで最初に開発されました。超硬合金の切削速度は高速度鋼のそれより2-5倍速いです。切削温度の継続的な向上により、油性切削液の冷却性能は切削要件を完全には満たすことができません。この時点で、人々は水性切削液の利点にもっと注意を払うようになりました。水中油型エマルジョンは1915年に製造され、1920年に重切削用の好ましい切削液となりました。1945年に、最初のオイルフリーの合成切削液が米国で開発されました。 Cimcool Cincinnati Milling Machine Company(後にCincinnati-Mulchroneと改名)は、世界的な全合成金属切削液の開発を主導し、製品に独自のピンク色を付けました。 CIMCOOLは革命的です。 1945年には、切削油剤として純粋な油と牛乳のような乳化剤しか使用できませんでした。 CIMCOOLは水性製品であるため、その冷却性能は純粋な油の2倍です。オイルとは異なり、CIMCOOLは発煙、発火、処理後のきれいな部品がありません。乳化液相と同様に、CIMCOOLは優れた冷却性能を維持します。独自の化学合成潤滑油で、その潤滑が開発され、より高い切削速度と工具寿命の向上を可能にします。 CIMCOOLはバクテリアの攻撃に対して高い耐性を示し、その透明性は業界に受け入れられています。 CIMCOOLは、金属加工流体技術の分野において大きな前進です。他の会社は切削液技術の開発を促進するために化学金属加工液に目を向けました。高度な製造技術のさらなる発展と環境保護に対する人々の意識の向上に伴い、切削液技術に対する新たな要件が提唱されており、それが切削液技術の開発をより高い分野に促進するであろう。

主な分類

水性切削液は、エマルジョン、半合成切削液、および全合成切削液に分類できます。

乳化性、半合成および全合成切削油剤の分類は通常、製品中の基油の種類によって異なります。乳化性切削油剤は、基油として鉱油のみを使用する水溶性切削油剤です。半合成切削油剤は、鉱油と化学合成基油の両方を含む水溶性切削油剤です。完全合成切削油剤は、化学合成基油のみを使用する水溶性切削油剤です。

各種の切削液には、基油以外に様々な添加剤が含まれています:防錆剤、非鉄金属腐食保護剤、消泡剤など。

製造業者によっては、マイクロエマルジョンの分類があります。それらは一般的にエマルジョンと半合成の切削液の間のカテゴリーであると考えられています。

エマルジョンの希釈剤は外観が乳白色である。半合成溶液の希釈剤は通常半透明であり、一部の製品は部分的な乳白色です。全合成溶液の希釈剤は通常完全に透明であり、例えば水またはわずかな色である。

主な用途

折りたたみ潤滑

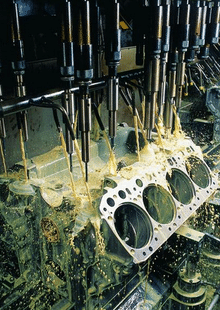

切削工程における金属切削液(切削液と呼ばれる)の潤滑は、すくい面と切りくず、逃げ面と機械加工面との間の摩擦を低減し、それによって切削フィルムの消費を低減することができる。力、摩擦および力、用具および工作物のブランク間の摩擦部分の表面温度そして用具の摩耗を減らし、そして工作物材料の切断の性能を改善する。研削プロセスでは、研削液を追加した後、研削液が砥石粒 - 工作物とグリットデブリに浸入して潤滑膜を形成し、それが界面間の摩擦を低減し、研磨刃先が切粉に磨耗し付着するのを防止するしたがって、研削力および摩擦熱が減少し、砥石車の耐久性およびワークピースの表面品質が向上する。

折りたたみ冷却

切削液の冷却効果は、切削工具(または砥石車)、切り屑、および切削によって加熱された加工物の間の対流および気化によるもので、切削熱を工具および加工物から奪います。工具、工具硬度の維持、加工精度と工具耐久性の向上。切削液の冷却性能は、その熱伝導率、比熱、気化熱および粘度(または流動性)に関連しています。水の熱伝導率と比熱は油のそれより高いので、水の冷却性能は油のそれよりも優れています。

折りたたみクリーニング

金属切削加工では、切削液に優れた洗浄効果が求められます。切削効果に影響を与えることなく、発生した切り屑、研磨屑、鉄粉、油や砂の粒子を取り除き、工作機械、工作物および工具の汚染を防ぎ、工具または研削砥石の刃先を鋭利に保つ。油性切削油の場合、粘度が低いほど、洗浄力が強くなります。特に灯油、軽油などの軽質成分を含む切削油には、浸透性と洗浄性能が優れています。界面活性剤を含む水性切削液は、表面に吸着膜を形成し、パーティクルやスラッジがワーク、工具、砥石に付着するのを防ぐことができるため、洗浄効果に優れています。同時に、それは粒子とスラッジの間の界面に浸透し、それを界面から分離し、それを切削液で取り除き、そして界面を清潔に保つことができる。

折りたたみ防錆

金属切削加工では、環境媒体および切削液成分の分解または酸化によって生成されるセメントなどの腐食性媒体との接触によって工作物が腐食されるべきであり、切削液と接触する工作機械部品の表面はそれに応じて腐食する。加えて、加工物が加工後または作業手順間の流れの過程で一時的に貯蔵されるとき、切削液はまた、環境媒体および残留切削液によって引き起こされる金属の腐食を防ぐための一定の防錆能力を有することが必要である。汚泥やその他の腐食性物質など。特に中国南部の雨季や雨季には、工程間の防錆対策にもっと注意を払う必要があります。

他の人を折る

上記の4つの機能に加えて、使用される切削液は良好な安定性を有するべきであり、そして貯蔵および使用中に沈殿または層状化、油沈殿、石鹸沈殿および老化現象が生じないであろう。それはバクテリアと真菌に対して一定の耐性を持ち、そして真菌を成長させそして生分解することは容易ではなく、臭いと劣化をもたらします。塗装部分の損傷、人体への悪影響、刺激臭はありません。使用中の煙、霧または少ない煙。回収が容易で、汚染が少なく、排出された排水を処理するのが簡単です。処理後、それは産業廃水放出のための国内基準を満たすことができます。

切削液の違い

油性切削液は、潤滑性がよく、冷却効果が低い。水系切削油剤と油性切削油剤の潤滑性能は比較的悪く、冷却効果は優れています。スローカットは切削液の強い潤滑性を必要とします。一般的に、切削速度が30 m / min未満の場合は切削油が使用されます。

極圧剤を含む切削油は、切削速度がどの材料に対しても60 m /分を超えない場合に有効です。高速切削では、高発熱量と油性切削油剤の不十分な熱伝達効果のために、切削領域の温度が高すぎるため、切削油の中で発煙や火災が発生する可能性があります。ワークの温度が高すぎると、熱変形が発生し、それがワークの加工精度に影響を与えるため、水性切削液がよく使用されます。

エマルションは油の潤滑性と防錆性を水の優れた冷却能力と結びつけ、優れた潤滑性と冷却性能を持っているので、大量の熱を発生する高速低圧金属切削に非常に効果的です。油性切削油剤と比較して、乳化剤の利点は、より大きな熱放散、清潔さ、水希釈による経済性、そしてオペレータの健康と安全性です。実際、特に困難な材料に加えて、乳化剤は、ほとんどすべての軽および中負荷切断および最も重負荷処理に使用することができる。乳化剤はまた、スレッド粉砕、溝粉砕および他の複雑な粉砕を除く全ての粉砕プロセスに使用することができる。乳化剤の不利な点は、乳化剤の有効成分に細菌およびカビが繁殖して化学分解および臭いを生じさせることが容易であることである。劣化しますので、一般的に有毒有機殺菌剤に追加する必要があります。

化学合成切削油剤の利点は、経済性、速い熱放散、強い清浄度、および優れたワークの視認性です。処理サイズを制御するのは簡単です。その安定性と腐敗防止能力は乳化液よりも優れています。潤滑性が悪いと、工作機械の可動部分に粘着と摩耗が発生します。さらに、化学合成によって残された粘着性の残留物は機械部品の動きに影響を及ぼし、これらの部品の重なり合う表面に錆を生じさせるであろう。

一般に、水性切削液は次のような場合に選択する必要があります。

1.油性切削油剤の潜在的な火災の危険性。

2.高速で大きな送りで切断すると、切断面積が高温を超え、煙が激しくなり、火災の危険があります。

3.前者と後者のプロセスを考慮すると、水性切削液を使用する必要があります。

4.作業環境を清潔に保つために、オイルの飛散、オイルミストの防止、拡散による工作機械周辺の汚れや汚れを軽減することを願います。

価格を考慮すると、一般的な水性切削液は、使用の要件を満たすことができ、いくつかの加工が容易な材料の表面品質要件が高くない場合には切削液のコストを大幅に削減することができる。

切削工具の耐久性が切削の経済性の大部分を占める場合(切削工具の高価な価格、研削工具の困難さ、長時間のロードおよびアンロード支援など)、高精度の工作機械は絶対にそうではありません。水の混入(腐食を防ぐため)、潤滑システムと工作機械の冷却システムの容易な共謀、ならびに廃液処理装置や条件のない場合。油性切削液を考慮する必要があります。

適用範囲

折りたたみ工具鋼

耐熱温度は約200〜300℃です。一般的な材料の切断にしか使用できず、高温では硬度が低下します。この種の工具の劣った耐熱性のために、冷却剤の冷却効果はより良好であることが要求され、そしてそれは一般的に乳化剤を使用することが適切である。

折りたたみ高速度鋼

この材料は、クロム、ニッケル、タングステン、モリブデン、およびバナジウムをベースにした高級合金鋼です(一部のものにはアルミニウムも含まれています)。その耐熱性は明らかに工具鋼よりも高く、許容最高温度は600℃に達することがあります。他の耐高温性金属やセラミックと比較して、高速度鋼は次のような用途に適しています。複雑な形状の工作物と連続切削、そして高速度鋼は優れた被削性を持ち、そして価格で受け入れられやすいです。高速度鋼工具による低速および中速切削には、油性切削油剤または乳化剤が推奨されます。高速切削では、発熱量が大きいため、水性切削液が適しています。油性切削液を使用すると、より多くのオイルミストが発生し、環境を汚染し、加工物のやけどを引き起こしやすくなり、加工品質を低下させ、工具の摩耗を増大させます。

折りたたみ超硬合金

切削工具に使用される超硬合金は、タングステンカーバイド(WC)、チタンカーバイド(TiC)、タンタルカーバイド(TaC)および5〜10%のコバルトで構成されています。その硬さは高速度鋼のそれよりはるかに高い。最高許容使用温度は1000℃に達することができます。それは優れた耐摩耗性を持ち、鋼材を加工する際のチップ間の結合現象を減らすことができます。切削液を選択するときは、工具ができるだけ均等に加熱されるように、超硬合金の急激な熱に対する敏感さを考慮する必要があります。そうしないと、刃先が崩壊します。乾式切削は一般的な材料の加工によく使用されますが、乾式切削では、ワークの温度が上昇するとワークが熱変形しやすくなり、ワークの加工精度に影響を与えます。さらに、潤滑剤を使用しないで切削すると、切削抵抗が大きいため、消費電力が増加し、工具の摩耗が早くなります。超硬合金切削工具は高価であるので、経済的観点から、乾式切削もまた経済的ではない。切削油剤を選択する場合、一般的な油性切削油剤の熱伝導率が低いため、工具による急激な冷却の危険性は水性切削油剤よりも小さいため、耐摩耗添加剤を含む油性切削油剤が一般的に適しています。 。クーラントで切削するときは、ツールの均一な冷却に注意を払う必要があります。切削する前に、工具を冷却するために事前にクーラントを使用することをお勧めします。高速切削では、工具の熱ムラやエッジのつぶれを防ぎ、過熱による蒸発による煤汚染を減らすために、切削領域に大流量の切削液をスプレーする必要があります。

折られたセラミックス

アルミナ、金属および炭化物は高温で焼結されます。高温でのこの材料の耐摩耗性は超硬合金のそれよりも優れています。乾式切削が一般的に使用されますが、均一な冷却と過度の温度の回避を考慮して、水性切削液がよく使用されます。

折られたダイヤモンド

それは非常に高い硬度を持ちそして一般的に切断に使われます。過度の温度を避けるために、セラミックのように水性の切削液が使用されることが多くあります。