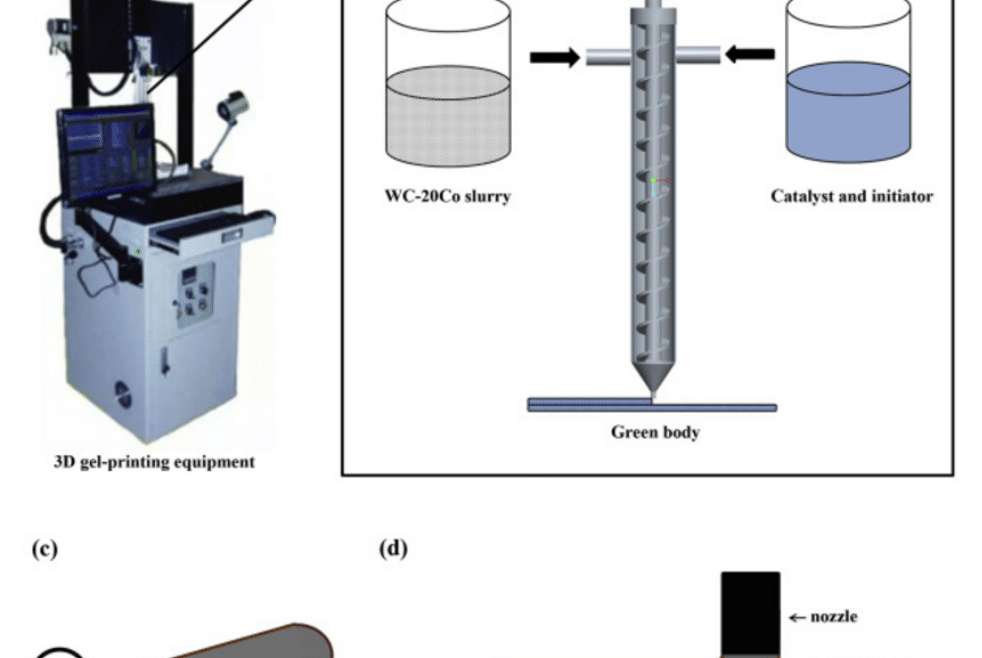

Abstract3Dゲル印刷(3DGP)は、金属スラリーを1層ずつ堆積してゲル化することによって3Dコンポーネントを構築する、新しい製造技術です。ここでは、固形分47〜56体積%のWC − 20Coを有するヒドロキシエチルメタクリレート(HEMA)系スラリーを3DGPにより直接形成した後、真空オーブン中で焼結した。 WC − 20Coスラリーは適切な流動および剪断減粘挙動を示し、これは3DGP成形プロセスにとって有利である。印刷ブランクの表面粗さと寸法精度に及ぼす3DGP処理パラメータ(印刷内径と充填率など)の影響を調べた。 WC ‐ 20Coスラリーのレオロジー特性、焼結密度、焼結密度および機械的性質に及ぼす固体負荷の影響を調べた。結果は、試料が適切な精度と均一な微細構造で、良好な形状で印刷できることを示した。焼結試料は、良好な形状保持性および均一な微細構造を有する。最良の試料密度、硬さおよび横方向破断強度は、それぞれ13.55g / cm 3、HRA 87.7および2612.8MPaであった。 3DGPは、複雑な形状のWC-20Co要素のニアネットシェイピングに独自の利点があります。 1.はじめにWC-Co超硬合金は、連続したCoマトリックスに埋め込まれた硬いWC粒子からなり、最も重要な金属マトリックス複合材料の1つです。彼らは現在、ドリルや切削工具、プレス金型、摩耗部品、その他の特殊部品として広く使用されています。 WC粒子の不融解性のために、超硬合金は通常、粉末冶金(PM)法を用いて製造され、ここではWC − Co粉末成形体の液相焼結が起こる。製品の形状の複雑さは、金型構造によって厳しく制限されます。さらに、WC − Co超硬合金の高い硬度および強度 - 靭性特性のために、WC − Co超硬合金を加工することは困難である。複雑な形状の超硬部品を製造するための伝統的な方法の使用は大きな課題である。近年、ニアネットシェイプおよび複雑な部品の製造に適した積層造形(AM)技術が開発され、そのようないくつかの金属材料の製造に適用されている。ステンレス鋼としては、チタン、チタン合金、およびアルミニウム合金(SLM)。直接金属レーザ焼結(DMLS)、電子ビーム溶融(EBM)などが典型的かつ主流の技術である。レーザーエンジニアリングネットワークフォーミング(LENS)は複雑な形状とほぼ完全に緻密な部品を製造することができます。これらのAMプロセスでは、部品が組み立てられるまで、金属粉末はレーザ/電子ビームによって層ごとに選択的に積層される。しかし、WC-Co超硬合金の積層造形に関する研究はほとんどありません。第一に、WC − Co超硬合金は、WC粒子とCoマトリックス材料とからなり、そして2つの材料の融点は非常に異なる。 WC − Co粉末がCoの融点まで加熱されると、WC粒子は固体状態のままである。粉末はさらに加熱され、Coが蒸発し始めます。部分溶融は製品の密度を低下させます。この問題を解決するために、低融点金属のようなバインダーを加えようとする研究者もいました。 Guら。 Cu粉末とWC − 10Co粉末を60:40の重量比で混合し、DMLSを用いて50mm×10mm×9mmの試料を作製した。多量のCuのために、このサンプルの相対密度は94.3%に達した。第二に、これらの粉末床融合技術は使用される粉末に対して一定の要件を有する。 SLM法およびEBM法では、金属粉末はローラーを通って伝播するが、DMLSおよびLENSは通常同期粉末供給システムを備えている。均一で薄い粉末層を得るために、両方の粉末供給タイプは良好な流動性を有する微粉末および球状粉末を必要とする。商業的に不規則な形状のWC − Co粉末はこれらの要求を満たさない。さらに、レーザ/電子ビーム加熱および冷却(すなわち焼結プロセス)は非常に速い。ほんのわずかのWC粒子が液相に溶解することができる。不完全な焼結は製品性能を低下させる可能性があります。最後に、上記の技術は高価でありそしてコバルトの脱炭および蒸発を含む高真空または不活性ガス保護システムを必要とする。ベア等。 LENSプロセスの間に発生した炭素損失を補うために十分な遊離炭素が粉末状供給原料になかったことを発見しました。上記の技術は多くの複雑な部品を製造することができるが、それらはWC − Co超硬合金の製造には適していないかもしれない。 WC − Co超硬合金の製造における従来の方法の限界および上述のAM技術の問題を解決するために、3Dゲルプリンティング(3DGP)と呼ばれる新しいAMプロセスが提案された。 3DGPはゲル射出成形と溶融堆積モデル(FDM)を組み合わせたもので、3Dモデルを3Dソリッドに変換する機能を備えています。図1(a)は、当社が設計した3DGPデバイスを示しています。図1(b)は、装置の押出しおよび堆積システムの拡大図を示す。まず、設計した3Dモデルを一連の2Dスライスにカットします。次いで有機モノマー溶液中の粉末スラリーを「インク」として使用し、圧縮空気の特定の圧力下で3D GP装置のスクリュー押出機に搬送する。同時に、開始剤と触媒は同じスクリュー押出機に比例して供給される。材料は完全に混合されそしてノズルを通して押し出されそして次に印刷台上に堆積される。短時間後に、有機モノマーは架橋され、固体粉末は三次元架橋ポリマーによって定位置に保持される。このようにして、スラリーは層ごとに選択的に堆積され、これは3Dモデルの各事前構成された2Dスライスと一致する。最後に、三次元構造未加工体が得られる。印刷プロセス中のグリーンの崩壊を回避するために、印刷プラットフォームは静止したままであり、3DGPデバイスのプリントヘッドは、従来のFDMデバイスとは異なるX、Y、およびZ軸に沿って移動することができる。従来のFDM装置と同様に、この新しい装置は、柔軟な成形、簡単な構造、および正確な制御という利点を有する。乾燥後、未焼成体を脱脂し、真空炉または大気炉で焼結する。(図1)3DGPの概略図:(a)3Dゲル印刷装置、(b)押出および堆積システムの拡大図、(c)スラリーフィラメント、およびゲル鋳造法は、WC − 8重量%Co、17−4PHステンレス鋼、高温合金、Al 2 O 3、Si 3 N 4、SiCなどのような様々な金属材料およびセラミックを製造するために使用されてきた。 。これは、様々な材料粉末を有機モノマー溶液中に安定に分散させ懸濁させることができることを証明しており、これは3DGPが金属、金属合金、金属マトリックス複合材料およびセラミックを含む多くの材料を形成する大きな可能性を有することを意味する。複合炭化物部品に対する現在の需要は絶えず増加している。 WC-20Coは典型的な超硬合金です。本研究では、WC-20Coスラリーを印刷可能なインクとして使用し、WC-20Coコンポーネントの積層造形を3DGPによって研究した。目的は、WC-20Co複合部品の高密度、高機械的特性を製造し、WC-Co硬質合金部品のニアネットシェイピングにおける3DGPの実現可能性と実用性を研究することです。準備2.1。 WC-20Coスラリーの調製この研究では、平均粒径2.7μmの市販のWC粉末および平均粒径46.5μmのCo粉末を使用した。図2(a)と(b)は、それぞれWC粉末とCo粉末の外観を示しています。これらの原料は、WC対Co重量比80:20のボールミル混合物と、WC − 20Co粉末と5:1の重量比で混合した超硬合金ボールとを使用して混合した。図2(c)は、24時間粉砕した後のWC − 20Co複合粉末を示す。粉末材料の形態:(a)WC粉末、(b)Co粉末、および(c)WC − 20Co複合粉末。コバルトの酸化を防ぐために、非ヒドロゲル系を設計した。トルエンおよびヒドロキシエチルメタクリレート(CH 2 = C(CH 3)COOCH 2 CH 2 OH、HEMA)を溶媒および有機モノマーとして選択した。表1は、WC − 20Coスラリー用に使用されるゲル系を列挙する。表1:WC − 20Coスラリー用の化学試薬系。溶媒有機モノマー架橋剤分散剤開始剤触媒トルエン - ヒドロキシエチルメタクリレート(HEMA)N、N'−メチレンビス - アクリルアミドソルスペルス−6000過酸化ベンゾイル(BPO)ジメチルアニリン(TEMED)実験に使用した試薬はすべて分析的に純粋であった。まず、HEMA(モノマー)とN、N'-メチレン - ビスアクリルアミド(架橋剤)を80:1の重量比で混合した。次いで、50体積%の濃度のHEMAでトルエンに溶解して前処理を調製した。混合。次に、WC − 20Co粉末を予混合溶液中に分散させることによって、異なる固形分添加量を有するスラリーを調製した。分散剤Solsperse − 6000(ICI Co.U.S.A.、非毒性)を特定の割合で同時に添加した。次いで、これらのWC − 20Co懸濁液を2時間ボールミル粉砕して均一なスラリーを得た。2.2。 3Dゲル印刷プロセス上記のWC − 20Coスラリーを適切な圧力下で3D GP装置に送った。本明細書では、0.5、0.6および0.7mmの内径を有する3つのノズルが使用されている。表2に3DGPプロセスの印刷条件を示します。一例としてベベルカッターを取り上げて、これらの印刷パラメータに基づいて、いくつかの長方形のサンプルを調製し、分析して3DGPの精度および表面状態を決定した。 3Dゲル印刷工程の後、未焼成体を真空オーブン中60℃で8時間乾燥した。乾燥した未焼成体を700℃で1時間脱脂し、最後に真空カーボンチューブ炉(真空<2Pa)中で1360℃で1時間焼結した。表2:3DGPの印刷条件番号印刷条件ノズル直径厚印刷速度1 0.50mm 0.35mm 28mm / s 2 0.60mm 0.45mm 28mm / s 3 0.70mm 0.55mm 28mm / s 2.3。測定WC − 20Coスラリーの粘度は、NDJ − 79回転粘度計を用いて25℃で試験した。熱重量分析(TGA)と示差熱分析(DTA)を用いて、高純度アルゴン流下で加熱速度が10°C /分であるときの有機結合剤の熱重量損失と分解速度論を研究した。生密度および焼結密度を測定するためにアルキメデスの原理が使用された。レーザー走査共焦点顕微鏡を使用して、3DGPグリーン体の表面粗さ、外観および断面形態を観察した。 WC-20Co粉末の外観とグリーンおよび焼結サンプルの微細構造を走査電子顕微鏡で観察した。焼結サンプルの硬度は、ダイヤモンドコーンおよび60kg荷重を有するロックウェル硬度試験機を用いて試験した。 5mm×5mm×35mmに切断された焼結試験片の曲げ試験は、10mm /分の負荷速度で電子万能試験機によって行われた。報告されたデータの各セットは、3から5つのサンプルから得られた属性に基づいています。結果と考察3.1。 WC-20Coスラリーのレオロジー挙動とゲル化プロセススラリーの品質は、2つの重要な要素、固形分添加量と粘度によって異なります。イチジク。図3は、20s -1の剪断速度でのWC - 20Coスラリーの粘度に対する固体負荷の効果を示す。スラリーの粘度は固形分添加量と共に増加する。ゲル射出成形の粘度要件(通常<1Pa・s)とは異なり、より高い粘度(より高い固形分を意味する)を3DGPプロセスにおいて使用することができる。 3DGPペーストは、型で充填する必要はないが、ノズルを通して押し出すことができるようにある程度の流動性(通常<3Pa・s)を有するだけでよい。しかし、粘度が高すぎるとWC-20Coペーストの押し出しを妨げる可能性があります。例えば、固形分59体積%のスラリーは、粘性が高すぎて押出することができない。本研究では、4種類の固相装填WC-20Coスラリーを3DGPで直接印刷しました:47、50、53および56 vol%。図3.固相装填がWC-20Coペーストの粘度に及ぼす影響。 -20Coスラリーは擬似塑性流体特性を示す。図4に示すように、剪断速度が増加するにつれて、WC − 20Coスラリーの粘度は著しく減少し、剪断減粘挙動を示す。これは、WC − 20Coスラリーが、空気圧および攪拌によって引き起こされる高い剪断速度で流動でき、そして小径ノズルを通して特定の圧力で押し出すことができることを示している。スラリーが押し出されて剪断力が消失すると、スラリーフィラメントは凝固前の短いアイドル時間中に広がるのではなくそれらの形状を維持する。この剪断減粘特性は、3DGPプロセスにおけるWC − 20Coスラリーの押出しおよび堆積に非常に有利である。図4.WC − 20Coスラリーの見かけ粘度と剪断速度との関係。触媒ジメチルアニリンの添加の間にアイドル時間がある。 (TEMED)および開始剤過酸化ベンゾイル(BPO)およびゲル化の開始(架橋重合)。空き時間の最適化は3DGPの重要なポイントです。正しいアイドル時間では、押出システムのスクリューはWC − 20Coスラリー、触媒および開始剤を強く撹拌し、そしてHEMAモノマーの架橋重合が押出およびスラリーの堆積の後に迅速に起こることを確実にすることができる。次の層を印刷する前に、前のスラリー層は、素地がその形状を保持し、その自重に耐えることができるように十分な強度を有するべきである。 HEMAの架橋重合は発熱反応であるため、温度計付きのカスタム機器を使用してアイドル時間を決定します。我々の以前の研究において、我々は触媒TEMEDの反応速度に有意な影響を見出し、TEMED濃度は10mmol / Lであった。架橋反応は安定性があるときに起こる。触媒の著しい効果とは異なり、開始剤の濃度を調整することによってアイドル時間および重合速度を最適化することがより便利である。一旦WC − 20Coスラリーに添加されると、開始剤BPOはフリーラジカルに分解し、重合反応を首尾よく開始する。図5は、56容量%の固形分を有するWC − 20Coスラリーのデッドタイムに対する開始剤濃度の影響を示す。結果は、WC-20Coスラリーのゲル化が制御可能であることを示している。開始剤濃度が増加するにつれて、アイドル時間は減少する。開始剤濃度が40mmol / Lのとき、アイドル時間は> 20分である。しかしながら、開始剤濃度が70mmol / Lに増加するにつれて、アイドル時間は約5分に減少した。濃度が100 mmol / Lを超えると、衝撃の最小アイドル時間。同様のパターンは、固形分が異なるスラリーにも当てはまります。反復実験の結果によると、最適投与量の開始剤(90mmol / L)を提示した。この最適無負荷期間(約2分)の間に、WC − 20Coスラリーをスクリュー押出機内で一定量の触媒および開始剤と混合し、次にノズルを通して押し出しそして最後に20秒で硬化させた。 5.開始剤濃度がWC − 20Coスラリーの空時間に及ぼす影響3.2。グリーン体の特徴付けWC − 20Coスラリーを従来のノズルを通して押し出したところ、バラス効果(押し出し膨張)のために、スラリーフィラメントの直径はノズルの内径よりわずかに大きかった。図1(c)に示すように、スラリーフィラメントが印刷プラットフォーム上に堆積された後、図1(c)に示すように、それ自体の重力、レオロジー特性およびノズルとのわずかな接触が半楕円形になる。アイドル時間を制御することによって、次の層が押し出される前に印刷ペーストを迅速に硬化させそして十分に強くすることができる。図1(d)は、3DGP堆積プロセスの概略図である。 WC − 20Coスラリーフィラメントは交差積層され、そして次の層が前の層の空隙を埋める。前述のBarus効果により、正しい充填率を選択する必要があります。充填率の影響を図6に示します。0.7mmのノズルと56 vol%の固形分を含むWC-20 Coペーストで、3つの異なる充填率のサンプルを印刷しました。充填率が100%の場合、WC-20Coスラリーは積み重なり、変形し、製品の形状を損傷します。一方、図2に示す格子構造に示すように、導電性材料は、以下のようにして得られる。図6(a)に示すように、充填率が低いとグリーン体の密度が低くなる。充填率92%で、グリーン体は良好に形成された。適切な充填率は、スラリーのレオロジー特性とノズルサイズに基づいて選択されます。図6異なる充填率のグリーンサンプル:(a)84%、(b)92%、(c)100%。ノズルは堆積した層の厚さに影響を及ぼし、最終的には未加工体の表面粗さおよび寸法精度を決定する。これを説明するために、直径が異なるノズルおよび56体積%の固形分負荷を有するWC − 20Coスラリーを使用して3DGPによっていくつかのサンプルを作製した。それらの層の厚さ、表面粗さ、形状および大きさを測定して3DGP成形精度を計算した。印刷サンプルの層厚および表面粗さを、共焦点レーザー走査型顕微鏡によって調べた。イチジク。内径0.5、0.6、および0.7mmの3つのノズルを使用して3DGPによって得られた未焼成体の側面図である。これは、スラリーフィラメントが層間で良好な結合を伴って、それらの形状を維持しそして時間内に硬化することを示している。表3は、印刷された未焼成体の層の厚さ、表面粗さおよび寸法を示す。測定された層の厚さ(それぞれ0.355mm、0.447mm、および0.552mm)の結果は、表2に示されている3DGPの設定と一致している。ノズル直径が増大するにつれて、印刷サンプルの表面粗さは増大する。内径0.5mmのノズルを用いて直方体試料を印刷したところ、表面粗さ(Ra)は8.13±0.6μmであった。ノズルの内径が0.7mmに増大したとき、サンプルは19.98±0.9μmもの高い表面粗さ(Ra)を有した。表3から分かるように、これらの印刷されたブランクの全ては、三次元モデルよりもわずかに大きいが、乾燥工程中にはわずかに小さく、したがってモデルにより近い。図8は、0.5mmのノズルおよび56体積%の固形分添加量を有するWC − 20Coスラリーを使用して印刷された乾燥矩形サンプルを示す。図8(b)に示されるように、3DGP膨らみサンプルの表面は、明らかな細孔、破片、および反り欠陥を有していなかった。立方体サンプルの表面にはまだ線印刷マークが見えている。結果は、3DGP装置が良好な成形能力を持ち、試料を調製するための細かいノズルの使用がより低い表面粗さとより高い寸法精度をもたらすことを示した。図8(e)は、低倍率緑色乾燥試料の断面図を示す。印刷層と緑色のサンプルの内側の線との間にインタフェースはありません。 WC − Coペーストは1層ずつ印刷されるが、ペーストの濡れ広がり特性は良好であり、充填率は適切であるので、ワイヤと層は優れた接着性を有する。さらに、印刷および乾燥工程ならびにワイヤおよび層の強固な結合の間に、これらの界面で依然としてHEMAの架橋重合が起こる。 SEM画像(図8(f))から、グリーンサンプルは均一な微細構造を有し、WC − Co粒子が均一に分布していることが分かる。さらに、粒子はゲルポリマーでしっかりと覆われており、定位置に固定されている。図7:3DGPによって形成された異なるノズルの未加工体の側面外観および層厚:0.5mmノズル、(b)0.6mmノズル、および(c) 0.7 mmノズル。表3印刷時のグリーン体の層厚、表面粗さ、寸法、および乾燥グリーン体の寸法。 (3Dモデルは40 mm×20 mm×20 mmです。) 0.5mmノズルおよび56vol%の固形分充填量を有するWC − 20Coスラリーを使用して3DGPによって印刷された立方体サンプル:(a)三次元モデル、(b)乾燥未焼成体、(c)焼結サンプル、(e)低倍率での乾燥未焼成体の断面、および(f)乾燥未焼成体の微細構造。固体負荷は未焼成体の密度に影響を及ぼす。図5に示すように、No。図9に示すように、適切なノズルが選択され、適切な充填率が選択されると、スラリーの固形分負荷が増大するにつれてグリーン密度が増大する。 56体積%の固形分負荷で、グリーン密度は7.85g / cm 3であった。高固形分スラリーの使用は、高密度グリーン成形体の製造を容易にし、そして乾燥および焼結中の収縮を減少させ、それは高密度の均質で非常に正確な焼結部品の達成を容易にする。合理的な粘度を前提として、できる限り固形荷重を増加させる必要があります。図9異なるWC-20Co固形荷重の3D GPサンプルのグリーン密度および焼結密度。焼結サンプル3DGPプロセスは有機モノマーバインダーとFDMのその場重合に基づいています。焼結の前に、グリーンゲルポリマー(有機バインダー)は分解して燃え尽きます。有機バインダーの熱分解速度論を調べるために、固形分56体積%のWC − 20Coスラリーを用いて印刷されたグリーンサンプルを、10℃/分の加熱速度で流動アルゴン雰囲気中でTGおよびDTAによって試験した。 。図10に示すように、緑色のサンプルはトルエンの蒸発により吸熱性があり、低温(<100°C)では明るくなります。 DTA曲線は約450℃で強い発熱を示す。発熱ピークに対応して、未焼成体は300℃と500℃の間で有意な重量損失を示す。 600℃に加熱すると、グリーンサンプルは3.08重量%を失った。計算により、乾燥した緑色サンプルの有機含有量は3.02重量%であった。温度が600℃を超えると、成形体の重量はほとんど変化しない。結果は、緑色ポリマーゲルが約600℃に加熱した後に完全に燃え尽きたことを示す。有機バインダーの含有量が少ないため、3DGP印刷されたグリーンサンプルは熱脱脂のみを必要とします。 3DGPは大型部品を形成することができます。 WC − 20Co試料は炉内温度遅れを考慮して700℃で1時間アニールした。図1において、No。図8(c)から、3DGP製造サンプルの収縮は焼結中に均一であることが明らかに観察できる。焼結サンプルは反りなくその形状を保ち、表面に欠陥はありません。図10 10℃/分の加熱速度での3DGPサンプルのDTA曲線とTG曲線。 3DGPサンプルが増えました。図4の濃度データと全く同じである。図9に示すように、56体積%の固形分充填量を有するWC − 20Coスラリーを用いて印刷されたサンプルは13.55g / cm 3の最大密度を示し、これは理論密度の99.93%に達した。しかしながら、固体負荷が47体積%に減少したとき、焼結密度は12.01g / cm 3(理論密度の88.58%)にすぎなかった。固体負荷の影響は、焼結サンプルの微細構造にも反映されています。 56体積%までの固体負荷において、SEM画像(図11(a))は、ほぼ完全な緻密化を有する焼結サンプルを示し、クラックまたはボイドは観察されなかった。固形分が少ないと、換言すれば、溶媒含有量および有機バインダ含有量が多いと、溶媒の蒸発および有機バインダの焼損により、ボイドが多く発生し、焼結緻密化が阻害される。イチジク。図11(b)は、WC − 20Coスラリーの固形分充填量が53体積%に減少すると、焼結試料中にいくつかの小さな穴があることを示す。図1には多数のボイドが見られる。 50体積%の固形分添加量を有するWC − 20Coスラリーを使用して印刷されたサンプルの微細構造を示す。図5に示すように、No。図11(d)に示すように、固体荷重がさらに減少するにつれて、ますます多くの穴が現れる。脱脂および焼結中に、溶媒および有機結合剤によって残された孔を埋めるのに十分な液相がない。これは、47体積%の固形分充填量を有するWC − 20Coペーストを使用して印刷されたサンプル中に低密度および多数のボイドを生じた。図11(a)56体積%、(b)53体積%、(c)焼結サンプルの3DGP印刷SEM画像を通して、50体積%、および(d)47体積%のWC − 20 Coスラリー。図12は、WC − 20Coスラリー固形分負荷の関数としての焼結試料の硬度の変化を示す。 47体積%の固形分添加量では、硬度(HRA)はわずか84.5である。低固形分は、低い焼結密度(高い気孔率)をもたらし、それは試料の機械的性質を著しく低下させる。固体負荷が増加するにつれて、硬度は著しく増加する。 56体積%の固形分負荷を有するWC − 20Coスラリーを使用して印刷されたサンプルは、87.7の最大硬度(HRA)を有する。図12。異なるWC − 20Co固形分ロードを有する焼結サンプルの硬度値。焼結サンプル図13に示されるように、サンプルの曲げ強度は、固体負荷の増加と共に増加することが観察された。サンプルの破壊外観および微細構造(図14)もこれを確認した。図1および図2に示すように。図14(b)、(c)および(d)に示すように、サンプルは非常に低い曲げ強度を有し、多くの穴は53体積%、50体積%、および47体積%の低い固体荷重によって生じた。細孔の存在にもかかわらず、WC粒子は均一に分布しており、異常な成長は起こらないことが分かる。高いWC-20 Co含有量(56 vol%)のスラリーで作られたサンプルは2612.8 MPaの横方向破断強度を有していた。図13.異なるWC-20 Co固体負荷を有する焼結サンプルの曲げ強度。図14. WC-20 Coサンプルの破壊パターン(a)56体積%、(b)53体積%、(c)50体積%、および(d)47体積%の異なる固形負荷のスラリーを使用して印刷した。図15は、から作製したマイターカッター(直径52mm)を示す。 3DGPおよび1360℃で焼結。焼結は均一に収縮します。それ故、ベベルミリングは良好な形状保持性を有する。 3DGP印刷サンプルの機械的性質は、従来の印刷機および焼結技術を用いて製造されたサンプルの機械的性質と類似している。 3DGPは、金型なしで複雑な形状を自由に成形できる先進のニアネットフォーミングプロセスです。印刷された線は斜面で見ることができます。 3DGP製の部品は使用前に磨き仕上げをする必要があります。 3DGPの成形速度はまだ非常に遅いです。ベベル加工を印刷するのに2時間46分かかります。非成形プロセスとして、3DGPは複雑な形状の制限を克服し、プロセスフローを簡素化します。技術と装置の発展に伴い、成形精度と成形速度は徐々に向上します。 3DGPは、WC-Co超硬部品のニアネットシェイピングのための新しい方法を提供します。図15 3DGPで印刷されたベベルカッター4。結論:WC-20Coスラリーを層ごとに選択的に堆積させる3Dゲル印刷と呼ばれる新しいAMプロセスによって、複合WC-20Co部品をほぼ正味の形状に製造することに成功した。以下の結論を導き出すことができる:(1)不規則な形状のWC − 20Co複合粉末およびトルエン−HEMAゲル系を用いて適切なレオロジー特性を有するスラリーを調製することができる。ずり減粘挙動と制御されたゲル化反応により、WC-20Coスラリーは3DGPプロセスに適したものになります。(2)3DGPを使用して複雑な素地を作ることができます。細かいノズルを使用すると、3DGPの成形精度が向上し、サンプルの表面粗さが減少します。充填率は、スラリーのレオロジーとノズルサイズに基づいて選択する必要があります。印刷サンプルは良好な形状および8.13±0.6μmの表面粗さを有する。 (3)WC-20Coスラリーの固形分添加量を増やすと、スラリー粘度、グリーン密度、焼結密度、および焼結サンプルの機械的特性が向上しました。 56体積%のWC - 20Coスラリーを使用して印刷された焼結サンプルは、13.55g / cm 3(理論密度の99.93%)の硬度、87.7(HRA)の硬度および2612.8MPaの曲げ強度を有する。加えて、微細構造は微細で均一なWC粒子と均一である。参考:新越張、志、孟郭、gu光陳、魏偉陽。3Dゲル印刷によるWC-20Co部品の付加的製造。耐火金属および硬質材料の国際ジャーナル、ボリューム70、2018年1月、ページ215-223

ソース:Meeyou Carbide