ツイストドリルおよび深穴ガンドリルは、深穴加工業界では常に一般的な選択でした。私達はこれら二つの用具を加工する穴の表面の質の相違および異なったの下の2つの用具の表面の質の変化を探るために一般的に使用されるq235鋼、#45鋼およびアルミニウムを処理できます硬度材料

ツイストドリルとガンドリルのしくみ

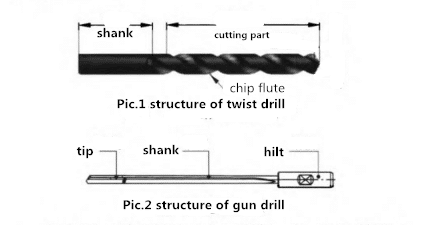

写真2に示すように、ツイストドリルは一般的にストレートシャンクタイプとテーパーシャンクタイプに分けられます。その動作原理は、ドリルビットがスピンドル駆動の下で高速で回転し、そしてワークピースが連続的に下方へ送られ、そして切り屑が螺旋溝から除去されて所望の穴を得ることである。 。

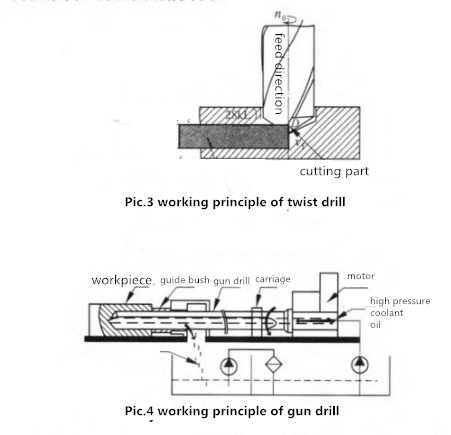

ガン掘削プロセスの間、ポンプはドリルパイプの内孔を通して前方の切削領域に高圧冷却剤を出力します。工具を冷却し潤滑しながら、切り屑は高圧液体からドリルパイプのV溝を通して燃料タンクに排出される。ワークを回転させて固定して切断することができます。これにより、穴の精度が向上します。

ツイストドリルに使用される機器は、一般的にベンチドリルとラジアルボール盤であり、通常のフライス盤やCNCマシンでも実行できます。ほとんどのガンドリルは、高圧のオイル供給とろ過システムを必要とするCNC深穴加工機を使用しています。

加工実験の比較

1.切削速度

切断速度は、それぞれ線速度および角速度によって測定することができる。角速度n(r / min)と線速度Vc(mm / min)の関係は、

Vc = ndπ / 100。 dは工具の有効径です

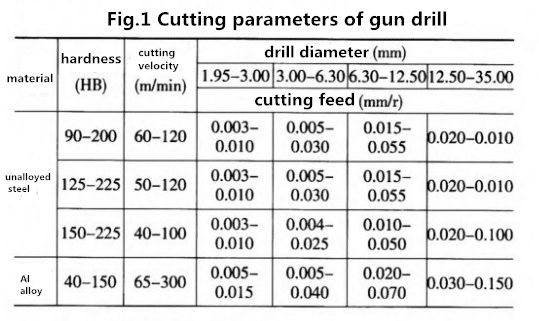

異なる工具材料の切削速度は異なります。次の図1はガンドリルの切削速度です。

2.送り速度Vf

Vfは、1分間にワークに切り込まれるツールの垂直方向の深さ、または1回転あたりにツールが切り込む距離で表すことができます。ガンドリル送り量は表1を参照してください。通常、f = 0.01〜0.032mm / rが選択されます。ガンドリルの送り速度はツイストドリルよりも遅くなります。

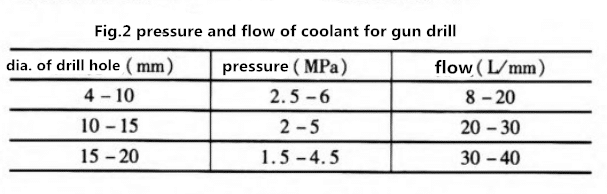

3.クーラント油圧

油圧P(kg / cm 2)の選択は冷却や切りくずのスムーズな排出に関連し、製品の表面品質に大きな影響を与えます。切削圧力とガンドリルの流速の関係を表2に示します。

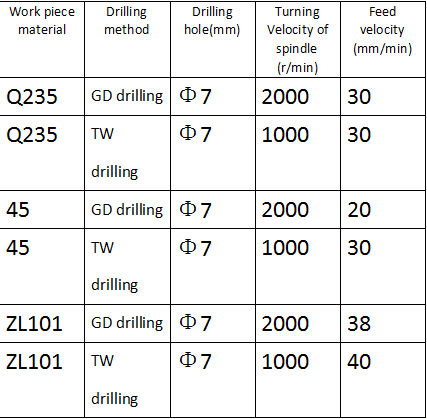

表3は、#45鋼、Q235鋼およびアルミニウム合金グレードZL101のガンドリルの実験条件を示しています。

実験データ

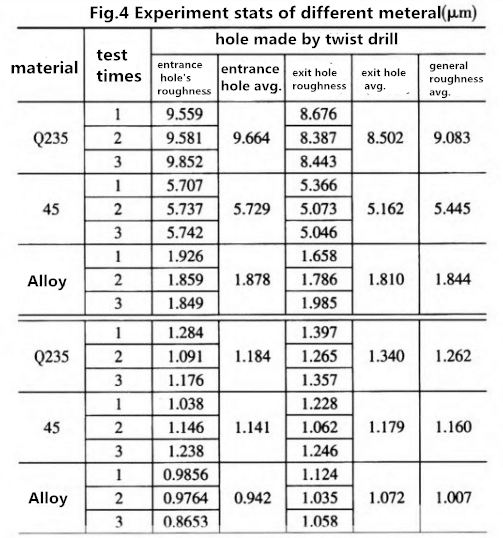

多くの実験の後、3つの材料の入口および出口の表面粗さ値を表4に示す。

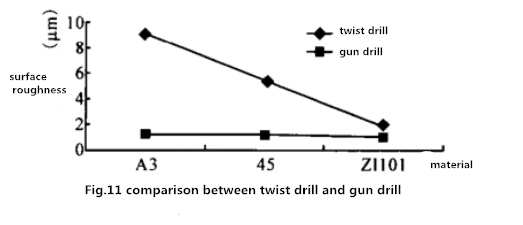

上記表から分かるように、ガンドリルの機械加工穴の表面粗さは、ツイストドリルのそれよりも小さい。ガンドリルとツイストドリルの両方とも、アルミニウムに小さな粗さで穴を開けることができます。ツイストドリルアルミニウムとQ235鋼で作られた切りくずがらせん状であることは注目に値します。ガンドリルはスパイラルフルートのないストレートエッジカッターなので、それが作り出す切りくずはほとんどシート状です。このようにして、切りくずが短く、切りくずの除去が容易であり、ナイフバーが巻き取られず、そして部品の穴の壁が引っかかれることがない。さらに、上の表から分かるように、これら3つの材料を加工するとき、ガンドリルの表面粗さは近く、ツイストドリルによって加工された穴の粗さは比較的遠い。非鉄金属で加工する場合にのみ、ツイストドリルの加工効果はガンドリルの加工効果に近くなり、非鉄金属による物理的特性は比較的低くなります。要約すると、ガンドリルの加工品質はツイストドリルよりも優れているはずです。

では、なぜこれが起こっているのでしょうか。がある 2つの理由 以下:

1.ツイストドリルは加工中に比較的大きなトルクを発生します。これにより、軸の傾きがセンタリングの問題を引き起こす可能性があります。このとき、ツイストドリルのねじれによりバリが発生することがあります。ガンドリルは正確な位置決めのためのドリルスリーブガイドを持っています。従って、加工孔にはバリがほとんどない。

2.ツイストドリルの刃先が長く、スパイラル溝も切りくず除去の難しさを増します。スパイラルチップの摩擦が穴の壁を傷つけ、これも粗さの増加の原因となります。ガンドリルは油圧式チップ排気を使用して切削熱を滑らかにし除去します。工具とワークの表面を保護します。