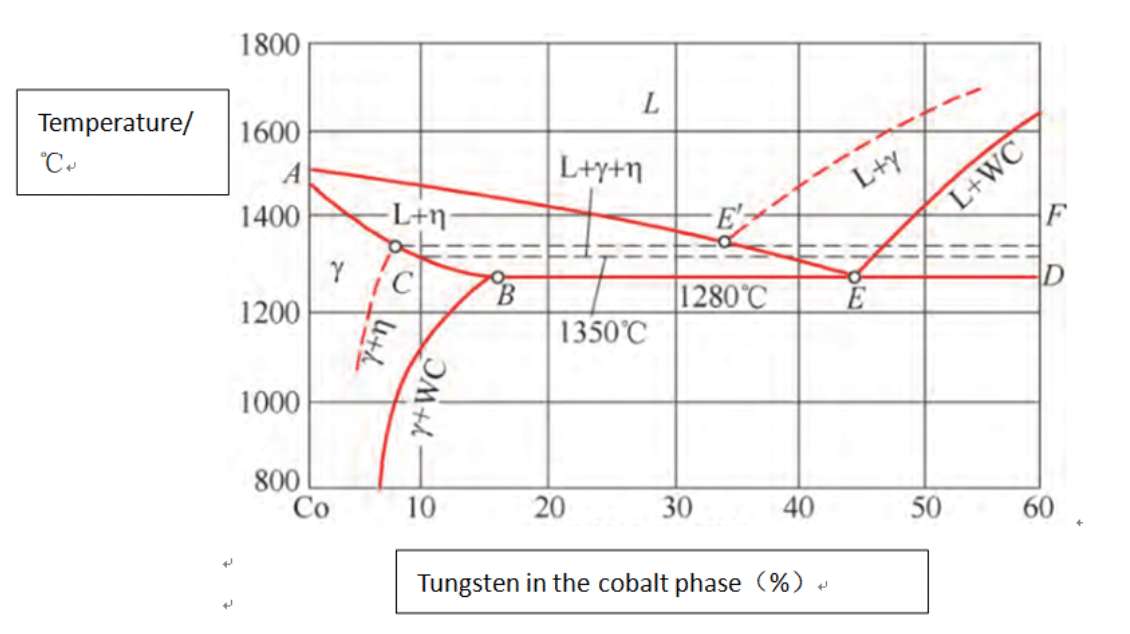

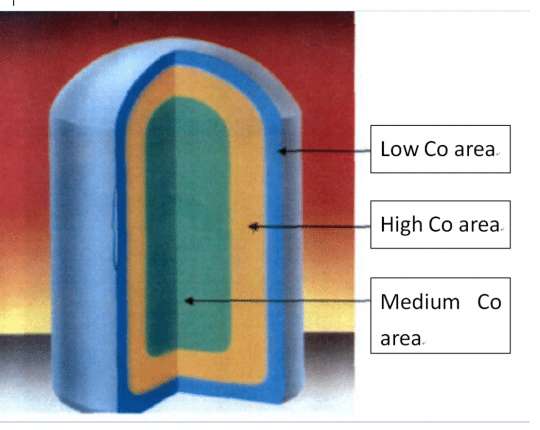

超硬合金(超硬合金)は、高融点金属(W、Mo、Ti、V、Taなど)の炭化物、窒化物、ホウ化物、またはケイ化物からなる合金の総称です。鋳造と焼結の2つの主要なカテゴリーに分けられます。この鋳造合金は、脆性が高く、靭性が低く、実用的価値がほとんどない。広く使用されているのは、一般に炭化タングステンまたは炭化チタンおよびコバルト粉末から焼結された、高硬度、耐摩耗性および高温硬度を有する焼結合金である。主に硬質材料の高速切削および加工の製造に使用され、近年、金型産業における炭化物の使用も増加しているので、硬質合金の熱処理を検討し検討することは実際上重要である。超硬合金の特徴超硬合金は、高融点金属硬質化合物と金属結合相から粉末冶金の方法によって作られています。一般的に使用される硬質化合物は炭化物です。一般的に使用されているWC、TiC、TaC、NbCなどの切削工具用超硬合金としては、バインダーはCoであり、超硬合金の強度は主にCoの含有量に依存します。高融点(例えばTiCの3140℃の融点)、高硬度(例えばTiCの3200HVの硬度)、良好な化学的安定性、ならびに良好な熱安定性、硬度および耐摩耗性それらは高いです。性と化学的安定性は高速度工具鋼よりはるかに高い。一般に使用される超硬合金硬質相は主にWCであり、これは良好な耐摩耗性を有する。いくつかの炭化物はWCと同様の硬度を有するが、それらは同じ耐摩耗性を持たない。 WCはより高い降伏強度(6000 MPa)を持っているので、それは塑性変形に対してより耐性があります。 WCの熱伝導率も優れており、熱伝導率はツーリングの重要な性能指標です。 WCは熱膨張率が低く、鋼鉄の約1/3です。その弾性係数は鋼のそれの3倍であり、そしてその圧縮強度も鋼のそれよりも高い。さらに、WCは、室温での腐食や酸化に対する優れた耐性、優れた電気抵抗、および高い曲げ強度を備えています。図1 WC-Co合金の準平衡状態図2。熱処理と合金組織化5%から35%WCまでの異なるC / W比をもつWC ‐ Co合金の結合相について研究した。結論は次のように導かれる:γ相または(γ+ WC)相は徐冷で合金中に生成される。 (γ+η)個の相があると現れる。しかしながら、(γ+η)相は不安定であるので、(γ+η)相はアニーリング後に安定な(γ+ WC)相に変態するであろう。試験結果によれば、図1に示す準平衡状態図が描かれる(実線は安定系の状態図、破線は準安定状態のη特性を示す局所状態図である)。段階)。典型的な超硬合金の焼なまし(徐冷)は、主に炭素含有量に依存する。C / W> 1の場合、遊離炭素はWC − Co相境界に析出する。 C / W <1のとき、合金の微細構造は、両方の場合において、1つは三相領域(WC +γ+η)にある。合金がゆっくり冷却された後にη相が現れることは避けられない。セメント質相中にこのような大量のη相が存在すると、分岐結晶粒が現れ、小粒は不均一に分布する。 η相の大きな粒子がある場合、粒子は長距離で分離されているので、η相が高温であるという情報があります。より高い温度が形成され始めています。他の場合では、合金が二相(WC +γ)領域にあるとき、W合金は低炭素合金が焼鈍された後に結合相からCo 3 Wとして析出する。反応過程は次式で表すことができる。 Co面心立方→Co面心立方+ Co 3 Wしたがって、この低炭素二相WC-Co合金は焼鈍後に三相(WC +γ+ CoW)組織に変態する。図2は、異なる焼鈍温度での二相WC − Co合金に対するWの溶解曲線を示す。この曲線は、三相(WC +γ+ CoW)合金に変態した二相合金の臨界温度曲線である。曲線温度を超えると、焼鈍は二相ミクロ組織合金をもたらす。曲線より低い温度でアニーリングすると、Co 3 W 3を含む三相構造が得られる。硬さ合金の機械的性質に及ぼす熱処理工程の影響(1)強度への影響WCはCo中の温度によって固溶度が異なるため、固溶体温度急冷とそれに続く時効によって結合相が析出硬化する可能性がある。急冷は、WCの析出およびCo(Co稠密六方晶、Co面心立方)のホモトロピー転移を抑制することができる。 40%のコバルトを含有する合金の強度は焼入れ後に約10%増加させることができると報告されているが、10%のコバルトを含有する合金の強度は焼入れ後に低下する。エンジニアリングで一般的に使用されている超硬合金に含まれるコバルトの量が一般的に10%から37%であることを考えると、合金強度に及ぼす熱処理の影響は非常に小さいです。したがって、誰かが焼入れはW-Co合金の強度を高める方法ではないと主張することを敢えてしました。表1および3に示すように、焼なましも合金の強度の低下を引き起こす。炭化タングステンの特性は、図4に示すように、含有されるCoの量および粒子の厚さと共に変化する。 2 WC-10%Co二相合金中のタングステンの固溶度曲線図3 WC-10%Coの曲げ強度に及ぼす800℃での焼鈍の影響表1 WCの曲げ強度に及ぼす650℃での焼鈍の影響-11%Co合金(2)硬さへの影響WC-Co合金が時効すると、Co3WCXとCo3WCXは組織密度の高い組織相で析出するため、合金の硬さは増加しますが、その後合金化すると硬さは減少しますCo3W H.Jonsson試験のデータを図5および図6に示します。熱処理後のCo3WCXの存在は、合金の硬さをわずかに改善しますが、熱処理時間の延長と曲げ強度の低下を考慮すると、析出結合相を分散させて硬化させるためのCo 3 WCX相の使用は、新しいグレードの開発にとって有効な方法ではない。別の方法が見つかるはずです。 (2)超硬合金の代表的な熱処理を表2に示す。表2硬質合金の代表的な熱処理工程図4 WC超硬合金の特性はCoの量と粒径によって異なる。 5 WC-Co合金バインダー相の硬さと時効時間の関係6 WC-Co合金の硬さと時効時間の関係4。硬質合金被覆硬質合金の耐摩耗性をさらに向上させるために、その表面にTiC、TiNなどの硬質材料を蒸着してもよい。コーティング材料は以下の要件を満たすべきである:1低温および高温で高い硬度を有するべきである。2化学的安定性が良好であるべきである3。通気性がありそして空気穴がないべきである4。 5ツール本体としっかりと接着します。 6経済的で製造が簡単です。今日の世界では、超硬合金も切削工具の主材料です。それはまた型、測定用具および他の分野の適用範囲を拡大しています。要するに、それは主に次の面で使用されます:1連続的な切口で回ること。鋼またはねずみ鋳鉄の高速正面フライス加工。コーティングされた超硬合金の利点はたくさんあり、次のように要約されます。1優れた汎用性2はワークピースの切削面の精度を向上させることができます。同じ工具寿命で増加する4同じ切削速度で工具寿命を延ばすことができる(1)コーティング材料ほとんどの外国メーカーは、コーティングインサートにTiCコーティングを使用し、その後TiNコーティングを使用しています。 TiC ‐ TiN複合被覆とTi(C・N)固溶体被覆は徐々に増加した。近年、多くの新しい複合コーティングも開発されています。TiCは現在理想的なコーティング材料であり、その利点は高温硬度、高強度、優れた耐酸化性および耐クレーター摩耗性です。その不利な点は、熱膨張率と本体が大きくなり、耐サイド摩耗性が悪くなることです。 TiCコーティングと比較して、TiNコーティングは以下の利点を有する:コーティングされたブレードは、切断時にクレータを形成する傾向が低く、その熱膨張係数が基材の熱膨張係数に近く、そして熱衝撃に対する感度が低い。そして腫瘍を形成する可能性は低いです。反側面の摩耗はよく、そしてそれは堆積して管理するのが簡単です。不利な点は、基材への接着があまり堅くないことである。 TiC-TiNコンポジットコーティングとTi(C•N)固溶体コーティングは1970年代に開発された新しいコーティングで、生産に成功しています。コンポジットコーティングハードコーティングは将来性が見込まれています。国内外でTiCコーティングインサートを製造することも同様です。一般的な特徴は、処理された超硬合金インサートが堆積反応室に配置され、次いで反応室にTiCl 4とメタンを導入するための担体としてH 2が使用されることである。析出反応反応温度はおおよそ1000℃に制御される。加熱方法はほとんど同じ高周波誘導加熱であり、堆積圧力はほとんど負圧である。良質のコーティングは常圧下で堆積させることができるが、負圧堆積の使用はより効率的であり、コーティングはより均一で緻密である。特に蒸着ブレードの数が多い場合には、特に負圧成膜を使用する利点が顕著になります(3)コーティングの厚さTiCコーティングの厚さは、国内外で製造されるコーティングインサートの場合、通常5〜8μmです。 TiNコーティングの厚さは8〜12μmの範囲です。 (4)コーティングマトリックスのコーティング性能はマトリックス組成によって大きく影響され、コーティングされたブレードマトリックスは次の要件を満たす必要があります。 2は硬度が高い。 3その化学組成はコーティング材料と一致しなければならず、そして相互接着はしっかりしているべきです。 4は高い堆積温度で損傷を受けない。 5膨張係数はコーティング材のそれと同じです。 6は良好な熱伝導率を有する。鋼材を加工する場合は、WiC-TC-CoまたはWC-TiC-TaC-Co合金を選択する必要があります。鋳鉄または非鉄金属を加工する場合は、WC-Co合金を選択してください。処理材料が異なると、コーティング合金マトリックスの要件も異なります。つまり、コーティングも個別化する必要があります。つまり、特定の条件下で有効性が最大化される限り、熱処理プロセスは万能薬ではありません。工具・金型製作における超硬合金の応用(1)切削工具の分野では、800〜1000℃の高温でも優れた切削性能を維持します。高温での急速切断に適しており、経済性を向上させる上で実用的な意義があります。したがって、それは徐々に高速度工具鋼に取って代わっています。道具を作る。 2017年には、旋盤、平削り盤、ボーリングナイフ、3枚刃カッター、ダイカッター、エンドミルだけでなく、スマートマニュファクチャリングおよびインダストリアル4.0の継続的なプロモーションと共に広く使用されています。工具材料は間違いなく超硬合金の世界です(2)金型の分野では、さまざまな種類の伸線ダイスおよび伸線ダイスは基本的に超硬合金でできています。ジッパー歯を製造するためのプログレッシブ金型は、YG8とYG15硬質合金を使用して大口径の絞り型とYG20C型を製造しています。マルチポジションプログレッシブダイス用合金非磁性モードは一般的にYG15とYG20超硬合金で作られています。 YG8窒素イオン注入伸線ダイスの寿命は2倍以上です。要するに、金型への超硬合金の適用はますます一般的になっています。ゲージやその他の工具業界でも使用されているので、詳細には説明しません。結論硬質合金の適切な熱処理後、それは少し硬度を改善することができますが、より長い熱処理時間と曲げ強度に有害を考慮して、熱処理はある程度の特異性を持つべきです。表面コーティングは超硬合金の使用のための新しい道を強化し、そしてコーティング基材、材料、プロセス、および厚さもまた個別化されるべきである。

ソース:Meeyou Carbide