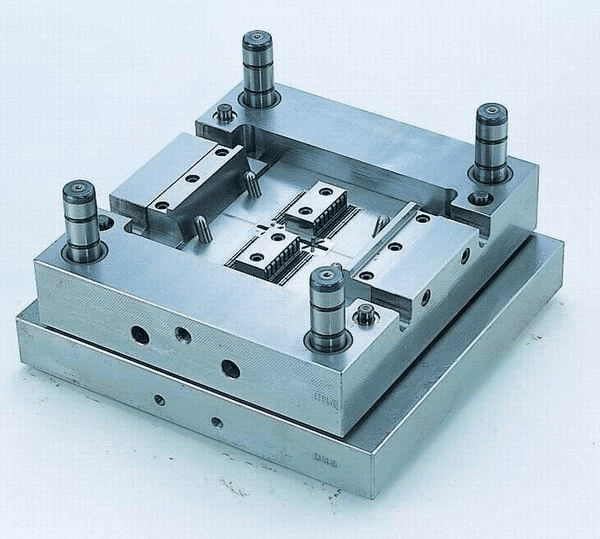

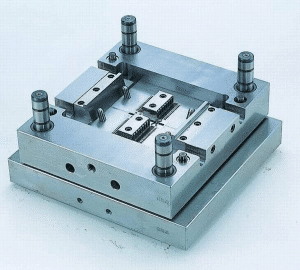

今日、金型のセットの機械加工は以下のステップで構成されています。

荒削り、熱処理、精密仕上げ、電気機械加工、ベンチワーク、および組み立て。

フライスカッターが参加するには、荒仕上げと仕上げ仕上げが2つのステップです。

荒削りダイスは、単位時間当たりの金属除去速度を追求し、半仕上げ用のワークピースの幾何学的プロファイルを作成することです。金型の半仕上げは、加工代をさらに均質化することです。 2つの部分で、非常に高い切削送りで動作することができるスローアウェイチップフライス。高速切削用のカッターにより高い金属除去率が達成されます。それの切削力は主に軸方向に発生するからです。

部品の最終的な品質は仕上げによって保証されています。ほとんどの金型製造会社では、仕上げ段階で使用される方法は一般に研削、電気機械加工およびフィッタ加工です。

金型加工に関わる重要な要素

- 機械加工の精度一般的に、金型の全セットは、キャビティ型、雄型、および型キャリア、または多ピース型成形ブロックからなる。部品の高い寸法精度のみがそれらの組立を円滑にすることを可能にする。精密金型は一般的にμmの寸法精度を持つ傾向があります

- 複雑な形航空機部品、玩具、および家電製品のいくつかの金型は、多くの曲面を有し、金型のキャビティを加工するのを困難にする。

- 小規模生産規模多くの場合、金型を大量生産する必要はありません。

- フライス加工、ボーリング加工、穴あけ加工、リーマ加工、タッピング加工などの複数のプロセスを金型加工で使用する必要があります。

- 金型製作に図面やデータがない場合があり、実際の目的に従ってプロファイリングを実行する必要があります。これには高精度が要求され、歪みはありません。

- 金型の主な材料は、主に高品質の合金鋼、特に長寿命の金型でできていることが多く、Cr12、CrWMn、その他のLeysite鋼でできていることがよくあります。これらの材料の熱変形もまた、加工において真剣に考える必要がある問題である。

のプロファイルフライス加工用のカッターを選択するための戦略

作動部品の形状に基づいて、それらは3つのタイプに分けることができます:円錐形の平らなヘッド、円筒形のボールヘッド、および円錐形のボールヘッド。材料によると、彼らは超硬フライスとHSS金型フライスに分かれています。超硬カッターは、幅広い用途で使用されています。様々な金型キャビティをフライス加工することに加えて、それらは鋳造、鍛造および溶接によって形成された加工物を機械加工するためにも使用することができる。

荒加工と半仕上げ

粗い大きな平面または面取りされたプロファイルには、これらのスローアウェイチップエンドミル、正面フライスカッター、および大きな切削送りフライスカッターを使用する必要があります。

大きなプロファイルの荒削りと中仕上げは、大きな円弧半径と大きな刃先強度を持つラウンドインサートエンドミルで使用する必要があります。輪郭加工、キャビティ加工、輪郭加工に最適です。

小径の荒加工や中仕上げ加工では、刃先形状をヤナギ形状にして刃先の形状を小さくし、刃先の切れ味を良くし、高い加工効率を実現したスローアウェイチップのボールエンドミルカッタが広く使われています。その上、インデックス可能なヤナギボールヘッドフライスは、金型加工に適しています。

細かい仕上げに

割出し可能なインサートボールエンドボール仕上げエンドミルを使用することによって、より大きな輪郭の仕上げを達成することができます。高精度加工用の一体型ボールエンドミルを使用すると、より小さなプロファイルの仕上げが可能です。小さいサイズと幅の深い溝とコーナー部分のために、それぞれの工作物のその根元洗浄と明確な角度処理のために、小さい直径の超硬工具が使われることができます。