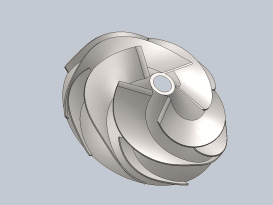

航空機を前方に推進するためにタービンエンジンによって生成された強力な動力を供給するのはブリスクとインペラー(B&I)です。それはチタン合金、典型的な機械加工が難しい材料でできています。

D処理に問題がある

1.インペラーのサイズは一般的に非常に大きいです。その輪郭の外径はΦ1200mmまでです。それ故、インペラの機械加工はより大きな処理装置を必要とする。

2.ブレードの肉厚が弱いため、加工中にカッターのばたつきや変形が発生しやすくなります。

3.ブリスク全体の材質はチタン合金または耐熱合金が多く、加工が困難です。ブリスクとインペラ用の切削工具の消費量は、一般的な材料の場合の約6〜7倍です。その上、高温下での引張強さのためのNi、剛性のためのCrのようないくつかの元素が特別な目的のためにB&Iに加えられる。これらの元素により、B&Iの材料は化学的なレベルで炭化タングステンとより類似するようになり、それは切削工具に損傷を与える負の化学反応をもたらすでしょう。

処理ステップ

1.粗加工

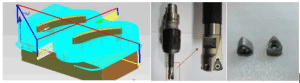

インペラの荒削りは、切断する必要があるワークピースの量の70%〜80%を取り除くことです。ブリスク全体の荒削りは、高送りでキャビティミリングを行うことです。次の図は、荒加工に使用されるCNC工具を示しています。

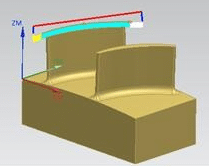

2.半仕上げ

このステップは次の精密仕上げの準備をします。それはまばたきの体を平らにし、羽根車とまめの間の接続部の回転部分をきれいにする。丸ごとの半仕上げはプロファイルフライス加工をすることです。

3.仕上げ

精密仕上げの目的は、優れた加工品質と寸法精度を確保することです。細かい仕上げは、アイテムがその用途を満たすかどうかを最終的に決定します。例えば、厚さ5mm、長さ70mmの羽根車としては、その表面粗さをRa1.6以下に制御する必要があります。 5軸NC加工では、1ステップで行う必要があります。

適切な工作機械を選択するための戦略

- 切断時の熱が重要な要素です。これは、超硬工具の表面の熱によって有害な亀裂が生じる可能性があるためです。亀裂が多いほど、工具が破損するリスクが高くなります。 TiCおよびTiNコーティングを施すことは、そのような状況を効果的に回避するための従来の手法である。

- さらに、切削工具にクーラントを使用することも検討すべきです。

- CNC旋盤の特性に合わせて、適切な切削深さ、工具形状、工具長を慎重に選択してください。

- 中仕上げや荒加工後の仕上げによく使用されるチタン合金部品のコンターミーリング。標準的なテーパーボールエンドミルをスロットミーリングに採用することができます。波形フルートエンドミルは切りくず破砕の性能を向上させ、ブリスクチャンネルの振動低減を達成します。不等ピッチエンドミルおよび前部波状エッジエンドミルは、キャビティミーリング、ラテラルミーリングスロットミリングに適用されます。ボールノーズエンドミルを採用することで刃の流線方向に沿ってエンドミル加工し、徐々に曲面を作り出します。エンドミルの半径方向の切断角度は35°〜50°でなければなりません。これは、切断時に熱を伝達し、切りくずを除去するのに役立ちます。