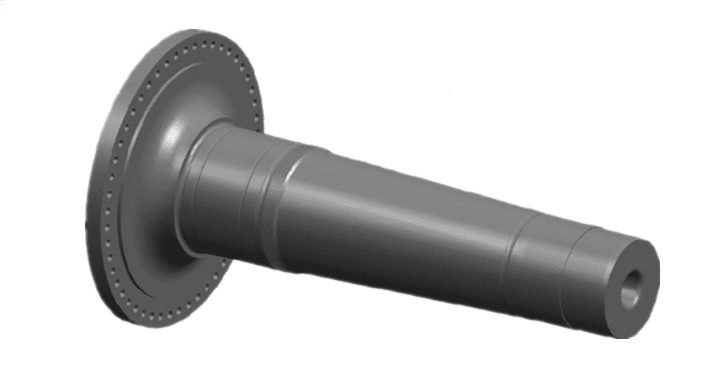

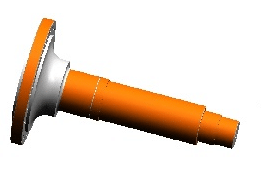

風力発電機の主軸は主に一体鋳造であり、一般に42CrMo(温帯用)と34CrNiMo6(熱帯用)で作られています。最初の鋳造の後で、それらは横のマシニングセンター、深穴の鋭い機械および床のタイプ鋭いものによって処理されるように要求されます。

機械加工の段階

1.粗加工

正規化の後、ワークピースは荒加工を行います。これは、多くのプロファイルミーリング、コアボーリング、およびワークピースの円筒状旋削を行うことです。亀裂がある場合、それらはこの段階で検出されます。

2.半仕上げ

2.半仕上げ

半仕上げの前に、ワークピースを焼き入れし焼き戻しする必要があります。主軸の加工のために、この段階で深穴ボーリングも終わらなければなりません。これは、ボーリング加工によりワークから余分な部分が削り取られ、主軸本体が変形するためです。

3.ファイン仕上げ

3.ファイン仕上げ

主軸の精密仕上げは、軸本体の寸法精度と表面粗さの最終需要を完全に満たすことです。全ての円筒面、端面、ねじ面のさらなる旋削はこの段階で終了します。さらに、主軸の大きい方の端部にあるすべての小さな穴も、CNCフロアタイプのボーリングマシンで製造する必要があります。

カッターツールの選択

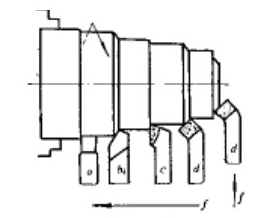

1.外部旋盤ツール

刃先角90°の外部旋盤用ビット。それらの間に左の切削屑と右の切削屑があります。主軸の機械加工では一般に正しい刃先ビットが選択されます。

2.ツイストドリル

工作物に穴を開けるために、ツールはねじれドリル、固定された軸方向の回転運動をしています。 2枚刃、3枚刃、4枚刃のツイストドリルがよく見られます。ミルズカッターヘッドは一般的にタングステンカーバイドとHSSで作られています。

3.ネジタップ

ねじタップは、穴を開けた後にめねじを作るための機械加工ツールです。タップ形状は、ストレートフルートタイプとスレッドフルートタイプに分けられます。ストレートフルートタイプは製作が簡単で精度が劣ります。宇宙旋盤、ボール盤、タッパーに使用されています。めねじタイプは止まり穴の加工に使用されます。今すぐ多くのコーティングされたタップが利用可能であり、それらはコーティングなしのものと比較してより長い寿命とより良い切削特性を得る。

4.センターボアドリル

センターボアドリル、穴の位置を正確に事前設定するために使用されるツールは、穴加工を行うためにツイストドリルを案内します。