ねじミリングのよく知られた特性と応用

ねじ切り加工の特徴と用途

CNC工作機械の普及に伴い、ねじ切り技術は機械製造にますます使用されています。スレッドミーリングは、CNC工作機械の3軸リンケージです。ねじ切りフライスはねじを形成するためのらせん補間フライス加工に使用されます。ツールは水平面ごとに円を描くように移動し、垂直面内でピッチを移動します。ねじ切り加工には、高い加工効率、高いねじ品質、優れた工具の汎用性、優れた加工安全性など、多くの利点があります。現在使用されているねじ切り工具には多くの種類があります。本論文は、応用特性、工具構造および機械加工技術から7つの一般的なねじ切りフライスを分析した。

1.通常のマシンクランプスレッドフライスカッター

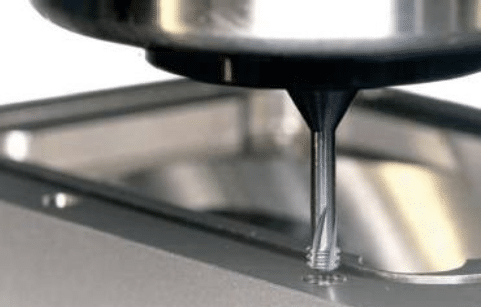

マシンクランプねじフライスは、ねじフライス加工で最も一般的で安価な工具です。それらは従来の機械締め付けカッターと構造が類似しておりそして再使用可能な工具ホルダーと容易に交換可能な刃からなる。テーパーねじを加工する必要がある場合は、テーパーねじを加工するための特殊なアーバーとブレードを使用することもできます。この刃は複数のねじ切り歯を有する。工具は、らせん状の線に沿って週に一度複数のねじ山の歯を加工することができる。 2本の2mmネジ切り歯を持つフライスカッターは、らせんに沿って1サイクル加工することによって、10mmのネジ深さで5本のネジ山を加工することができます。加工効率をさらに向上させるために、多刃機型ねじ切りカッターを選択することができる。

切刃の数を増やすことによって、送り速度を大幅に上げることができるが、円周上に分配された各ブレード間の半径方向および軸方向の位置決め誤差がねじ切りの精度に影響を与える可能性がある。マルチブレードマシンスレッドミーリングカッターのスレッド精度が満たされていない場合は、1つのブレードのみを加工用に取り付けることもできます。マシンタイプのスレッドミーリングカッターを選択する場合、カッターバーの直径と適切なブレードの材料は、加工するスレッドの直径、深さ、および加工物の材料に応じて、できるだけ選択する必要があります。機械式ねじ切りフライスのねじ切り深さは、工具ホルダの有効切断深さによって決まります。ブレードの長さはシャンクの有効切り込み深さよりも小さいので、機械加工されたねじ山の深さがブレードの長さよりも大きいときには、層状化が必要とされる。

2.普通の一体ねじフライス

一体型スレッドミーリングカッターは主に超硬材料で作られており、いくつかはまたコーティングされています。一体型スレッドミーリングカッターはコンパクトで、中・小径スレッドの加工に適しています。それはまた先を細くすることの糸を機械加工するための必要な糸のフライス盤を持っています。これらの工具は優れた剛性を持ち、特に螺旋溝を持つ一体型ねじ切りカッターは効果的に切削負荷を減らし、高硬度材料を加工するときの加工効率を改善することができます。一体型ねじ切りフライスの刃先はねじ山付き歯で覆われており、螺旋線に沿って1つのねじ山を機械加工することによって全ねじ山加工を完了することができる。工作機械のように重ねる必要がないので加工効率は高いが、価格は比較的高い。

3.面取り機能付きトータルスレッドミーリングカッター

面取り構造を有する全体的なねじ切りフライスカッターは従来の一体形ねじ切りフライスカッターと類似しているが、刃先の根元に特別な面取り刃先を有するので、ねじ山を加工しながらねじ山端面取りを機械加工することができる。面取りを加工する方法は3つあります。工具径が十分に大きい場合は、面取りブレードを直接使用して面取りを面取りすることができます。この方法は、雌ねじ穴の面取り加工に限定されています。工具径が小さい場合は、面取りブレードを使用して円運動で面取りを加工することができます。ただし、切刃の面取り刃を使用して面取りを行う場合、干渉を避けるために、カッターねじの切断部分とねじの間に一定の間隙があるべきであることに留意すべきである。機械加工のねじ深さが工具の有効切削長さより短い場合、工具は面取り機能を達成できないので、工具は有効切削長さとねじ深さに合うように選択する必要があります。

4.スレッド掘削とフライスカッター

ねじ切りフライスカッターは超硬製で、中小径のめねじ加工用の高能率加工ツールです。ねじ切りカッターは、底部穴の穴あけ、穴の面取りおよびめねじ加工を一度に完了することができ、使用される工具の数を減らす。しかしながら、この種の工具の不利な点は、その乏しい汎用性およびその高い価格である。工具は、ヘッドの穴あけ部分、中央のねじ部分、および刃先の根元にある面取りされた刃から構成されています。穴あけ部分の直径は、工具が加工できるねじの底部直径です。穿孔部の直径の制限のために、ねじ切りおよびフライスカッターは、雌ねじの1つのねじ山しか処理することができない。ねじ切りフライスカッターを選択する際には、加工するねじ穴サイズだけでなく、工具の有効加工長さおよび加工穴の深さも考慮する必要があります。そうでなければ、面取り機能は実現できない。

5.スレッドオーガーフライス

ねじ切りオーガミーリングカッターも効率的なめねじのための超硬工具です。それらはまた底穴および糸を一度に機械で造るのに使用することができます。工具先端はエンドミルのような刃先を持っています。ねじ山の螺旋角は大きくないので、工具が螺旋運動機械加工ねじ山を作るとき、端部切刃は最初に工作物材料を切削して底孔を機械加工し、次にねじ山を工具の後ろから機械加工する。いくつかのねじ切りオーガミリングカッターはまた、同時に穴の面取りを可能にする面取りされた端部を有する。この工具は加工効率が高く、ねじ切りおよびフライスカッターよりも用途が広いです。工具のめねじ径はdから2dまで加工できます(dはカッター本体の直径です)。

6.フライスディープスレッドカッター

ミルドディープスレッドカッターはシングル歯スレッドミーリングカッターです。一般的なねじ切りフライスは複数の

刃先にねじ歯があると、工具は工作物との接触面積が大きくなり、切削力も大きくなり、工具の直径はめねじを加工するときのねじ穴より小さくなければなりません。カッター本体の直径の制限により、工具の剛性が影響を受け、ねじ山をフライス加工するときに工具に一方的に応力がかかる。深いねじ山をフライス加工すると、ナイフ現象が発生しやすくなり、ねじ加工精度に影響を与えます。したがって、一般的なねじ切りフライスの有効切削深さは、本体の直径の約2倍です。シングル歯の深いネジ付き工具を使用すると、上記の欠点をよりよく克服することができます。切削力が減少するため、ねじ加工深さを大幅に増やすことができ、工具の有効切削深さはカッター本体の直径の3〜4倍に達することがあります。

ねじ切りフライス工具システム

一般性と高効率は、ねじ切りフライスの矛盾です。複合機能を備えた工具の中には、処理効率は高いが汎用性が低いものがありますが、多用途の工具効率は多くの場合高くありません。この問題を解決するために、多くの工具製造業者はモジュール式ねじ切りフライス工具システムを開発した。この工具は一般に、シャンク、ボーリング面取り刃、および万能ねじ切りカッターで構成されています。加工要件に応じて、さまざまなタイプのボーリング面取りエッジとねじ切りミーリングカッターを選択できます。この工具システムは優れた汎用性と高い加工効率を持っているが工具コストは高い。

上記は一般的なねじ切りフライス工具の機能と特徴を概説したものです。スレッドをフライス加工するときは冷却も重要です。

内部冷却付きの機械や工具を使用することをお勧めします。工具が高速で回転するとき、外部冷却剤は遠心力によって容易に導入されない。工具の優れた冷却に加えて、めくら穴ねじを使用して切りくず除去を容易にする場合、内部冷却方法がより重要です。小径の雌ねじ穴を加工するときは、より高い内部冷却圧力が必要です。切りくずの除去がスムーズであることを確認してください。また、ねじ切り工具を選択する際には、製造バッチ、ねじ穴の数、ワークの材質、ねじの精度、サイズの仕様などの特定の処理要件、および工具の総合的な選択も考慮する必要があります。