超硬ミーリングカッターは超硬合金製のミーリングカッターです。超硬合金フライスを理解するためには、まず硬質合金とは何かを知っておく必要があります。超硬合金は、コバルト(Co)またはニッケル(Ni)を含む高硬度高融点金属の炭化物(WC、TiC)ミクロン粉末をベースにしています。モリブデン(Mo)はバインダーであり、真空炉または水素還元炉で焼結された粉末冶金製品である。

超硬ミーリングカッター分類

超硬ミーリングカッターは主に次のように分類されます。超硬ストレートシャンクフライス超硬ソーブレードミーリングカッター|マウサー日本超硬オーガーフライス硬質合金機リーマーミーリングカッター|マウサー日本超硬エンドミル超硬ボールエンドミル

超硬ミーリングカッターの用途

超硬ミーリングカッターは一般的にCNCマシニングセンタやCNC彫刻機で使用されています。それはまたいくつかの硬くて複雑でない熱処理材料を処理するために慣用のフライス盤に装填することができる。

1.炭化物の円柱フライス盤:横のフライス盤の加工面に使用されます。歯はフライスの円周上に分布しており、歯の形状に従って真っ直ぐな歯とらせん状の歯に分けられる。歯数に応じて、粗い歯と細かい歯の2種類があります。スパイラル歯粗歯フライスカッターは、少数の歯、高い歯の強度、および大きな切りくずスペースを持ち、これは荒加工に適しています。ファインミーリングカッターは仕上げに適しています。

2.炭化物の表面フライス盤:それは縦のフライス盤、端のフライス盤またはガントリーフライス盤に使用されます。端面と外周にカッター歯があり、また粗い歯と細い歯があります。この構造体には、整数型、挿入型、およびインデックス可能型の3つの型があります。

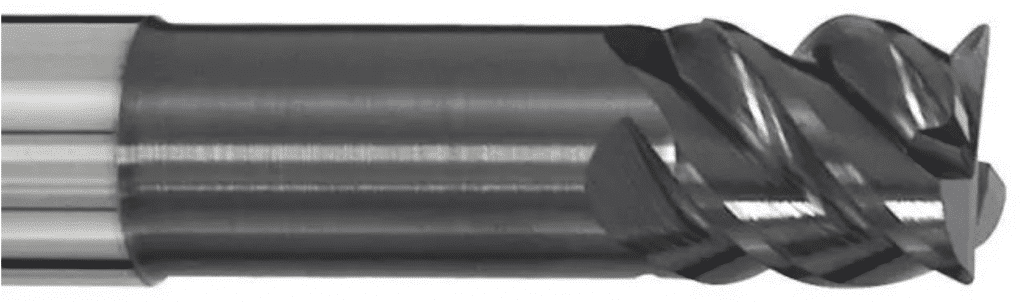

3.超硬エンドミル:溝や段差面の加工などに使用されます。歯は円周面と端面にあり、動作中に軸方向に送ることはできません。エンドミルに中心を通る歯がある場合は、軸方向に送ることができます。

4.超硬3面フライスカッター:両側と周囲に歯がある、さまざまな溝と段差面の加工に使用されます。

5.超硬アングルミーリングカッター:特定の角度で溝をミーリングするために使用され、シングルアングルとダブルアングルミーリングカッターの2種類があります。

6.超硬ソーブレードミーリングカッター:円周上により多くの歯を持つ、深い溝を加工しワークピースを切断するために使用されます。フライス加工中の摩擦を低減するために、カッターの両側に15±1°の二次傾斜がある。さらに、キー溝フライスカッター、ダブテールフライスカッター、T溝フライスカッターおよび様々な成形カッターがある。

Tool Industry magazineで宣伝できる鋼棒材料を買う

超硬ミーリングカッターミリング方法

工作物に対する超硬フライスのフライス方向とフライスの回転方向は、主に次の2つのフライス加工方法である。

1つ目はダウンカットです。フライスの回転方向は切削の送り方向と同じです。切削の開始時に、フライスカッターはワークピースを噛み、最後のチップを切削します。

2番目のタイプはアップカットミリングです。フライスの回転方向は、切削送りの方向と反対です。切削を開始する前に、フライスはワークの上を滑らなければなりません。切断厚さはゼロから始まり、切断厚さは切断の終わりに達します。最大。

フライス加工時には、切削力によってワークピースがテーブルに押し付けられ、切削力によってアップカットフライス加工中にワークピースがテーブルから離れます。ダウンミリングの切削効果が最も優れているので、通常はダウンカッティングが好ましい。機械にねじ隙間の問題がある場合、またはダウンミリングでは解決できない問題がある場合にのみ、アップカッティングが考慮されます。

超硬合金ミーリングインサートが切削に入るたびに、切刃は衝撃荷重を受けます。衝撃荷重は、チップの断面、ワークの材質、切削の種類によって異なります。理想的には、フライスの直径はワークの幅よりも大きくなければなりません。フライスの中心線は常にワークピースの中心線からわずかに離れているべきです。工具を切削中心に当てると、バリが発生しやすくなります。半径方向の切削力の方向は、刃先が切削に出入りするにつれて連続的に変化します。工作機械の主軸が振動して損傷する可能性があります。刃が割れる可能性があり、機械加工面が粗くなります。超硬ミーリングカッターはわずかに中心から外れ、切削力の方向はもう変動しません。カッターには予圧がかかります。

超硬ミーリングカッターのメンテナンス

超硬ミーリングカッターの軸線とワークピースのエッジラインがワークピースのエッジラインと一致または近づくと、状況は非常に深刻になります。オペレータは関連する機器のメンテナンス作業を行う必要があります。

1.機械の力と剛性をチェックして、必要なカッター直径が機械で使用できることを確認します。

2.主軸上の工具の張り出しができるだけ短く、フライスの軸とワークの位置が衝撃荷重に与える影響を少なくします。

3.このプロセスに適した正しいミリングピッチを使用して、切断中に振動を引き起こすために同時にワークピースに係合するためのブレードが多すぎないようにします。一方、幅の狭いワークやフライス穴をフライス加工する場合は、十分なブレードがあることを確認してください。ワークと係合します。

4.切りくずが工具の摩耗を減らすのに十分な厚さである場合、刃当たりの送りが正しい切削結果を達成するために使用されることを確認してください。ポジ型レーキ溝形状のスローアウェイチップは、滑らかな切削結果と最低のパワーを提供します。

5.ワークの幅に合ったフライス直径を使用してください。

6.正しいリード角を使用してください。

7.フライスを正しく取り付けます。

8.必要なときだけ切削液を使用してください。

9.工具のメンテナンスと修理の規則に従い、工具の摩耗を監視します。

超硬ミーリングカッターの適切なメンテナンスは、工具寿命を延ばし、作業効率を向上させることができます。

超硬ミーリングカッターの選択

エンドミルおよび一部のエンドミルを除くステンレス鋼のフライス削り、フライスカッター材料としての超硬、他のすべてのタイプのフライスは高速度鋼でできており、特にタングステン - モリブデンおよび高バナジウム高速度鋼は優れた効果を発揮します。 W18Cr4Vの1〜2倍高くします。ステンレス鋼ミーリングカッターを製造するのに適した炭化物グレードは、YG8、YW2、813、798、YS2T、YS30、YS25などである。

スプレー冷却の効果が最も重要であり、これはフライスの耐久性を2倍以上向上させることができます。一般的な10%エマルジョンで冷却する場合は、切削液の流れを十分に冷却する必要があります。超硬フライスで超硬フライス加工する場合は、Vc = 70〜150m / min、Vf = 37.5〜150mm / minとし、合金グレードや被削材に合わせて調整してください。

ステンレス鋼の付着と融着は強く、切粉はフライスの刃先に付着しやすく、切削条件を悪化させます。フライス加工が行われると、まず切刃が硬化した表面上を滑るため、加工硬化の傾向が高まります。フライス加工中の衝撃振動が大きいため、フライスカッターブレードの欠けや磨耗が起こりやすくなります。

ステンレス鋼をフライス削りするとき、刃先は鋭くて衝撃に耐えなければならず、そしてチップポケットは大きくなければなりません。大きなヘリカルアングルミーリングカッター(円筒形ミーリングカッター、エンドミル)を使用することができる。ねじ角度bは20°から45°(gn = 5°)に増加し、この時点でフライスが動作するため工具の耐久性は2倍以上向上します。すくい角g0eは11°から27°を超えるまで増加し、フライス削りは軽い。しかしながら、b値は大きくてはならず、特にエンドミルは歯を弱めないようにb≦35°であるべきである。

ステンレス鋼管や薄肉部品はウェーブエッジエンドミルで加工され、切削は軽く、振動は小さく、切りくずは脆く、ワークは変形しません。超硬エンドミルによる高速ミーリング、およびスローアウェイエンドミルによるステンレス鋼のミリングが良好な結果を達成しています。

幾何学的パラメータgf = 5°、gp = 15°、af = 15°、kr = 55°、k'r = 35°、g01 = -30°、bg = 0.4で銀エンドミルを用いて1Cr18Ni9Tiをミリングするmm、re = 6mm、Vc = 50〜90m / min、Vf = 630〜750mm / min、a'p = 2〜6mmで1歯当たりの送り量が0.4〜0.8mmになると、ミーリング力が低下します。 10%から15%と小さく、粉砕力は44%減少し、そして効率は大いに改善されます。原理は、ネガティブ面取り部が主切れ刃で研削され、肉盛り刃がフライス加工中に人為的に生成されるため、切れ刃の代わりに切断できることです。立ち上がり角のため、肉盛りの刃先の前角gbは20°〜302°に達する可能性があります。その効果は刃先に平行なすくい面に発生する推力が補助刃となるために生じることです。切りくずを切り取ることで切削熱を奪い、切削温度を下げます。

ステンレス鋼を製粉するとき、それは可能な限り同じ方法で処理されるべきです。非対称クロスミリング法は、刃先が金属から滑らかに切断され、チップボンディングの接触面積が小さく、高速遠心力の作用下で容易に粉砕されることを確実にすることができる。歯がワークピースに再切削するときにチップがすくい面に衝突するように。皮むきや欠けは工具の耐久性を向上させます。

ステンレス鋼材料は広く使用されており、機械加工、フライス加工、穴あけおよびタップ加工で遭遇する可能性があります。しかし、ステンレス鋼は他の一般的な材料とは特性が異なるため、ステンレス鋼の加工は技術者にとって大きな問題となっています。