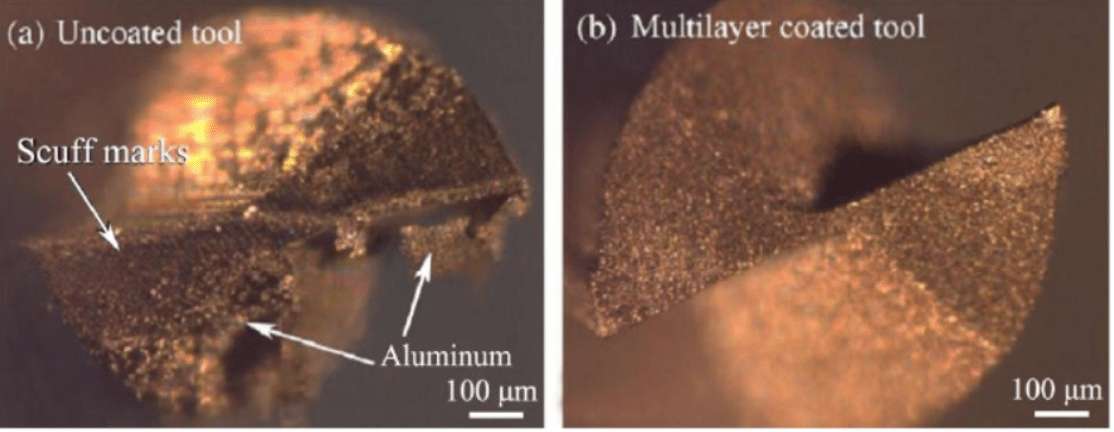

1. CVDダイヤモンドの紹介化学気相成長(CVD)ダイヤモンドとは、反応ガスとしてH2やCH4などの炭素含有ガスを使用し、プラズマアシストおよび特定の温度条件下で化学反応させる、低圧条件下でのCVD法の使用を指します。固体粒子が堆積する。加熱された基板表面にダイヤモンドが得られる。天然ダイヤモンドと同様に、CVDダイヤモンドは単一の炭素原子の結晶であり、立方晶系に属する。結晶中の各C原子は、sp 4混成軌道および他の4つのC原子と共有結合を形成し、そして強い結合力および安定性を有する。自然と方向性C原子とC原子の結合長と結合角は等しく、理想的な空間ネットワーク構造に配置されているため、CVDダイヤモンドは天然ダイヤモンドと同等の機械的、熱的、光学的、および電気的特性を示します。総合的な性能私たちは皆知っているように、自然界の天然ダイヤモンドの埋蔵量、採鉱コストが高い、価格が高い、産業分野での応用を広く促進することは困難です。それ故、高温高圧(HTHP)及びCVDのような人為的方法によるダイヤモンドの合成は、人々が優れた特性を有するそのような優れた材料を得るための主な方法となりつつある。 HTHP法によって合成されたダイヤモンド生成物は、一般に、離散単結晶粒子の状態にある。 HTHP法は科学技術の発展により10mmより大きい直径を有する大きな単結晶を合成することができたが、現在の製品は依然として大部分5mm以下の直径を有する単結晶である。そして主にダイヤモンドパウダー。これに対し、CVD法で合成されるダイヤモンド単結晶の大きさは種結晶の大きさによって決まるため、多重成長法や「モザイク」成長法を用いてさらに大きなサイズのダイヤモンド単結晶を得ることもできる。さらに、CVD法は、ヘテロエピタキシャル堆積によって大面積ダイヤモンド自立膜を調製するため、または様々な複雑な形状の表面にダイヤモンドを被覆して耐摩耗性または保護被覆を形成するためにも使用することができる。ダイヤモンド。 CVDダイヤモンドは、機械加工、防衛および原子力産業などの多くの分野において非常に広範囲の用途見込みを有することが分かる。これらの中でも、機械加工産業における用途は主に砥石ドレッサー、トリミングペン、様々な切削工具などを含む。これらの側面で使用される場合、ダイヤモンドの硬度、耐摩耗性、および化学的安定性のみが含まれ、透明性は含まれない。必須。誘電損失や製品の調製などの特性は比較的簡単であるため、ツールへの応用はCVDダイヤモンドの大規模工業応用の主要分野です。 CVDダイヤモンドコーティング超硬工具現在市販されているダイヤモンドカッターには、主に単結晶ダイヤモンド工具、多結晶ダイヤモンド(PCD)工具、ダイヤモンド厚膜溶接工具、およびダイヤモンド被覆工具が含まれます。後者の2つはツールとしてのCVDダイヤモンドの応用です。このうち、ダイヤモンド厚膜溶接工具は、通常、CVD自立ダイヤモンド厚膜を0.3mm以上の厚さに切断した後、基板上に溶接することにより作製される。ダイヤモンド厚膜は任意の2次元形状に切断できるため、単結晶工具よりも安価で柔軟性があります。さらに、共結合は、PCDツールと比較してダイヤモンド厚膜には含まれていません。高い加工精度と高い摩耗率。ダイヤモンドコーティング工具の場合、CVD法を使用して工具本体の表面に30μm以下の厚さのダイヤモンドコーティングを施します。他の3つの工具と比較して、CVD法は様々なドリル、フライスなどを含む複雑な形状の工具にダイヤモンドを適用することができます。ダイヤモンドコーティングが薄く、堆積時間が短いので、コーティングされた工具は追跡する必要がない。そのため、現在の工具市場分析では、CVDダイヤモンドコーティング工具が工具業界の最も重要な開発方向の1つになると一般的に考えられています。多くの工具材料の中で、WC-Co超硬合金が最も広く使われています。それは、高い硬度、優れた熱安定性を有するだけでなく、高い強度および優れた靭性も有する。理想的なダイヤモンドコーティングです。レイヤーツール基材WC-Co超硬合金の表面にCVDダイヤモンドから作成されたCVDダイヤモンド被覆CVDダイヤモンド被覆超硬切削工具は、ダイヤモンドの優れた耐摩耗性、放熱性、および超硬合金の優れた靭性を完全に組み合わせることができます。既存の工具材料の硬度と靭性の矛盾を効果的に解決し、超硬工具の切削性能と寿命を大幅に向上させます。非鉄金属およびその合金では、さまざまな粒子または繊維強化複合材料、高性能セラミックなどの材料加工分野では幅広い応用展望があります。 1切削試験後の(a)未塗装工具と(b)ダイヤモンド塗装工具の切れ刃。 2)(a)未被覆工具と(b)ダイヤモンド被覆工具による切削加工後のAl合金の代表的なエンドミル加工チャネル要約すると、ダイヤモンド被覆超硬工具は旋削、フライス削り、穴あけの面で優れた性能を示します。例えば、刃先の磨耗が少なく、耐用年数が長く、機械加工が「固着」せず、高い加工精度が得られます。したがって、他の工具と比較して、ダイヤモンドコート超硬工具は、現在の新素材および超精密切削の加工要件をよりよく満たすことができます。 3. CVDダイヤモンド被覆超硬工具の問題点と解決法多数の研究結果が、CVDダイヤモンド被覆超硬工具が優れた性能と長い耐用年数を持つことを示していますが、国内外の製造業者による成功した製造試験の報告もあります。しかし、これまでのところ、このツールは大規模な工業生産には適用されていません。その主な理由は、現在製造されているダイヤモンド被覆工具が、被覆と基板との間の低い結合強度、ダイヤモンド被覆の大きな表面粗さ、および劣った品質安定性のような問題を依然として有することである。中でも、コーティングの低結合強度は、このツールの大規模な適用を制限する重要な技術的障害です。ダイヤモンドコーティングの低結合強度の主な理由は、超硬合金基板にCo結合相が存在することです。 CVDダイヤモンド蒸着温度(600〜1200℃)では、Coは飽和蒸気圧が高く、基板表面に急速に拡散し、ダイヤモンドの核形成と成長を抑制し、グラファイトとアモルファスカーボンの形成を触媒し、ダイヤモンドコーティングをもたらします。超硬合金基材間の結合強度が低下する。さらに、ダイヤモンドと超硬合金材料の間の格子定数、硬度、および熱膨張係数(CTE)などの物理的特性の違いも、コーティングの結合強度が低い主な原因です。ダイヤモンドは面心立方晶です。格子定数a0 = 0.35667 nm、硬度60〜100 GPa、CTE 0.8〜4.5×10 -6 /℃の結晶。超硬合金は主にWC粒子とCoバインダーからなる。 WC最密六方晶系結晶構造では、格子定数a = 0.30008 nm、c = 0.47357 nm、超硬合金の硬さは約17 GPa、CTEは約4.6 x 10 -6 /℃です。超硬合金基材の界面における熱応力は超硬合金基材上へのダイヤモンド被膜の付着を助長しない。多数の研究が超硬合金の表面の前処理を示した。ダイヤモンドコーティングの堆積に対するCo結合剤の悪影響を低減するための炭化物基材は、ダイヤモンドコーティング/超硬合金基材の結合強度を改善するための最も有効な方法である。現在の主な前処理方法は以下を含む:(1)表面除去Co処理この方法は通常、その悪影響を抑制または排除し、ダイヤモンド間の結合強度を改善するために、WC − Coの表面層のCoを除去する物理的または化学的手段を採用する。コーティングと基板。その中で、業界で最も広く使用されているのは、WCを腐食させるために村上溶液(1:1:10 KOH + K3 [Fe(CN)6] + H2O)を使用する「酸 - 塩基二段階法」です。硬質合金を粒子化して粗面化する。次いで、表面をカロ酸溶液(H 2 SO 4 + H 2 O 2)を用いてエッチングして、表面Coを除去した。この方法は、Coの負の触媒効果をある程度抑制し、ダイヤモンドコーティングの結合強度を向上させることができる。しかしながら、加工後、それは表面層近くの基材近くに緩い領域を形成し、被覆工具の破壊強度を低下させ、そしてCo結合剤の含有量が高ければ高いほど、工具性能への影響はより深刻になる。 2)遷移層法を適用する方法は、Coの拡散を阻止し、ダイヤモンド堆積に対するその負の触媒効果を抑制するために、ダイヤモンドコーティングと超硬合金基材との間に1層以上の遷移層を準備することである。合理的な材料の選択および設計により、準備された遷移層はまた、界面の物理的性質の急激な変化を減少させ、コーティングと基板との間のCTEなどの物理的性質の差によって引き起こされる熱応力を減少させる。遷移層法の適用は、一般に、基材の表面層に損傷を与えたり、コーティングツールの破壊強度などの機械的性質に影響を与えたりせず、高Co含有超硬合金上にCVDダイヤモンドコーティングを調製することができる。 、それゆえ、現在、WCを研究し、改善している。Co基板表面上にダイヤモンドコーティングを結合する好ましい方法。4。遷移層の選択および調製方法以前の分析によれば、遷移層方法の適用は、Coの負の触媒効果を効果的に抑制することができ、マトリックスを損傷することはないであろう。しかしながら、ダイヤモンドコーティングの結合強度を増大させる機能を効果的に達成するためには、遷移層の材料選択および調製方法が非常に重要である。遷移層材料の選択は一般に以下のいくつかの原則を必要とする:(1)それは良好な熱安定性を有する。ダイヤモンド被覆の堆積温度は一般に600〜1200℃であり、遷移層材料はより高い温度に耐えることができ、軟化しない。 (2)硬度とCTE特性はダイヤモンドと超硬合金の間に配置するのが最良で、ミスマッチ性能による熱応力を低減します(3)ダイヤモンドの蒸着中にCoが表面に移動するのを防ぐか、Coと反応して安定な化合物を形成します。 4)ダイヤモンド素材との相性が良いダイヤモンドは、遷移層の表面上で核形成し成長することができる。核形成段階において、ダイヤモンドは急速に核形成しそして高い核形成速度を有することができる(5)化学的性質は安定でありそして一定の機械的強度を有するので、柔らかい中間層の形成を避けそして被覆の性能に悪影響を与える。現在のところ、人々は、主に金属、金属炭素/窒化物、およびそれらから構成される複合遷移層を含むより多くの遷移層を研究および使用している。これらのうち、Cr、Nb、Ta、Ti、Al、Cuが金属遷移層の遷移層材料として一般的に使用され、PVD、電気メッキ、および無電解メッキが一般的に調製方法として使用され、PVD法が一般的に使用される。最も広く使われています。結果は、炭素親和性金属により形成された遷移層が弱い炭素金属よりダイヤモンド被覆の結合強度を改良するのにより効果的であることを示した。ダイヤモンド堆積の初期段階では、最初に金属層の表面上に炭化物層が形成され、この炭化物層がダイヤモンドの核形成および成長を促進する。しかしながら、金属遷移層は、大きなCTEと厚さに対する高い要求とを有する。厚すぎると熱応力の増大を招き、接合強度を低下させ、薄すぎるとCoの外方拡散を完全に阻止することができなくなる。さらに、金属遷移層は比較的軟らかくなり、これは追加することと等価である。硬質相の真ん中にある軟質層、これはコーティングシステムの性能の一致度を助長しない。炭素/窒化物遷移層の硬度は純粋な金属のそれよりも高く、そして減少する問題はない。被覆工具の使用性能WC、TiC、TaC、TaN、CrN、TiN、およびSiCが現在最も研究され使用されている遷移層化合物である。そのような遷移層は一般に反応性マグネトロンスパッタリングおよび他の方法によって調製される。炭素/窒化物遷移層がCoの外方拡散を効果的に阻止することができ、従ってダイヤモンド被覆の結合強度をある程度改善することができることが研究により示されている。そのような遷移層の結合強度の改善の程度は、一般に、遷移層のCTEとマトリックスおよびダイヤモンドとのマッチング、遷移層の構造、ならびに遷移層材料およびダイヤモンドの濡れ性に依存する。金属炭化物は金属窒化物よりも低いCTEを有し、そして炭化物遷移層が使用されるとき、ダイヤモンドは遷移層上に直接核形成することができ、それは金属遷移層および窒化物遷移層と比較して核形成時間を短縮する。これから、炭化物がより理想的な遷移層材料の1つであることがわかります。これらの金属炭化物材料のうち、HfC、NbC、Ta Cなどは、比較的低いCTEを有する。さらに、非金属炭化物SiCは、全ての炭化物の中で最も低いCTE(β− SiCCTE = 3.8×10 −6 /℃)を有し、これは超硬合金とダイヤモンドの間にある。したがって、SiC遷移層については多くの研究がある。例えば、Cabral GおよびHei Hongjunは、ダイヤモンドコーティングの堆積のために、超硬合金の表面上にSiC遷移層を調製するためにCVD法を使用した。結果は、SiC遷移層がダイヤモンド被覆と超硬合金基板との間の結合を効果的に強化できることを示した。強度、しかしCVD法は超硬合金の表面に直接SiC被覆を調製した。高過ぎることは容易ではなく(一般に<6%)、そして堆積温度は低い範囲(一般に800℃程度)に制御される必要がある。これは主に、Co−バインダー相の触媒作用が高温で顕著であり、その結果SiCウィスカーが形成され、ウィスカー間に大量のボイドが存在し、遷移層として使用することができないという事実によるものである。 。しかしながら、低い堆積温度では、ルーズアモルファスSiCコーティングが発生しやすい。そのため、緻密で連続的であり、かつSiC被覆層のバッファ層としての用途を満足する堆積温度範囲が狭くなる。それ故、何人かの研究者が遷移層としてSiCを使用するとき、高い結合強度を得るために、最初にエッチングを使用して硬質合金層中のCoを除去することが必要である。したがって、Coの触媒作用は、遷移層としてのSiCの使用を制限する重要な要因の1つとなっている。複合遷移層は、一般に、2種類以上の金属または金属炭素の組み合わせからなる多層コーティングである。窒化物材料。現在、W / Al、W / WC、CrN / Cr、およびZrN /を含む多くの複合遷移層がある。 Mo、TaN − Mo、および9x(TaN / ZrN)/ TaN / Moなどもまた、大部分がPVDまたはCVD法である。そのような遷移層は、一般に、Co拡散障壁層およびダイヤモンド様核形成促進層を含み、すなわち、遷移層の機能要件は、妥当な多層材料を使用することによって完全に満たされる。単一の金属遷移層および炭素/窒化物遷移層と比較して、複合遷移層は、ダイヤモンドコーティングと超硬合金基材との間の結合強度を向上させるのをより助長する。しかしながら、優れた性能を有する複合遷移層を得るためには、一般に合理的な材料の選択および設計を実行することが必要である。さもなければ、材料の物理的性質の大きな差または界面の数の増加のために、期待される効果が達成されないかもしれない。遷移層の調製方法の観点から、現在の研究者はほとんど物理蒸着(PVD)を用いる。遷移層を調製するための電気メッキ、無電解メッキ、およびCVD。得られた遷移層とマトリックスは通常物理的に結合しているか存在しているだけである。ダイヤモンドコーティング/セメント基板間に1つまたは複数の新しい界面を追加する、ナノメートル厚の拡散層。遷移層材料とWC − Coとの間のCTEおよび硬度などの物理的性質の突然の変化も界面応力問題を引き起こし、この界面応力は遷移層の厚さおよび遷移層の数の増加と共に増加する。ある程度影響します。接着強度が向上しました。さらに、SiCとは別に、他の遷移層材料とダイヤモンドとの間にはCTEおよび硬度などの特性に依然として大きな違いがあり、これは結合強度の向上には役立たない。したがって、遷移層の新しい調製方法を探り、組成および組成の勾配を有する遷移層を得、そして新しい界面によって引き起こされる界面応力を回避するために、ダイヤモンドの結合強度を高めることが特に重要である。コーティング。

ソース:Meeyou Carbide