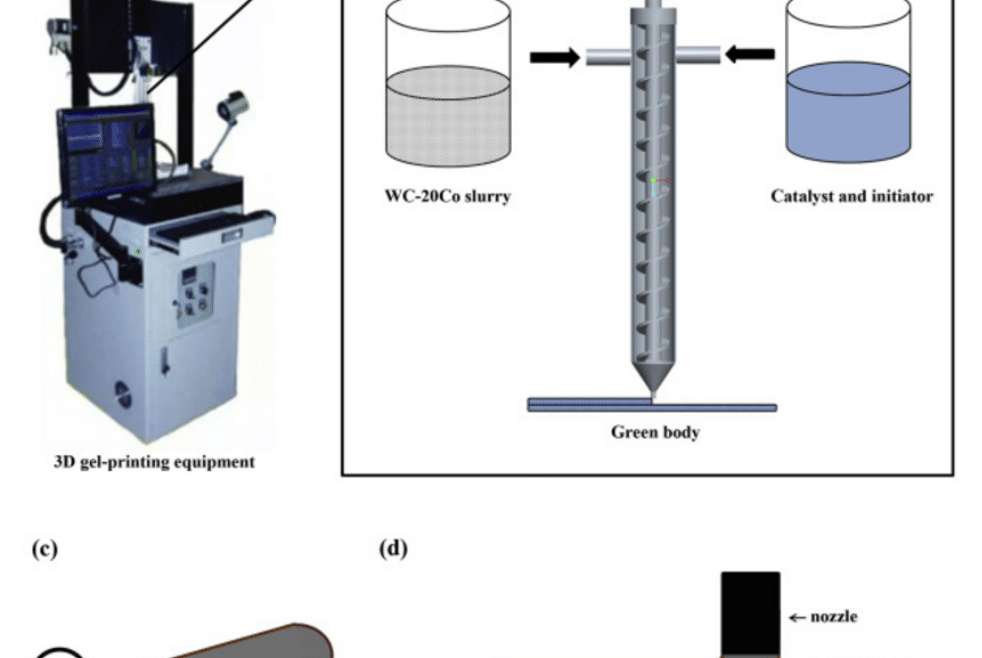

Abstract3D gel printing (3DGP) yaiku teknologi manufaktur novel sing mbangun komponen 3D kanthi nyetupake lan lapisan lapisan logam kanthi lapisan. Ing ngisor iki, bubuk sing dienggo kanthi hydroxyethyl methacrylate (HEMA) nduweni loading sing kuat saka 47-56 vol% WC-20Co langsung dibentuk dening 3DGP lan banjur sintered ing oven vakum. WC-20Co slurries ngetokake aliran sing cocok lan nyuda nipis tumindak, sing nguntungake kanggo proses mbentuk 3DGP. Efek paramelan pemrosesan 3DGP (kayata pencitraan diameter tengah lan tingkat pangisi) ing roughness lumahing lan akurasi dimensi pencetakan kosong diteliti. Efek ngemot padhet ing sipat rheologi, densitas sintering, densitas sintering lan sifat mekanik bubuk WC-20Co dipelajari. Hasil kasebut nuduhake yen sampel bisa dicithak kanthi wujud sing apik, kanthi akurasi sing tepat lan mikrostruktur seragam. Sampel sinar gadhah retensi wangun apik lan mikrostruktur seragam. Kapadhetan sampel sing paling apik, kekuwatan lan kekuatan pecah sing padha yaiku 13.55 g / cm3, HRA 87.7 lan 2612.8 MPa. 3DGP nduweni kaluwihan unik ing mbentuk cedhak-mbentuk unsur WC-20Co sing kompleks. 1. Karbida canggih Karbon IntroductionWC-Co kasusun saka partikel WC sing mateng ing matriks Co kontinu lan minangka komposit matriks sing paling penting. Werna saiki digunakake minangka alat bor lan pemotong, stamping mati, nyandhang bagian lan bagéan khusus liyane. Amarga ora bisa dilakoni partikel WC, karbida cemented biasane diprodhuksi kanthi nggunakake proses metallurgi bubuk (PM) nalika sintering fase cair saka kompres WC-Co bubuk sing ana. Kompleksitas wangun produk wis diwatesi kanthi struktur die. Kajaba iku, amerga kekerasan dhuwur lan kekuwatan-kekuwatan sipat hardmetals WC-Co, ora angel ngolah hardmetals WC-Co. Pemanfaatan cara tradisional kanggo nyiapake bagean karbida sing kompleks yaiku tantangan gedhe. Ing taun-taun pungkasan, teknologi manufaktur aditif (AM) sing cocog kanggo manufaktur manéka wangun lan bagian komplèks wis dikembangaké lan ditrapake kanggo produksi sawetara bahan logam kayata minangka stainless steel, titanium, titanium, lan aluminium alloy (SLM). Sintering sinar laser logam (DMLS), lebur elektron lebur (EBM), lan liya-liyane iku teknologi khas lan ide. Laser Engineering Network Forming (LENS) bisa ngasilake wangun komplèks lan bagian sing meh sarat. Ing proses AM iki, bubuk logam dipilih kanthi lapisan lapisan laser / elektron kanthi lapisan nganti bagian kasebut dibangun. Nanging, ana sawetara studi babagan aditif aditif saka hardmetals WC-Co. Kaping pisanan, karbida cemented WC-Co kasusun saka partikel WC lan bahan matrik Co, lan titik lebur saka rong bahan beda banget. Nalika bubuk WC-Co digawe panas menyang titik lebur Co, partikel WC tetep ing negara padat; Wêdakakêna luwih panas lan Co wiwit nguap. Sebagean leleh bakal ngurangi kerapatan produk. Kanggo ngatasi masalah iki, sawetara peneliti nyoba nambah sawetara pambandhing, kayata logam titik leleh sing cendhak. Gu et al. Bubuk Cu lan WC-10Co bubuk dicampur karo rasio bobot 60:40, lan sampel 50 mm × 10 mm × 9 mm digawe kanthi nggunakake DMLS. Amarga jumlah Cu gedhe, kerapatan relatif saka sampel iki nganti 94,3%. Kapindho, teknologi bedhil bubuk iki duwe syarat kanggo bubuk sing digunakake. Ing proses SLM lan EBM, serbuk logam bisa nyebar liwat roller, nalika DMLS lan LENS biasane dilengkapi sistem bubuk sinkron sinkron. Kanggo entuk lapisan serbuk seragam lan tipis, loro jinis bubuk feed kudu wêdakakêna alus lan wêdakakêna bunder kanthi aliran apik. Wesi WC-Co sing ora sacara reguler ora cocog karo syarat kasebut. Kajaba iku, pemanasan sinar laser / elektron lan pendinginan (yaiku, proses sintering) cepet banget. Mung sawetara partikel WC bisa dissolve menyang phase cair. Sintering ora lengkap bisa ngurangi kinerja produk. Pungkasan, teknik kasebut mbutuhake sistem vakum utawa inert gas sing inert dhuwur, sing larang regane lan nyakup decarburization lan penguapan kobalt. Bear et al. ditemokake yen ora ana karbon gratis sing cukup ing bahan baku bubuk kanggo ngurangi karusakan karbon sing dumadi nalika proses LENS. Senajan teknik kasebut bisa gawé akeh komponen sing rumit, mbokmenawa ora cocok kanggo produksi hardmetals WC-Co. Kanggo ngatasi keterbatasan metode konvensional lan masalah teknologi AM kasebut ing produksi hardmetals WC-Co, proses AM anyar sing diarani 3D Gel Printing (3DGP) diusulake. 3DGP nggabungake cithakan injeksi gel karo model deposisi sing dipisahake (FDM) lan nduweni kemampuan kanggo ngowahi model 3D dadi 3D padhang. Gambar 1 (a) nuduhake piranti 3DGP sing dirancang. Gambar 1 (b) nuduhake tampilan sing luwih gedhe babagan sistem ekstrusi lan pamindahan piranti kasebut. Kaping pisanan, model 3D sing dirancang dipotong dadi irisan 2D. Slurry bubuk ing larutan monomer organik banjur digunakake minangka "tinta" lan disampaikan menyang extruder screw saka peralatan GP 3D ing tekanan tartamtu saka udara ingkang dipun teken. Ing wektu sing padha, inisiator lan katalis dikirim menyang ekstruder sing padha karo proporsi. Bahan-bahan kasebut dicampur lan diekstraksi liwat muncung banjur diset ing platform cetak. Sawise wektu sing cendhak, monomer organik sing ana hubungane lan bubuk sing solid dianakake kanthi polimer silang sing kalima dimensi. Kanthi cara iki, slurry kasebut dipilih sacara selektif dening lapisan, sing konsisten karo saben irisan 2D sing wis didangun saka model 3D. Pungkasane, struktur awak sing awujud tiga dimensi dijupuk. Supaya bisa nyebabake ambruké ijo nalika proses printing, platform printing tetep dadi stasioner, lan printhead piranti 3DGP bisa nerusake sumbu X, Y, lan Z, sing beda karo piranti FDM konvensional. Kaya perangkat FDM tradisional, piranti anyar nduweni kaluwihan cetakan fleksibel, struktur prasaja, lan kontrol akurat. Sawise ngaso, awak ijo degreased lan disinter ing vakum utawa tungku atmosfer. Gambar 1 Schematic of 3DGP: (a) Piranti gel-printing 3D, (b) tampilan sing luwih gedhe babagan sistem ekstrusi lan pamindahan, (c) filamen bubuk (d) tumpukan filamen serikin. Gasting casting wis digunakake kanggo ngasilake macem-macem bahan logam lan keramik, kayata WC-8 wt% Co, 17-4PH stainless steel, suhu dhuwur alloy, Al2O3, Si3N4, SiC lan liya-liyane. . Iki mbuktekake manawa macem-macem bahan baku bisa diencerake lan dilebur ing solusi monomer organik, sing artine 3DGP nduweni potensi gedhe ing mbentuk akeh bahan kalebu logam, logam, komposit matriks logam lan keramik. Pangarepan saiki kanggo bagéan karbida komplèks saya tambah terus. WC-20Co minangka karbida cemented khas. Ing panliten iki, slurry WC-20Co digunakake minangka tinta printable, lan manufaktur aditif komponen WC-20Co ditawakake dening 3DGP. Tujuane kanggo nggawé kepadatan dhuwur, sifat mekanik sing dhuwur saka komponen komposit WC-20Co, lan kanggo nyinaoni kelayakan lan kepraktisan 3DGP ing mbentuk cedhak WC-Co bagian paduan keras. Preparation2.1. WC-20Co Preparation slurry Komersial WC bubuk sing duwe diameter partikel rata-rata 2.7 μm lan Co bubuk sing duwe diameter rata-rata partikel 46,5 μm digunakake ing karyane. Gambar 2 (a) lan (b) nuduhake watara bubuk WC lan wesi Co, saben. Bahan-bahan mentahan iki dicampur nganggo campuran bolak-balik sing nduweni rasio WC to Co bobot 80:20 lan bal karbida cemented dicampur karo bubuk WC-20Co kanthi rasio bobot 5: 1. Gambar 2 (c) nuduhake bubuk komposit WC-20Co sawise mecah sajrone 24 jam. Morfologi bahan bubuk: (a) bubuk WC, (b) bubuk Co, lan (c) bubuk komposit WC-20Co. Kanggo nyegah oksidasi kobalt, sistem non-hidrogel dirancang. Toluene lan hidroksietil methacrylate (CH2 = C (CH3) COOCH2CH2OH, HEMA) dipilih minangka pelarut lan monomer organik. Tabel 1 dhaptar sistem gel sing digunakaké kanggo WC-20Co slurries.Table 1. Sistem Reagent Kimia kanggo WC-20Co Slurry.Solvent inisiator dispersant monomer monomer organikToluene-Hydroxyethyl Methacrylate (HEMA) N, N'-Methylene Bis-Acrylamide Solsperse-6000 Benzoyl Peroxide (BPO) Dimethyl Aniline (TEMED) Reagents sing digunakake ing eksperimen kabeh ditemokake kanthi tulen. First, HEMA (monomer) lan N, N'-methylene-bisacrylamide (crosslinker) dicampur karo rasio bobot 80: banjur dissolved ing toluene ing konsentrasi 50% kanthi volume HEMA kanggo nyiapake pretreatment. dicampur. Sabanjure, slurries karo beda ngemot beban padha disiapake kanthi dispersing bubuk WC-20Co menyang solusi premixed. Dispersant Solsperse-6000 (ICI Co. USA, non-beracun) ditambah bebarengan ing proporsi tartamtu. Suspensi WC-20Co iki banjur digulung nganti 2 jam kanggo njupuk slurry seragam.2.2. Proses gel printing 3DS slurry WC-20Co ndhuwur dikirim menyang piranti GP 3D ing tekanan cocok. Telung nozzles kanthi diameter ing ngisor 0,5, 0,6 lan 0,7 mm digunakake ing kene. Tabel 2 nampilake kondisi cetak saka proses 3DGP. Adhedhasar paramèter pencetakan kasebut, njupuk potongan bevel minangka conto, sawetara sampel persegi panjang wis disiapake lan dianalisis kanggo nemtokake akurasi lan kondisi permukaan 3DGP. Sawise proses printing gel 3D, awak ijo padha garing ing oven vakum ing suhu 60 ° C. kanggo 8 jam. Awak ijo garing sing degreased ing 700 ° C. kanggo 1 jam lan pungkasanipun sintered ing pawon tabung karbon vakum (vakum <Pa 2) ing 1360 ° C. kanggo 1 jam. Cathetan 2. Kondhisi printing kanggo 3DGP. tebal print speed1 0.50 mm 0.35 mm 28 mm / s2 0,60 mm 0,45 mm 28 mm / s3 0,70 mm 0,55 mm 28 mm / s2,3. ukuran viskositas slurry WC-20Co dites kanthi nggunakake visketer rotary NDJ-79 ing 25 ° C. Analisis Thermogravimetric (TGA) lan analisis termal diferensial (DTA) digunakake kanggo nyinaoni kinetika termal lan dekomposisi kinetik organik nalika suhu pemanasan 10 ° C / menit ing aliran argon dhuwur-kemurnian. Prinsip Archimedes digunakake kanggo ngukur densitas ijo lan kepadatan sintered. Mikroskop panutup laser sing dipindai digunakake kanggo mirsani roughness lumahing, penampilan, lan morphology cross-sectional saka awak 3DGP. Werna WC-20Co wêdakakêna lan mikrostruktur saka sampel ijo lan sintered diamati dening maca mikroskop elektron. Kekerasan sampel sing diinterpretasi diuji kanthi nggunakake tester kekerasan Rockwell kanthi kerucut berlian lan beban 60 kg. Test mlengkung spesimen sing dipotong dadi 5 mm x 5 mm x 35 mm iki dilakokaké dening mesin uji universal elektronik kanthi tingkat pemuatan 10 mm / menit. Saben data sing dilapurake adhedhasar atribut sing dijupuk saka 3 nganti 5 conto. Hasil lan diskusi.3.1. Rheological Behavior and Gelation Process of WC-20Co SlurryKualitas slurry gumantung ing rong faktor kunci: loading ngalangi lan viskositas. Gawe 3 nuduhake efek pemuatan padat ing viskositas slurry WC-20Co kanthi kacepetan 20 s -1. Ing viskositas saka slurry mundhak kanthi ngalangi loading. Ora kaya syarat viskositas ing cithakan injeksi gel (biasane <1 Pati), viskositas sing luwih dhuwur (tegese isi padhang sing luwih dhuwur) bisa digunakake ing proses 3DGP. Tempel 3DGP ora perlu diisi karo jamur, nanging mung kudu duwe level fluidation tertentu (biasane <3 Pa · s) supaya bisa diekstrusi lewat muncung. Nanging, viskositas sing gedhe banget bisa ngalangi ekstrusi paste WC-20Co. Contone, slurry karo isi padhet saka 59 vol% banget viscous kanggo diekstraksi. Ing panliten iki, papat slametan WC-20Co sing dienggo solid sing dicithak kanthi langsung dening 3DGP: 47, 50, 53, lan 56 vol% .Figure 3. Efek loading padet ing viskositas paste WC-20Co. Kajaba iku, -20Co slurry pameran sifat cairan pseudoplastic. Minangka ditampilake ing Gambar 4, minangka tingkat ricih mundhak, viskositas slurry WC-20Co ngilangi sacara signifikan, nuduhake tumindak nyenyet nyaring. Iki nuduhake yen slurry WC-20Co bisa mili ing kacepetan dhuwur sing disebabake dening tekanan udara lan agitasi, lan bisa diekstrusi kanthi tekanan tartamtu liwat muncung diameter cilik. Sawise slurry diekstraksi lan gaya geser ilang, filamen bubuk tetep njaga bentuke tinimbang nyebar nalika wektu ngemis sadurunge solidifikasi. Ciri khas tipis iki nyebabake proses ekstrusi lan pamindahan WC-20Co slurries ing proses 3DGP. Pandhuane 4. Hubungan antara viskositas lan kacepetan nyilikake slurry WC-20Co. Ana wektu idle ing antarane penambahan dimetillaniline katalis (TEMED) lan inisiator benzoyl peroksida (BPO) lan wiwitan gelation (crosslink polimerisasi). Ngoptimalake wektu luang minangka titik kunci 3DGP. Ing wektu idle sing bener, sekrup sistem ekstrusi bisa banget nglakokake slurry, katalis lan initiator WC-20Co, lan mesthekake yen polimerisasi silang saka monomer HEMA ana kanthi cepet sawise ekstrusi lan pamindahan slurry. Sadurunge nyetak lapisan sabanjure, lapisan bubur sing sadurungé kudu nduweni kekuatan sing cukup supaya awak ijo bisa nahan wangun lan tahan bobote dhewe. Hemat polimerisasi saka HEMA yaiku reaksi eksotermik, saengga instrumen kanthi thermometer digunakake kanggo mbantu nemtokake wektu nganggur. Ing karya kita sadurunge, kita nemokake pangaruh sing signifikan marang laju reaksi saka katalis TEMED, konsentrasi TEMED yaiku 10 mmol / L reaksi silang nalika terjadi stabilitas. Boten kados pangaruh sanget katalis, langkung trep kangge ngoptimalaken wiyaripun idle lan tingkat polimerisasi kanthi nyetel konsentrasi inisiator. Sawise ditambahake menyang slurry WC-20Co, BPO inisiator ngobong dadi radikal bebas, kanthi sukses miwiti reaksi polimerisasi. Gambar 5 nuduhake efek konsentrasi initiator ing wektu mati slurry WC-20Co kanthi isi padhet kanthi volume 56%. Asile nuduhake yen gelembung slurry WC-20Co bisa dikontrol. Wektu idle ngurangi konsentrasi inisiator. Nalika konsentrasi initiator 40 mmol / L, wektu tanpa mepe> 20 menit. Nanging, minangka konsentrasi initiator tambah nganti 70 mmol / L, wektu idle ngurangi nganti 5 menit. Nalika konsentrasi ngluwihi 100 mmol / L, wektu idle minimal impact. Pola sing padha ditrapake kanggo slurries karo isi padhang beda. Miturut asil saka eksperimen sing diulangake, pemula (90 mmol / L) dosis optimal. Sajrone wektu sing paling ora diminimalake (kira-kira 2 menit), slurry WC-20Co dicampur karo jumlah katalis lan inisiator tartamtu ing extruder sekrup banjur diekstraksi liwat muncung lan pungkasane diobati ing 20 detik. 5 Efek Inisiator Konsentrasi ing Wektu Kosong WC-20Co Slurry3.2. Karakteristik Green BodyPembus WC-20Co diekstraksi liwat muncung konvensional lan amarga efek Barus (ekspansi extruded), diameteripun filamen buburan rada luwih gedhe tinimbang diameter tengah muncung. Minangka ditampilake ing Gambar 1 (c), sawise filamen bubur disimpen ing platform printing, gravitasi, sifat rheologi dhewe lan kontak tipis karo muncung bakal dadi semi-elipsik, kaya sing diperlukake ing Gambar 1 (c). Kanthi ngontrol wektu ora aktif, tempel printing bisa cepet dirawat lan cukup kuwat sadurunge lapisan sabanjure diekstrusi. Gambar 1 (d) minangka skema saka proses pamindahan 3DGP. Filamen bubuk WC-20Co sing ditumpuk salib lan lapisan sabanjuré bakal ngisi ruang kosong saka lapisan sadurunge. Amarga efek Barus kasebut, perlu milih tarif sing bener. Efek saka tingkat isine ditampilake ing Figure 6. Telung conto sampel sing dicithak dicithak kanthi muncung 0,7 mm lan pasta WC-20Co kanthi 56 voli% padatan. Nalika tingkat ngisi 100%, slurry WC-20Co bakal tumplek, bentuk, banjur ngrusak wangun barang kasebut. Ing sisih liya, kaya sing dituduhake ing struktur kisi sing dituduhake ing FIG. 6 (a), tingkat kringan sing kakehan ngasilake kerapatan rendah awak ijo. Kanthi tingkat ngasilake 92%, awak ijo kabentuk apik. Ukuran kothak sing cocog dipilih miturut sifat rheological saka ukuran slurry lan nozzle. Figur 6 Tipe hijau kanthi tarif pangisi sing beda: (a) 84%, (b) 92% lan (c) 100% nozzle mengaruhi kekandelan lapisan sing disimpen lan pungkasane nemtokake roughness lumahing lan akurasi dimensi saka awak ijo. Kanggo nggambarake iki, sawetara conto digawe dening 3DGP nggunakake nozzle diameter sing beda lan slurry WC-20Co kanthi loading voli% vol. Kekandelan lapisan, kekandelan permukaan, wangun lan ukuran diukur kanggo ngetung akurasi mbentuk 3DGP. Ketebalan lapisan lan kekasaran permukaan sampel sing dicithak diteliti dening microscopy scanning laser confocal. Gawe 7 yaiku tampilan sisih awak hijau sing diduweni dening 3DGP kanthi nggunakake nozzle telu kanthi dhiameter batin saka 0,5, 0,6, lan 0,7 mm. Iki nuduhake yen filamen bubuk njaga bentuke lan tamba kasebut kanthi cepet, kanthi ikatan sing apik antarane lapisan. Tabel 3 nuduhake lapisan kekandelan, kekasaran permukaan lan dimensi saka awak ijo sing wis dicithak. Asil saka ketebalan lapisan sing diukur (0.355 mm, 0.447 mm lan 0.552 mm, sabenere) konsisten karo setelan 3DGP sing diperlokake ing Tabel 2. Minangka dhiameter muncung mundhak, kekandelan permukaan sampel sing dicithak mundhak. Nalika sampel parallelepiped persegi dowo dicithak kanthi nggunakake nozzle kanthi diameter tengah 0,5 mm, kekasaran permukaan (Ra) saka 8.13 ± 0,6 pM ditampa. Nalika diameter tengah nozzle ditambah nganti 0,7 mm, sampel nduweni roughness lumahing (Ra) sing dhuwuré 19,98 ± 0,9 μm. Minangka bisa ditemokake saka Tabel 3, kabeh cetakan kasebut rada luwih gedhe tinimbang model telung dimensi, nanging rada cilik nalika proses pangatusan lan mulane luwih cedhak karo model. Gambar 8 nuduhake sampel persegi garing pepe sing dicithak nganggo muncung 0,5 mm lan slurry WC-20Co kanthi pemasokan barang voli 56 vol. Minangka ditampilake ing Gambar 8 (b), permukaan sampel 3DGP-bulit ora duwe pori-pori, serpihan, lan warpage cacat. Tanda cetak baris isih katon ing permukaan sampel cuboid. Asil nuduhake yen piranti 3DGP nduweni kemampuan mbentuk apik, lan nggunakake nozzle apik kanggo nyiapake sampel nyebabake kekandelan permukaan ngisor lan akurasi dimensi sing luwih dhuwur. Gambar 8 (e) nuduhake salib bagean saka sampel garing garing sing luwih cilik. Ora ana antarmuka antarane lapisan print lan garis nang sampel sing amba. Sanajan pasta WC-Co dicithak siji-siji lapisan kanthi lapisan, wetting lan nyebarake sipat pasta apik, lan tingkat pengisian cocok, supaya kawat lan lapisan adhesion banget. Kajaba iku, polimerisasi silang HEMA isih ana ing antar muka iki sajrone langkah-langkah pencetakan lan pangatusan lan ikatan sing ketat saka kabel lan lapisan. Saka gambar SEM (Gambar 8 (f)), bisa dideleng yen sampel ijo nduweni struktur mikro seragam lan partikel WC-Co disebarake kanthi seragam. Ing kono, partikel bakal ditutupi polimer gel lan ditancepake ing panggonan. Gambar 7: Tampilan sisih ndhuwur lan lapisan kekandelan werna ijo saka nozzle sing beda sing digawé dening 3DGP: 0.5mm muncung, (b) 0.6mm muncung, lan (c) 0.7mm nozzle.Table 3. Ketebalan lapisan, roughness permukaan, lan dimensi saka awak ijo sing dicithak, lan dimensi saka awak ijo pepe. (Model 3D yaiku 40 mm x 20 mm x 20 mm.) Fig. 8. Sampel cuboid dicithak dening 3DGP nggunakake slurry 0,5 mm lan bubuk WC-20Co kanthi pembebanan padat 56 vol%: (a) model telu dimensi, (b) awak ijo garing, (c) sinter sampel, (e) salib bagean awak ijo pepe ing ngisor perbesaran sing kurang, lan (f) microstructures saka awak ijo sing garing. Bebuka sing kuwat mengaruhi kepadatan awak ijo. Minangka ditampilake ing FIG. 9, nalika muncung sing bener dipilih lan tingkat kring sing dipilih dipilih, densitas ijo mundhak nalika beban padet saka bubur mundhak. Ing barang padhet ngemot 56% vol, bebaya ijo 7,85 g / cm3. Penggunaan slurries isi padhake dhuwur ndadekake produksi kompak hijau densitas tinggi lan nyuda shrinkage nalika ngeringake lan sintering, sing ndadekake prestasi beragam densitas homogene lan banget akurat. Ing premis saka viskositas sing cukup, perlu nambah beban sing solid sak mungkin. Figur 9. Kapadhetan ijo lan densitas sintered sampel GP 3D karo beban padat WC-20Co sing beda. Sampel SinteredProses 3DGP adhedhasar ing pupuk polimerisasi organik monomer binders lan FDM. Sadurunge sintering, polimer gel abang (binder organik) kudu dibusek lan diobong. Kanggo ngetes kinetika dekomposisi termal saka pambungkus organik, sampel ijo sing dicithak nganggo slurry WC-20Co ing loading voli% vol vol% diuji dening TG lan DTA ing atmosfer argon sing ngendhok ing tingkat pemanasan 10 ° C / menit. . Minangka ditampilake ing Figure 10, sampel ijo minangka endotermik amarga panguapan toluene lan dadi luwih sithik ing temperatur (<100 ° C). Kurva DTA nuduhake eksoterm kuwat ing babagan 450 ° C. Sabanjure pucuk eksotermik, awak ijo nuduhake bobot bobot ing antarane 300 ° C lan 500 ° C. Nalika dipanaskan nganti 600 ° C, sampel ijo ilang 3.08% wt. Miturut pitungan, isi organik saka sampel ijo pepe ana 3,02% dening bobot. Nalika suhu luwih dhuwur tinimbang 600 ° C, bobot awak ijo ora bisa owah. Asil kasebut nuduhake yen gel polimer ijo rampung dibakar sawise dadi panas nganti 600 ° C. Amarga kandungane binders organik, sampel 3DGP sing dicithak mung mbutuhake degreasing termal. 3DGP bisa mbentuk komponen gedhe. Sampel WC-20Co diilhami ing suhu 700 ° C sajrone 1 jam sajrone tundhuk suhu tungku. Ing FIG. 8 (c), bisa diamati kanthi jelas yen panyimpenan sampel 3DGP sing diprodhuksi iku seragam nalika sintering. Sampel sintere njaga bentuke tanpa warping lan ora ana cacat ing permukaan. Gambar 10. Kurva DTA lan kurva TG sampel 3DGP kanthi laju pemanasan 10 ° C / menit. Nalika mundhut barang sing padhet, Sampel 3DGP mundhak. Kaya data densitas ing FIG. 9, sampel dicithak nganggo slurry WC-20Co kanthi barang padhet sing ngemot 56 vol .-% nuduhake kapadhetan maksimum 13,55 g / cm3, sing mencapai 99,93% saka kapadetan teoritis. Nanging nalika beban padhet dikurangi dadi 47% kanthi volume, kerapatan sintered mung 12,01 g / cm 3 (88,58% saka kepadatan teoritis). Efek saka pamisah sing ngalangi uga kasedhiya ing struktur mikro sampel sinter. Ing beban sing ngalangi nganti 56% volume, gambar SEM (Gambar 11 (a)) nuduhake sampel sinter kanthi densification lengkap kanthi ora ana retakan utawa rongga sing diamati. Nalika isi sing padhet kurang, kanthi tembung liya, isi pelarut lan isi binder organik dhuwur, penguapan pelarut lan mbungkus-binder organik nyebabake akeh void, sing ngalangi densifikasi sintering. Gawe 11 (b) nuduhake yen nalika pamangan sing solid saka slurry WC-20Co wis dikurangi dadi 53% volume, ana sawetara bolongan cilik ing sampel sinter. Akeh void sing akeh bisa ditemokake ing FIG. 11 (c) nggambarake struktur mikro saka sampel sing dicithak nganggo slurry WC-20Co kanthi padat sing ngemot 50% volume. Minangka ditampilake ing FIG. 11 (d), bolongan liyane lan liyane katon minangka beban padet luwih suda. Ora ana fase cairan sing cukup nalika degreasing lan sintering kanggo ngisi pori-pojok sing ditinggalake dening pelarut organik lan pelarut. Iki nyebabake kerapatan kurang lan jumlah sing gedhé ing sampel sing dicithak nganggo pasta WC-20Co kanthi ngemot barang 47% volume. Gunggung 11. (a) 56 vol%, (b) 53 vol%, (c) 50 vol%, lan (d) 47 vol% WC-20Co slurry liwat 3DGP dicetak gambar SEM saka sampel sinter. Gambar 12 nuduhake owah-owahan ing kekerasan sampel sintered minangka fungsi WC-20Co slurry loading ngalangi. Ing campuran barang padhet kanthi volume 47%, kekuwatan (HRA) mung 84,5. Konten padatan sing kurang efektif ngasilake kerapatan sinter (porositas dhuwur), sing ngurangi sifat mekanik saka sampel kasebut. Minangka nambah padhasan sing kuwat, kekerasan nambah sacara signifikan. Sampel dicithak nganggo slurry WC-20Co sing nduweni loading volume volatil 56 vol% nduweni kekuwatan maksimum (HRA) saka 87.7. Pandhaptaran 12. Nilai kekerasan sampel sintered dengan beban solid WC-20Co yang beda. Kahanan sing padha karo kekuatan pecah transversal saka sampel sinter. Minangka ditampilake ing Gambar 13, kekuatan lentur sampel diamati kanthi nambahake beban sing kuat. Penampilan fraktur lan mikrostruktur sampel (Gambar 14) uga dikonfirmasi iki. Minangka ditampilake ing FIGS. 14 (b), (c) lan (d), sampel kwalitas bening banget, lan akeh bolongan sing disebabake dening 53%, 50%, lan 47% volume. Senadyan anané pori-pori, bisa dideleng yèn partikel WC disebarake kanthi seragam lan ora ana wutah sing ora normal. Sampel digawe kanthi isi WC-20Co dhuwur (56 vol%) slurry wis kekuatan kacepetan transversal saka 2612.8 MPa.Gambar 13. Bending kekuatan sampel sintered karo WC-20Co beban sing kompak beda.Figure 14. Pola patches conto WC-20Co (c) 50 vol%, lan (d) 47 vol% .Figure 15 nuduhake cutter miter (diameter 52 mm) digawe saka 3DGP lan sintered ing 1360 ° C. Sintering ngeculake roto-roto. Mulane, penggilingan bevel nduweni retensi apik. Sifat mekanik sampel 3DGP dicithak mirip karo sifat mekanik saka sampel sing digawe karo mesin printing konvensional lan teknik sintering. 3DGP minangka proses mbentuk cedhak cedhak sing bisa mbentuk manéka komplek tanpa jamur (mbentuk gratis). Garis cetak bisa dideleng ing permukaan sing beveled. Bagian sing digawe dening 3DGP kudu dipoles lan wis rampung sadurunge digunakake. Kecepatan cetak 3DGP isih alon banget. Butuh 2 jam 46 menit kanggo nyithak kincir bevel. Minangka proses non-molding, 3DGP ngatasi watesan wangun kompleks lan nyederhanakake aliran proses. Kanthi pangembangan teknologi lan peralatan, mbentuk akurasi lan mbentuk kacepetan bakal nambah. 3DGP nyedhiyakake cara anyar kanggo mbentuk jaringan WC-Co komponen hardmetal sing cedhak. Gawe 15. Pemotong sing dicithak dicithak dening 3DGP.4. Konklusi Komponen WC-20Co gabungan kasil diprodhuksi ing wangun sing cedhak karo proses AM anyar sing diarani gel printing 3D, kang selektif nyelehake lapisan slurry WC-20Co kanthi lapisan. Kesimpulan ing ngisor iki bisa digambarake: (1) Slurries kanthi sipat rheological sing cocok bisa disiapake nggunakake bubuk komposit WC-20Co lan sistem gel toluene-HEMA sing ora teratur. Prilaku tipis nyaring lan reaksi gelling sing dikendalake nggawe WC-20Co slury cocok kanggo proses 3DGP. (2) 3DGP bisa digunakake kanggo nggawe badan enom kompleks. Penggunaan nozzle apik mbantu nambah katepatan 3DGP lan ngurangi kekasaran permukaan sampel. Tingkat pengepakan kudu dipilih adhedhasar rheology slurry lan ukuran muncung. Sampel sing dicithak nduweni wangun sing apik lan roughness permukaan 8,13 ± 0,6 μm. Minyak goreng sing diasilake ing piranti kanggo ngasilake greenhouses bisa ngasilake 3DGP kanggo ngasilake komponen gedhe. (3) Nambahi beban padat saka slurry WC-20Co ngasilake viskositas slurry, densitas ijo, densitas sintered, lan sifat mekanik saka sampel sinter. Sampel sintered dicithak kanthi nggunakake 56 vol% WC-20Co slurry nduweni Kapasitas 13.55 g / cm 3 (99.93% saka Kapadhetan teori), kekerasan 87.7 (HRA) lan kekuatan lentur 2612.8 MPa. Saliyane, microstructure kaya seragam karo WC grains.Reference: Xin yue Zhang, Zhi, meng Guo, Cun guang Chen, Wei wei Yang.Additive manufaktur komponen WC-20Co dening gel-printing 3D. International Journal of Refractory Metals and Hard Materials, Volume 70, January 2018, Pages 215-223

Sumber: Meeyou Carbide