Kena apa tungsten carbide lan materi alat sing becik?

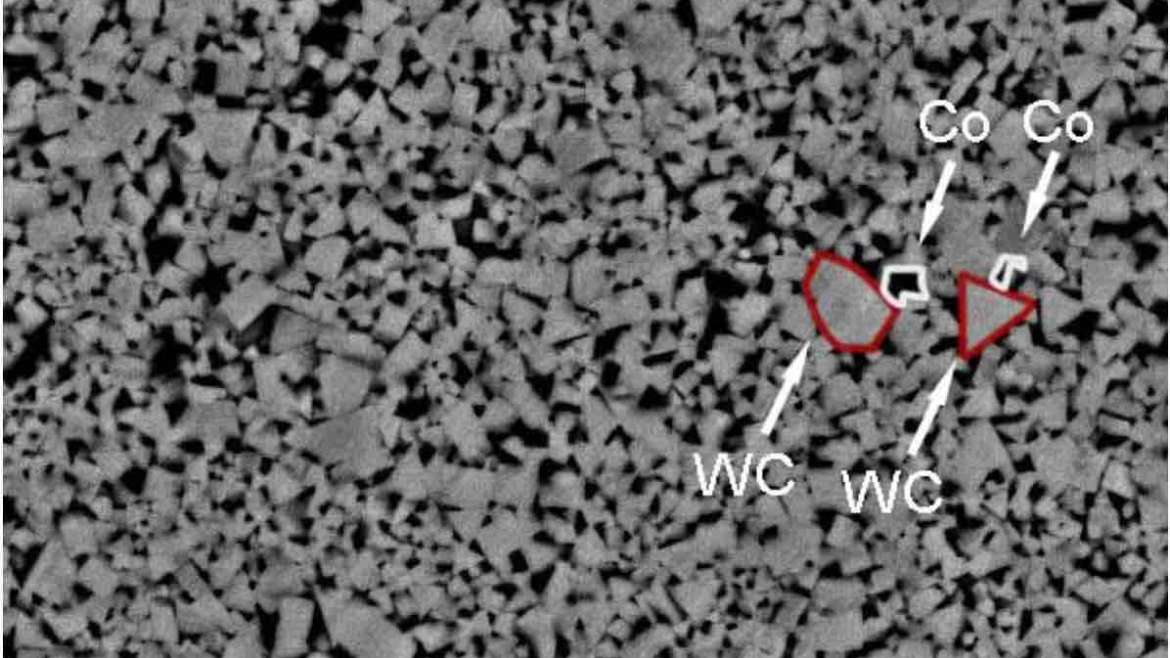

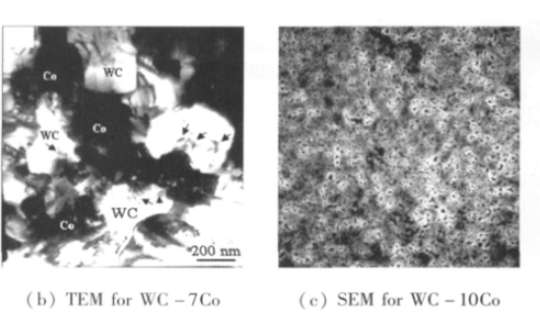

Tungsten carbide yaiku jinis alat mesin kanthi kecepatan dhuwur (HSM) sing paling akeh diprodhuksi dening metalurgi bubuk, yaiku partikel karbida hard (biasane tungsten carbide WC) lan ikatan logam sing luwih alus. komposisi. Saiki, ana atusan karbida tungsten berbasis WC kanthi komposisi sing beda, sing paling akeh nggunakake kobalt (Co) minangka binder. Nikel (Ni) lan kromium (Cr) uga umum digunakake unsur binder, lan aditif liyane bisa ditambahake. Sawetara unsur alloying.

Apa ana gelar karbida sing akeh? Carane manufaktur alat milih materi alat sing bener kanggo proses pemotongan tartamtu? Kanggo njawab pitakonan iki, awake dhewe mangerteni macem-macem sifat sing nggawe tungsten carbide minangka bahan alat sing becik.

Apa Tungsten carbide? - kamanunggalan kekandelan lan ketahanan

Tungsten carbide WC-Co nduweni kaunggulan unik ing kekerasan lan ketahanan. Tungsten carbide (WC) dhewe nduweni kekuwatan sing dhuwur banget (ngluwihi korundum utawa alumina) lan kekerasane jarang dikurangi nalika suhu operasi mundhak. Nanging, ora duwe kalodhangan sing cukup, sing minangka alat penting kanggo piranti gunting. Kanggo ngilangake kekuwatan karbida tungsten dhuwur lan ningkatake ketahanane, binding logam digunakake kanggo ngetutake tungsten carbide supaya materi nduweni kekerasan sing ngluwihi baja kacepetan dhuwur nalika bisa tahan proses pangolahan paling. Gaya potongan. Kajaba iku, bisa tahan suhu dhuwur saka motong diprodhuksi dening mesin kanthi cepet.

Dina iki, meh kabeh piranti WC-Co lan sisipan dilapisi, supaya peran materi matriks katon kurang penting. Nanging nyatane modulus elastisitas materi WC-Co (ukuran kekuwatan, modulus suhu kamar WC-Co kira-kira telu saka baja kacepetan dhuwur) menehi substrat non-deformable kanggo lapisan. Matriks WC-Co uga nyedhiyakake ketahanan sing dibutuhake. Properti kasebut minangka sifat dhasar materi WC-Co, nanging uga bisa disajikake ing komposisi lan mikrostruktur materi nalika ngasilake bubuk tungsten carbide. Mulane, kesesuaian kinerja alat kanggo proses tartamtu gumantung banget ing proses panggilingan.

Apa proses penggilingan kanggo tungsten carbide?

Wêdakakêna tungsten carbide diduweni dening carburizing bubuk tungsten (W). Properti bubuk tungsten carbide, utamané ukuran partikel, gumantung utamané ing ukuran partikel bubuk tungsten mentah lan suhu lan wektu karburisasi. Kontrol kimia uga kritis, lan isi karbon kudu terus-terusan (cedhak karo rasio teoritis 6.13% kanthi bobot). Kanggo ngontrol ukuran partikel kanthi proses sakteruse, vanadium lan / utawa kromium sing cilik bisa ditambahake sadurunge perawatan karburator. Kondisi proses hilir beda lan aplikasi pangolahan sing beda-beda mbutuhake kombinasi ukuran partikel tungsten karbida sing spesifik, isi karbon, isi vanadium, lan kromium, lan variasi ing kombinasi iki bisa ngasilake macem-macem bubuk karbida tungsten.

Nalika bubuk tungsten carbide dicampur lan lemah kanthi ikatan logam kanggo ngasilake bubuk tungsten karbida kelas tartamtu, maneka warna kombinasi bisa dipunginaake. Kandungan kobalt sing paling umum dipigunakaké yaiku 3% nganti 25% bobot, lan nikel lan kromium dibutuhake kanggo nambah ketahanan karat alat kasebut. Kajaba iku, jaminan logam bisa luwih apik kanthi nambah komponen alloy liyane. Contone, tambahan saka niobium menyang tungsten carbide WC-Co bisa nambahake ketahanan tanpa ngurangi kekerasan. Nambah jumlah binder bisa uga nambah kaku tungsten carbide, nanging bakal ngurangi kekerasan.

Ngurangi ukuran partikel tungsten carbide bisa nambah kekerasan materi, nanging ing proses sintering, ukuran partikel karbida tungsten kudu tetep ora owah. Nalika sintering, partikel karbida tungsten digabungake lan ditlusuri kanthi proses pembubaran lan rehidrasi. Ing proses sintering sing bener, kanggo mbentuk bahan sing kandhel, bond logam bakal diowahi dadi negara cair (disebut sintering fase cair). Tingkat wutah partikel tungsten carbide bisa dikontrol kanthi nambah karbida logam transisi kayata vanadium karbida (VC), kromium karbida (Cr3C2), titanium karbida (TiC), tantalum karbida (TaC), lan niobium carbide (NbC). Karbida logam iki biasane ditambahake sajrone campuran lan panggilingan bubuk tungsten karbida bebarengan karo logam binder, senadyan vanadium karbida lan kromium karbida uga bisa dibentuk nalika ngobrasi bubuk tungsten carbide.

Bahan bubuk tungsten carbide uga bisa diprodhuksi saka bahan karbida padat daur ulang. Daur ulang lan nggunakake ulang tungsten karbida dawa nduweni sejarah dawa ing industri karbida tungsten lan minangka bagean penting saka kabeh rantai ekonomi industri, ngewangi ngurangi biaya bahan, ngreksa sumber daya alam, lan supaya bahan-bahan sampah. Pembuangan mbebayani. Karbida tungsten sampah bisa dienggo maneh kanthi proses APT (amonium paratungstate), proses pemulihan seng utawa kanthi pulverisasi. Iki "daur ulang" tungsten carbide powders umumé luwih apik, bisa diprediksi kayat amarga wilayah lumahé luwih cilik tinimbang bubuk tungsten carbide sing digawe langsung saka proses karbida tungsten.

Kondisi pemrosesan bubuk tungsten karbida kanthi ikatan logam uga paramèter proses kritis. Tèknik panggilingan sing paling umum yaiku panggilingan bal lan panggilingan ultrafine. Loro-lorone prosès ngidini wêdakakêna milled supaya roto-roto campuran lan ngurangi ukuran partikel. Supaya bisa ngidinake workpiece supaya ditekan kanthi kuat kanggo njaga wangun benda lan ngidini operator utawa robot kanggo njabut benda kerja kanggo operasi, biasane perlu kanggo nambah bahan pengikat organik nalika panggilingan. Komposisi senyawa kimia kasebut bisa nimbulaké kerapatan lan kekuwatan ing cet. Kanggo nggampangake operasiné, luwih becik nambahi pengikat kekuatan dhuwur, nanging iki ngasilake kerapatan dhendha sing luwih murah lan bisa nyebabake blok sing keras, lan mrodhuksi cacat ing prodhuk final.

Sakwise panggilingan rampung, wêdakakêna biasané disemprotake garing kanggo mrodhuksi massa sing ngasilake bebas sing diglomerasi dening binder organik. Miturut nyetel komposisi binder organik, fluidity lan muatan bobot saka agglomerates bisa disesuaikan supaya cocog karo kabutuhan. Kanthi screening metu partikel coarser utawa finer, distribusi ukuran partikel saka agglomerates bisa luwih disajikake kanggo njamin fluiditas sing apik nalika dipasang ing rongga cetakan.

Apa cara manufaktur workpieces tungsten carbide?

Workpiece karbida bisa dibentuk kanthi maneka warna proses. Gumantung saka ukuran workpiece, tingkat kerumunan wangun, lan ukuran lot produksi, paling sisipan nglereni sing dicetak nggunakake tekanan ndhuwur lan ngisor kaku cetakan. Kanggo njaga konsistensi bobot lan ukuran benda kerja ing saben pencet, perlu kanggo njamin yen jumlah wêdakakêna (massa lan volume) sing mili ing rongga iku padha. Fluiditas bubuk utamane dikontrol dening distribusi ukuran agglomerates lan karakteristik binder organik. A workpiece sing dicetak (utawa "kothong") bisa dibentuk kanthi nggunakake tekanan cetakan saka 10-80 ksi (kilopound per kaki persegi) menyang wêdakakêna dimuat ing rongga.

Malah ing tekanan cetakan sing dhuwur banget, partikel karbida tungsten sing keras ora deformed utawa rusak, lan bokong organik ditekan ing celah antarane partikel karbida tungsten, saengga bisa mbenerake posisi partikel. Tekanan sing luwih dhuwur, sing kuwat saka partikel tungsten carbide lan luwih gedhe saka kepadatan padatan ing workpiece. Sifat-sifat cetakan saka wêdakakêna tungsten karbida asale bisa beda-beda, gumantung saka jumlah binder logam, ukuran lan wangun partikel karbida tungsten, ombone sing aglomerasi dibentuk, lan komposisi lan jumlah binder organik. Supaya bisa nyedhiyakake informasi kuantitatif babagan karakteristik dhuwure bahan bubuk tungsten karbida, biasane sing dirancang dening pabrikan bubuk kanggo nggawe korespondensi antara kapadetan molding lan tekanan cetakan. Informasi kasebut njamin bubuk sing disedhiyakake adhedhasar proses cetak piranti.

Workpiece karbida ukuran besar atau workpieces carbide dengan rasio aspek tinggi (seperti pabrik akhir dan bor baja) biasanya diproduksi dengan seragam menekan bubuk tungsten karbida di dalam tas fleksibel. Sanajan siklus prodhuksi saka cara persamaan panyimpangan luwih dawa tinimbang cara panyuntingan, biaya manufaktur alat luwih murah, supaya metode luwih cocog kanggo produksi batch cilik.

Proses iki nyakup wêdakakêna ing tas lan nutupi cangkir saka tas, banjur dilebokake ing wadhuk isi wêdakakêna ing kamar lan nyetel tekanan 30-60 ksi kanthi piranti hidrolik kanggo ngetokake. Piranti kerja sing ditekan biasane dimodelake kanggo geometri spesifik sadurunge sintering. Ukuran tas tambah kanggo nampung panyusutan benda kerja sajrone proses pemadatan lan kanggo nyedhiyakake imbuhan cekap kanggo proses penggilingan. Wiwit workpiece diproses sawise pencabangan pers, syarat-syarat konsistensi muatan ora sethithik minangka metode cetakan, nanging isih perlu kanggo mesthekake yen jumlah bubuk saben beban padha. Yen bobot beban saka wêdakakêna cilik, wêdakakêna diiseni ing kanthong uga ora cukup, mĂ © nĂ © ukuran cilik lan kudu dibuwang. Yen bobot wêdakakêna gedhe banget, wêdakakêna diiseni ing tas akeh banget, lan wesi kudu diproses kanggo mbusak bubuk maneh sawise mbentuk pencek. Senajan wêdakakêna keluwihan lan bagian-bagian sing bisa dibalekake bisa didaur ulang, iki bakal ngurangi produktivitas.

Karya kawat karbida uga bisa dibentuk dening ekstrusi utawa cetakan injeksi. Proses ekstrusi luwih cocok kanggo produksi massal saka workpieces shaped axisymmetric, nalika proses panyuntingan injeksi umum digunakake kanggo produksi massal saka workpieces shaped Komplek. Ing prosès pencetakan, bahan bubuk tungsten karbida diusung ing bahan organik sing nyampurake seragam menyang campuran tungsten carbide kaya pasta gigi. Campuran kasebut banjur diekstrusi liwat bolongan utawa dicetak dadi rongga cetakan. Karakteristik bahan bubuk tungsten karbida nemtokake rasio paling luweh saka bubuk ing binder ing campuran lan duwe efek sing penting ing aliran campuran liwat orifis ekstrusi utawa menyang rongga cetakan.

Sawise workpiece dibentuk kanthi ngecor, persamaan equalizer, extrusion utawa injection molding, binder organik kudu dibuang saka workpiece sadurunge tahap sintering final. Sintering ngilangi pori-pori ing benda kerja, nggawe kanthi bener (utamané) kandhel. Ing wektu sintering, ikatan logam ing cetakan digawé minangka cairan, nanging benda kasebut isih bisa njaga wujud ing sangisore aksi gabungan saka kapiler lan kontak partikel.

Sawise sintering, geometri saka benda kerja tetep padha, nanging ukurane nyuda. Kanggo njupuk ukuran workpiece sing dibutuhake sawise sintering, tingkat panyusutan kudu dipertimbangkan nalika ngrancang alat kasebut. Nalika ngrancang bahan bubuk tungsten karbida sing digunakake kanggo nggawe saben alat, kudu dipasthèkaké yèn wis ngeculaké bener nalika ditetepaké ing tekanan sing cocog.

Ing meh kabeh kasus, sing digawe sinterpiece sing uga disebut minangka karbida kosong kudu disinter-post. Pangobatan sing paling dhasar kanggo alat nglereni yaiku ngasah pinggiran. Akeh alat sing mecah lan geometri saka geometri sawise sintering. Sawetara alat mbutuhake panggilingan saka ndhuwur lan ngisor; wong liya sing mecah (nganggo utawa tanpa ngasah pinggiran nglereni). Kabeh karbida nganggo rereged saka grinding bisa didaur ulang.

Carane nyiyapake lapisan workpiece tungsten carbide?

Ing akeh kasus, bagean rampung kudu dilapisi. Lapisan iki nyedhiyakake lubricity lan tambah kekerasan, lan menehi panyebaran panyimpenan menyang substrat sing ngalangi oksidasi nalika kena suhu dhuwur. Matriks karbida tungsten penting banget kanggo kinerja lapisan kasebut. Saliyane karakteristik utama bubuk matriks adat, sifat-sifat permukaan substrate bisa disesuaikan karo pilihan kimia lan modifikasi proses sintering. Liwat migrasi kobalt, kobalt luwih bisa dikukuhake ing lapisan paling njaba saka permukaan sabuk ing ketebalan 20-30 μm relatif marang sisa benda, saéngga mbudidaya ketahanan luwih apik kanggo lapisan permukaan substrat, supaya duwe resistensi kuat kanggo deformasi.

Manufaktur alat adhedhasar pangolahan manufaktur dhewe (kayata metode dewaxing, tarif panas, sintering, suhu, lan voltase carburizing) bisa nemtokake persyaratan khusus kanggo bahan bakar karbida sing digunakake. Sawetara alat gawé bisa gawé sinter ing furnace vakum, dene wong liya uga nggunakake tungku sinteris panas (HIP) sing ngowahi tungku (endhas ing cedhak ending siklus proses kanggo ngilangi residu). Pore). Bahan kerja sing disinter ing pawon vakum uga kudu diselehake menyang proses pressing isostatic panas kanggo nambah densitas workpiece. Sawetara manufaktur alat bisa nggunakake temperatur sintering sing luwih dhuwur kanggo nambah campuran campuran sintered kanthi isi kobalt sing luwih murah, nanging pendekatan iki bisa nggawe struktur mikro. Kanggo njaga ukuran gandum sing apik, bubuk sing duwe ukuran partikel tungsten karbida sing luwih cilik bisa digunakake. Kanggo cocog karo peralatan produksi sing spesifik, kahanan dewaxing lan tegangan carburizing uga duwe syarat beda ing isi karbon bubuk tungsten carbide.

Kabeh faktor kasebut duwe pengaruh kritis ing sipat mikro lan materi materi tungsten carbide sing sintered. Mulane, ana perlu komunikasi sing cedhak antarane pabrikan alat lan supplier bubuk kanggo mesthekake manawa diprodhuksi miturut alat kasebut. Proses produksi khusus kanggo bahan bakar tungsten carbide bubuk. Mulane, ora kaget yen ana atusan gram karbida beda. Contone, ATI Alldyne ngasilake luwih saka 600 judhul bubuk sing beda, sing sabenere dirancang khusus kanggo pangguna sing dimaksud lan panggunaan tartamtu.

Apa klasifikasi cara kanggo gelar tungsten karbida?

Kombinasi saka macem-macem jinis wêdakakêna tungsten carbide, komposisi campuran lan isi binder logam, jinis lan jumlah inhibitor pertumbuhan gandum, lan liya-liyane, dadi macem-macem gram karbida. Paramèter iki bakal nemtokake mikrostruktur lan sipat tungsten carbide. Kombinasi kinerja tartamtu sing spesifik wis dadi pilihan pisanan kanggo aplikasi pangolahan sing spesifik, saéngga bisa ngelas tingkat gelar karbida.

Sistem klasifikasi permad karbida sing paling umum dipigunakaké kanggo tujuan mesin yaiku sistem kelas C lan sistem kelas ISO. Sanajan ora kabeh sistem kasebut kanthi bener nuduhake sifat-sifat materi sing mengaruhi pilihan karbida, sing menehi titik wiwitan kanggo diskusi. Kanggo saben taksonomi, manufaktur akeh nduweni gelar khusus dhewe, ngasilake pirang-pirang jinis karbida.

Kelas karbida uga bisa digolongake kanthi komposisi. Tungsten karbida (WC) bisa dibagi dadi telung jinis: simple, microcrystalline, lan alloy. Werna prasaja kasusun utamane saka pamblokiran tungsten carbide lan kobalt, nanging bisa uga ngemot inhibitor pertumbuhan gandum cilik. Bahan microcrystalline kasusun saka tungsten carbide lan kobalt binder kanthi pirang-pirang ewu vanadium karbida (VC) lan / utawa kromium karbida (Cr3C2) ditambah, lan ukuran gandum bisa kurang saka 1 μm. Bahan campuran yaiku saka tungsten carbide lan binder kobalt sing nduweni saperangan persen saka titanium karbida (TiC), tantalum carbide (TaC) lan niobium carbide (NbC). Aditif kasebut uga diarani karbida kubik amarga sintering kasebut. Mikrostruktur kasebut nuduhaké struktur telung fase sing ora seragam.

(1) Kelas karbida prasaja

Katrangan kasebut kanggo nglereni logam biasane ngandung 3% -12% kobalt (bobot). Ukuran wesi tungsten carbide biasane ing kisaran 1-8 μm. Minangka karo gelar liya, ngurangi ukuran partikel tungsten carbide ningkatake kekuwatan lan kekuatan pecel sing transversal (TRS), nanging ngurangi ketahanane. Kekerapan gelar prasaja biasane antarane 89-93.5 HRA; Kekuwatan kacepetan transversal biasane antarane 175-350 ksi. Kelas bubuk sing kaya mangkene bisa ngemot akeh bahan baku daur ulang.

Singkatan sederhana bisa dipérang dadi C1-C4 ing sistem kelas C lan bisa diklasifikasikaké miturut seri kelas K, N, S lan H ing sistem kelas ISO. Singkatan sederhana karo karakteristik intermedièt bisa diklasifikasikaké minangka bahan umum (umpamane C2 utawa K20) kanggo ngowahi, nggiling, ngrampungake lan mboseni; gelar kanthi ukuran gandum sing luwih cilik utawa isi kobalt sing luwih murah lan kekerasan sing luwih dhuwur bisa digunakake. Klasifikasi minangka kelas pagawean (kayata C4 utawa K01); gram kanthi ukuran gandum sing luwih gedhe utawa isi kobalt sing luwih dhuwur lan ketahanan sing luwih apik bisa diklasifikasikake minangka bahan kasar (eg C1 utawa K30).

Piranti sing digawe saka grasi sing sederhana bisa digunakake kanggo ngurangi wesi cast, 200 lan 300 seri stainless steel, aluminium lan logam non-ferrous, superalloys lan baja hardened. Gelar iki uga bisa digunakake ing aplikasi ngethok non-logam (kayata alat pengeboran batu lan geologi) kanthi ukuran gandum antara 1,5 nganti 10 μm (utawa luwih gedhe) lan tingkat kobalt saka 6% nganti 16%. Liyane jinis motif non-logam bahan karbida prasaja yaiku manufaktur cetakan lan punches. Gelar iki biasane duwe ukuran ukuran gandum ukuran kanthi isi kobalt 16% -30%.

(2) Bahan karbida mikrocrystalline

Kandhutan kasebut biasane ngandung kobalt 6% -15%. Ing sintering fase cair, karbida vanadium ditambahake lan / utawa kromium karbida bisa ngontrol wiji gandum, kanthi mangkono mbentuk struktur gandum apik sing nduweni ukuran partikel kurang saka 1 μm. Bahan gandum sing apik iki nduweni kekuwatan sing dhuwur banget lan kekuatan kacepetan transverse 500 ksi utawa luwih. Kombinasi kekuatan dhuwur lan toughness cekap ngidini gelar piranti kasebut duwe sudut rake positif sing luwih gedhe, sing ngurangi pasukan pemotongan lan mrodhuksi chip tipis kanthi nglereni tinimbang nyorong logam.

Liwat identifikasi kualitas sing ketat saka macem-macem bahan baku ing produksi bahan bubuk tungsten karbida lan kontrol ketat ing kondisi proses sintering, bisa kanggo nyegah kabentuk gedhe butiran abnormal ing struktur mikro materi. Sifat materi. Kanggo njaga ukuran gandum sing cilik lan seragam, bubuk daur ulang mung bisa digunakake yen bahan baku lan proses pemulihan dikontrol kanthi lengkap lan pengujian kualitas ekstensif ditindakake.

Gelar microcrystalline bisa diklasifikasikaké miturut seri kelas M ing sistem kelas ISO. Kajaba iku, metode klasifikasi liyane ing sistem kelas C lan sistem kelas ISO padha karo grapyak prasaja. Gelar microcrystalline bisa digunakake kanggo nggawe alat kanggo ngleret bahan workpiece luwih alus amarga permukaan alat bisa machined banget lancar lan njaga pinggiran nggeser banget landhep.

Gelar microcrystalline uga bisa digunakake kanggo mesin nikel superalloys amarga bisa tahan suhu pamotongan nganti 1200 ° C. Kanggo ngolah padhuan suhu dhuwur lan bahan khusus liyane, panggunaan alat-alat kelas gandum lan bahan kelas prasaja kanthi enamel bisa uga nambah daya tahan, resistensi deformasi lan ketahanan. Singkatan microcrystalline uga cocok kanggo nggawe alat rotary (kayata bor gerobak) sing ngasilake stres ricih. Siji jinis pengeboran dicithak digawe saka bahan komposit tungsten carbide. Kobalt tartamtu materi ing bagean tartamtu saka bit sing padha beda, supaya kekandelan lan ketahanan saka bor dicokot dioptimalake miturut kabutuhan Processing.

(3) Jenis karet kelas karbida

Gelar iki utamané digunakake kanggo nglereni bagean baja, sing biasane duwe kobalt isi 5% -10% lan sawetara ukuran gandum saka 0.8-2 p μm. Kanthi nambah 4% nganti 25% titanium karbida (TiC), tendensi saka tungsten carbide (WC) kanggo nyebarake menyang permukaan scrap metal bisa dikurangi. Kekuwat alat, resistansi tahan kawah lan resistance kejut termal bisa ditambah kanthi nambahake ora luwih saka 25% tantalum karbida (TaC) lan niobium carbide (NbC). Tambahan saka karbida kuarsa kuwi uga nambahi kemerahan alat kasebut, ngewangi kanggo nyegah deformasi termal saka alat sajrone ngethok tugas berat utawa mesin liyane ing endi nglereni bisa nggawe temperatur dhuwur. Kajaba iku, titanium karbida bisa nyedhiyakake situs nukleasi sajrone sintering, ningkatake keseragaman distribusi karbida kubik ing workpiece.

Umumé, gram karbohidrat jenis karet duwe sawetara kekerasan saka HRA91-94 lan kekuatan pecahan transversal saka 150-300 ksi. Dibandhingake karo jinis prasaja, resistance haus saka tipe padhake ora tahan nganggo daya tahan lan kekuatan kurang, nanging daya tahan gelang luwih apik. Gelar karet bisa dipérang dadi C5-C8 ing sistem kelas C, lan bisa diklasifikasikaké miturut seri kelas P lan M ing sistem kelas ISO. Gelar campuran karo sifat intermedièt bisa diklasifikasikaké minangka bahan umum (umpamane C6 utawa P30) kanggo ngowahi, nunyuk, planing lan panggilingan. Biji sing paling angel bisa diklasifikasikake minangka gramine apik (umpamane C8 lan P01) kanggo finishing lan mboseni. Gelar iki biasane duwe ukuran gandum sing luwih cilik lan isi kobalt sing luwih murah kanggo entuk kekerenan sing dikarepake lan nyandhang resistance. Nanging, sifat materi sing padha bisa diduweni kanthi nambah karbida kubik liyane. Grapyak sing paling kuat bisa digolongake minangka kelas kasar (umpamane C5 utawa P50). Gelar iki biasane duwe ukuran partikel ukuran medium lan kandungan kobalt sing dhuwur, lan jumlah karbida kubik ditambah uga cilik kanggo entuk kekuatan sing dikarepake kanthi nyegah retakan propagasi. Ing proses pengalihan sing diselangi, kinerja potong bisa luwih apik kanthi nggunakake bahan sing sugih kobalt sing nduweni kandungan kobalt sing luwih dhuwur ing permukaan pemotong.

Gelar kaleng kanthi isi titanium karbida sing rendah digunakake kanggo mesin stainless steel lan wesi kobongan, nanging uga bisa digunakake kanggo proses logam non-ferrous (kayata superalloy berbasis nikel). Gelar iki biasane duwe ukuran gandum kurang saka 1 μm lan isi kobalt 8% nganti 12%. Gelar kanthi kekuwatan sing luwih dhuwur (kayata M10) bisa digunakake kanggo nguripake wesi wesi malleable; gelar kanthi toughness luwih apik (kayata M40) bisa digunakake kanggo panggilingan lan planing baja utawa ngowahi stainless steel utawa superalloys.

Kelas karbohidrat karbohidrat uga bisa digunakake kanggo aplikasi ngethok non-logam, utamane kanggo ngasilake bagian sing nganggo tahan. Gelar iki biasane duwe ukuran partikel 1.2-2 μm lan kobalt isi 7% -10%. Ing prodhuksi kasebut, bagean gedhe saka bahan daur ulang sing biasane ditambahake, asil efektifitas biaya sing luwih dhuwur ing aplikasi saka bagean sing nganggo. Paken bagean mbutuhake resistance karat apik lan kekerasan dhuwur. Gelar iki bisa diduweni dening nambahake nikel lan kromium karbida nalika ngasilake gelar kasebut.

Kanggo memenuhi syarat teknis lan ekonomi manufaktur alat, wêdakakêna tungsten carbide minangka unsur kunci. Powders dirancang kanggo peralatan pangolahan lan paramèter proses pembuat alat kanggo njamin kinerja bagian rampung lan ngasilake ratusan karbida. Sifat kobong karbida kadhaptar lan kemampuan kanggo nggarap langsung karo pemasok bubuk ngidini manufaktur alat kanggo ngontrol kanthi efektif produk lan biaya bahan.

Darmabakti kanggo kualitas cina karbida alat kanggo nglereni, kita mbantu sampeyan ngowahi, nggoleki lan ngebor luwih apik kanggo efektifitas biaya.

Produk kita utamane kalebu