PVD 및 CVD는 현재 공구 및 금형의 표면 처리를위한 매우 일반적인 처리입니다. CVD는 화학 기상 증착을 기반으로하는 반면, PVD는 원칙적으로 그 차이로 인해 물리적 증착에 기반을두고있어 최종 코팅이됩니다. 레이어 결과는 응용 프로그램에 따라 다른 점이 다르다.

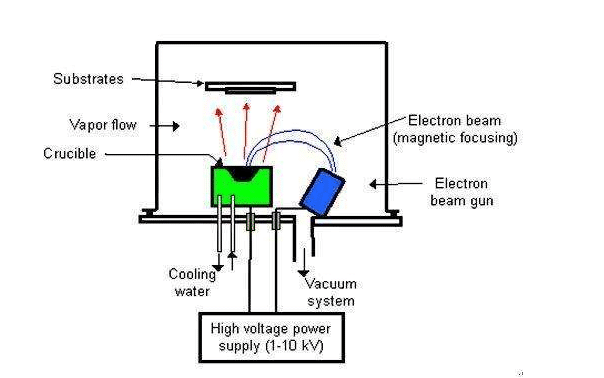

PVD (physical vapor deposition)는 금속 타겟을 증발시키고 기화 된 물질과 진공 상태에서 가스를 이온화하는 저전압 및 고전류 아크 방전 기술입니다. 제품의 표면에 10um의 매우 단단한 필름이 형성됩니다. 신기술 표면 처리 분야의 최첨단 기술. 이 수퍼 하드 PVD 코팅 필름은 진공 기밀 챔버에서 필름으로 형성되므로 환경 오염이 거의 없습니다. PVD는 다른 방법으로는 얻을 수없는 높은 경도와 높은 내마모성을 가진 세라믹 코팅 및 복합 코팅을 쉽게 얻을 수 있습니다. 공구 금형 부품에 적용하여 수명을 두 배로 늘리고 저비용 및 고수익을 실현합니다.

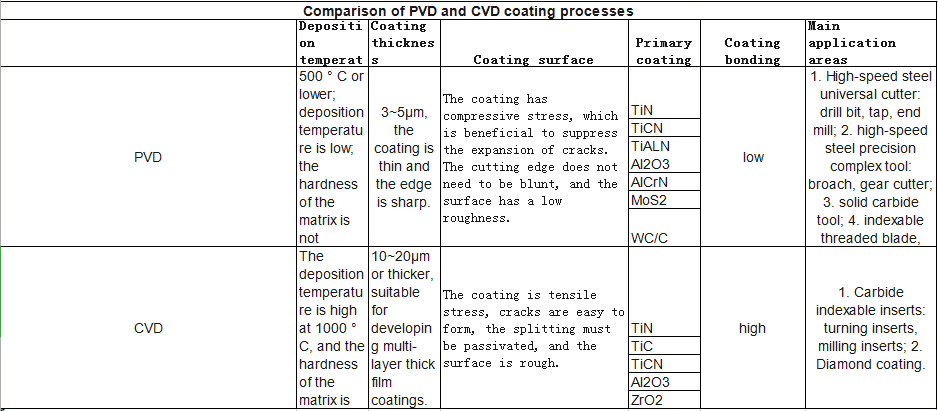

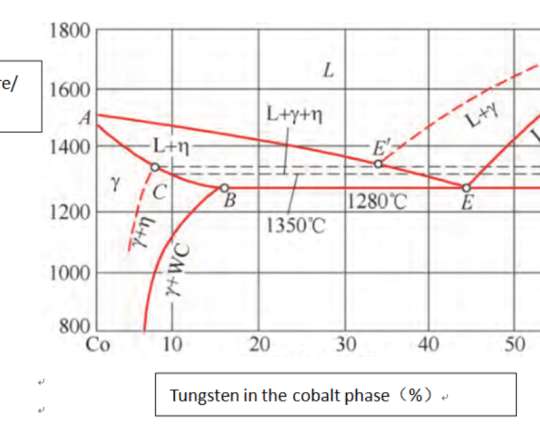

PVD는 CVD보다 얇고 CVD 코팅 두께는 10 ~ 20μm이며 PVD 코팅 두께는 약 3 ~ 5μm입니다. PVD의 처리 온도는 약 500 ℃이며, CVD 노 내부의 온도는 800 ~ 1000 ℃이다. 고온으로 인하여, CVD는 처리 될 물질에 대해 높은 내열성을 요구한다는 것을 알 수있다. 주류 절단 재료의 단단한 합금 만이 높은 온도를 견딜 수 있기 때문에 CVD 처리 된 공구에서 초경합금 이외의 것을 거의 볼 수 없습니다.

또한, CVD 코팅은 두꺼운 두께로 인해 상대적으로 높은 가공 온도를 가지며, 냉각 중에 표면에 인장 응력이 발생하여 미세한 균열을 형성하기 쉽다. 이러한 균열은 외부 충격 (예 : 밀링) 하에서 쉽게 퍼지고 코팅이 전체 코팅을 통과하면 코팅이 벗겨져 코팅 기반 보호가 박탈됩니다. 따라서, CVD 코팅 된 공구는 많은 절삭 인서트에 사용되는데, 이는 절삭력이 전체 절삭 공정 중에 균일하고 연속적이기 때문이다. 이 때, CVD 코팅은 두께의 내마모성에 의해 반영된다. 그것은 분명합니다.

대조적으로 밀링으로 표시된 중단 된 절단. 절삭 공정 중, 절삭 날의 연속 절삭은 코팅 및 공구 표면에 영향을줍니다. PVD의 처리 온도가 낮 으면 (약 500 ° C) 냉각 중 인장 응력보다는 압축 응력이 형성되어 균열 형성 및 팽창을 방지하는 효과가 있습니다. 또한 PVD 코팅의 두께가 얇기 때문에 블레이드의 형상이 크게 변경되지 않아 블레이드의 날카로움을 유지하고 절삭력과 절단 열을 감소시킬 수 있습니다. 요약하면, PVD는 간헐 밀링과 거의 모든 전체 공구에 더 적합하다는 것을 알 수 있습니다.

공정하기 위해서, CVD는 가장 보편적으로 사용되는 CVD 코팅 재료 인 Al2O3 인 PVD를 따라 잡기가 어려운 기존의 PVD 기술보다 유리합니다. Al2O3는 물리적 및 화학적 안정성이 매우 우수하고 경질이며 내마모성이 있으며 극히 저렴한 비용이지만 제조 공정으로 인해 일반적인 PVD에서는 달성하기 어렵습니다. 물론, PVD의 많은 다른 장점들과 최근 몇 년간 코팅 재료의 지속적인 확장으로 인해, 그 성능은 점점 더 많은 측면에서 CVD를 점차 능가 해 왔습니다. 세계 공구 시장의 현재 시장 점유율은 10 년 전보다 20 %에서 30 %로 점차 증가하여 현재 50 %를 상회하고 있습니다.