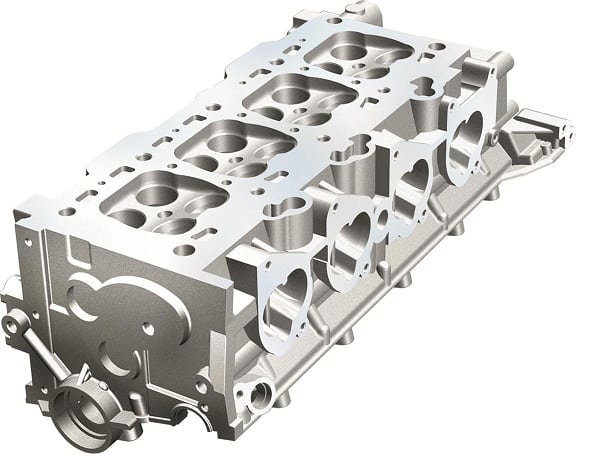

실린더 헤드는 엔진의 핵심 구성 요소 중 하나로서, 상부 표면으로서 코바 설치 표면, 실린더 바디의 상부 표면과 결합하는 하부 표면, 양측의 배기 파이프 조인트 표면, 정면의 전방 슈라우드, 후면 각각. 여섯 개의 모든 표면은 서로 짝을 이루는 표면으로, 정확한 치수, 서로의 직각도, 우수한 평탄도 및 낮은 표면 거칠기가 필요합니다.

실린더 헤드는 엔진의 핵심 구성 요소 중 하나로서, 상부 표면으로서 코바 설치 표면, 실린더 바디의 상부 표면과 결합하는 하부 표면, 양측의 배기 파이프 조인트 표면, 정면의 전방 슈라우드, 후면 각각. 여섯 개의 모든 표면은 서로 짝을 이루는 표면으로, 정확한 치수, 서로의 직각도, 우수한 평탄도 및 낮은 표면 거칠기가 필요합니다.

절단 기술의 급속한 발전은 고속 및 고효율을 가져옵니다. 실린더 헤드의 고효율 및 고속 가공을 위해서는 전문적인 절삭 공구뿐만 아니라 과학적이고 진보적이며 합리적인 가공 기술과 고성능 기계가 필요합니다.

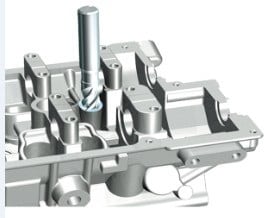

실린더 페이스 밀링 및 보스 가공

AMA01, AMP01 시리즈 고속 밀링 커터. 커터 바디는 가벼운 무게, 최대 5000m / min의 절삭 속도, 우수한 동적 밸런스 성능 및 고정밀 도로 특수 처리 된 고강도 알루미늄으로 만들어졌습니다.

다기능 밀링

AL 시리즈 엔드 밀은 쉐이프 커팅 엣지 및 대형 헬리컬 앵글 디자인을 통해 빌드 업이 발생하는 것을 효과적으로 방지 할 수 있습니다. 전체 가장자리의 내 충격성 설계로 높은 표면 품질을 얻을 수 있습니다.

반원 구멍 뚫기

BMR04 시리즈  우수한 절삭 성능과 프로파일 링을위한 높은 이송 속도로 마무리 용 볼 엔드 밀은 반제품 및 마감에 적합합니다.

우수한 절삭 성능과 프로파일 링을위한 높은 이송 속도로 마무리 용 볼 엔드 밀은 반제품 및 마감에 적합합니다.

에스구멍 가공

단차가있는 특수 공구, 스크류 클램핑, 쉬운 인서트 인덱싱, 하나의 공구 만이 모든 프로파일을 고효율로 마무리 할 수 있습니다.

스파크 플러그 가공

드릴링 : 스파크 플러그를위한 전용 드릴, 고효율로 구멍을 뚫고 모따기하는 데 단 하나의 패스.

탭핑 : 새 탭의 최적화 된 디자인은 고정밀 나사 가공을 수행 할 수 있습니다.

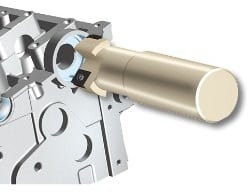

구멍 만들기

해결책 1 :

리밍하기 전에 드릴링

드릴링 : 뛰어난 자기 중심 기능으로 스트레이트 드릴은 알루미늄 소재 가공이 가능하며 상대적으로 높은 위치, 직진성 및 표면 조도를 달성 할 수 있습니다.

리밍 : 가이드 구멍 가공용 전용 리머, 이중 칩 포켓 설계, 부드러운 칩 제거, 충분한 냉각을 통한 내부 냉각수 공급, 높은 원통도 및 동심도를 고정밀 도로 달성 할 수 있습니다.

해결책 2 :

가이드 홀과 시트 링이 한 번에 완료되는 맞춤형 및 비표준 절삭 공구는 높은 위치 결정 일관성과 패스를 확보 할 수 있습니다.

캐비티 가공

사이드 밀링 커터, 페이스 밀링 커터, 스크류 클램핑 시스템은 고정밀도 및 우수한 표면 품질을 보장하며 더블 이빨 구조 설계로 고효율을 보장합니다.