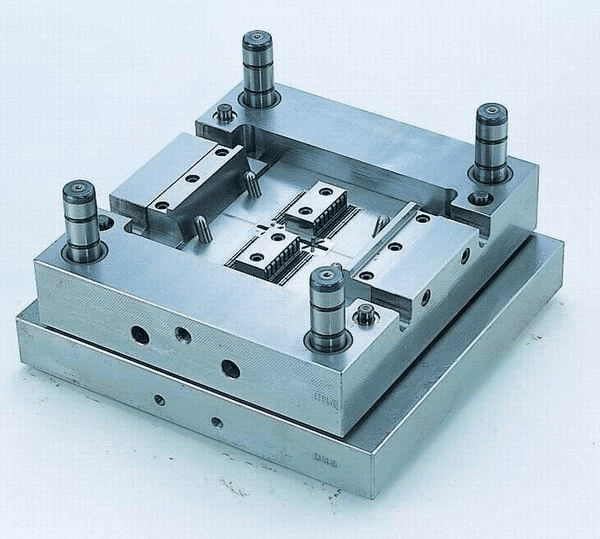

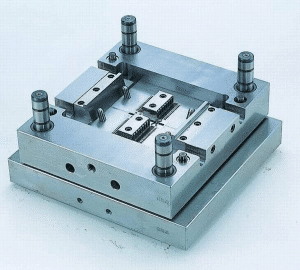

요즘, 금형 세트 가공은 다음 단계로 구성됩니다.

황삭, 열처리, 미세 가공, 전기 기계 가공, 벤치 작업 및 조립.

황삭과 정삭은 밀링 커터가 참여하는 두 단계입니다.

황삭 다이는 단위 시간당 금속 제거율을 추구하고 반 가공을위한 공작물의 기하학적 프로파일을 준비하는 것입니다. 금형의 반 가공은 가공 여유를 더욱 균질화하는 것입니다. 두 부분에서, 매우 높은 절삭 이송에서 작동 할 수있는 인덱서 블 인서트 밀링 커터. 빠른 절단을위한 커터로 높은 금속 제거율을 얻을 수 있습니다. 그것은 절단력이 주로 축 방향으로 발생하기 때문입니다.

부품의 최종 품질은 마무리로 보장됩니다. 대부분의 금형 제조 회사에서 마무리 단계에서 사용되는 방법은 일반적으로 연삭, 전기 가공 및 피더 가공입니다.

금형 가공에서 중요한 요소

- 가공의 정확성. 일반적으로, 금형의 전체 세트는 캐비티 몰드, 수 몰드 및 몰드 캐리어, 또는 다수의 부품 몰드 블록으로 이루어진다. 부품의 높은 치수 정밀도 만이 원활하게 조립할 수 있습니다. 정밀 금형은 일반적으로 치수 정밀도가 μm 인 경향이 있습니다.

- 복잡한 모양. 비행기 부품, 장난감 및 가전 제품의 일부 금형에는 많은 곡면이있어 금형 캐비티가 가공하기 어렵습니다.

- 소규모 생산 규모. 많은 경우에 곰팡이를 대량 생산할 필요가 없습니다.

- 밀링, 보링, 드릴링, 리밍 및 태핑과 같은 여러 공정을 금형 가공에 사용해야합니다.

- 때로는 금형 제작시 도면 및 데이터가 없기 때문에 실제 대상에 따라 프로파일 링을 수행해야합니다. 이것은 높은 정밀도와 왜곡이 필요합니다.

- 주형의 주재료는 주로 고품질의 합금강, 특히 Crl2, CrWMn 및 기타 Leysite 강으로 만들어진 긴 수명의 주형으로 만들어집니다. 이러한 재료의 열 변형도 가공시 심각하게 고려해야 할 문제입니다.

그 s프로파일 밀링을위한 커터 선택에 대한 열의

작동 부품의 형상에 따라 원뿔형 플랫 헤드, 원통형 볼 헤드 및 원뿔형 볼 헤드의 세 가지 유형으로 나눌 수 있습니다. 재료에 따라, 그들은 초경 밀링 커터와 HSS 몰드 밀링 커터로 구분됩니다. 카바이드 절단기는 다양한 용도로 사용됩니다. 다양한 금형 캐비티 밀링 외에도 주조, 단조 및 용접으로 형성된 공작물을 가공하는 데에도 사용할 수 있습니다.

황삭 및 반 가공시

큰 평면 또는 경사 프로파일을 황삭 할 때는 인덱서 블 인서트 엔드 밀, 정면 밀링 커터 및 대형 커팅 피드 밀링 커터를 사용해야합니다.

큰 프로파일의 황삭 및 반제품 가공은 둥근 인서트 엔드 밀을 사용해야하며, 큰 반경과 큰 블레이드 강도가 있습니다. 윤곽, 캐비티 및 윤곽 처리에 가장 적합합니다.

더 작은 프로파일의 황삭 및 반정도 가공과 관련하여 인덱서 블 인서트가있는 볼 엔드 밀링 커터가 널리 사용되며 작은 절삭력과 높은 가공 효율을 지원하는 블레이드 모양의 버드 나무 형을 얻습니다. 게다가 인덱스 가능 버드 나무 볼 헤드 밀링 커터는 스탬핑 다이 가공에 더 적합합니다.

미세 가공

보다 큰 프로파일의 마무리는 인덱서 블 인서트 볼 엔드 볼 마감 엔드 밀을 사용하여 수행 할 수 있습니다. 고정밀 가공을위한 일체형 볼 엔드 밀을 사용하여 더 작은 프로파일을 완성 할 수 있습니다. 작은 크기와 너비의 깊은 홈 및 모서리 부품의 경우, 작은 직경의 초경 공구를 사용하여 각 공구의 뿌리 청소 및 클리어 각도 가공에 사용할 수 있습니다.