CNC 프로그래밍 프로세스에서 금형의 표준 공차는 무엇입니까?

금형 공장의 CNC 프로그래밍 부서는 명확한 가공 기술과 표준을 개발하고 작업 공정을 개선하고 오류를 줄이기 위해 생산 공정에서 표준화 된 작업을 수행합니다.

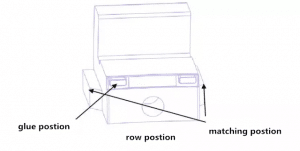

1. 이전 몰드

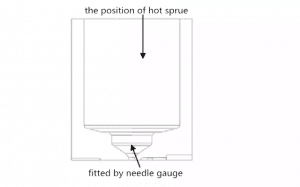

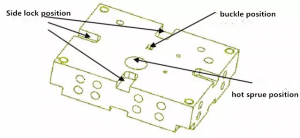

a.Hot 위치

1 조립에 필요한 크기는 번호를 기반으로해야합니다.

2 평면 : 가공 프로그램은 치수의 수를 기반으로하며, CNC 작업자는 도면 크기의 공차에 따라 수를 측정합니다.

3면 : 가공 프로그램이 보정을 위해 열려 있습니다. 일방 측은 0.02mm 균형을 유지합니다. 작업자는 바늘 게이지를 사용하여 단단히 고정시킵니다. 공차는 0.015 ~ 0.005mm 이내로 보장됩니다. 다른 차원은 3D 이미지의 크기를 기반으로합니다.

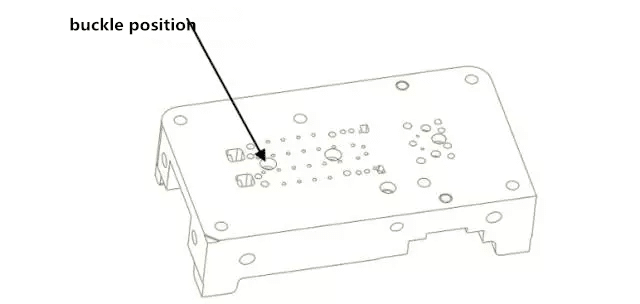

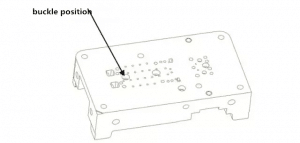

비. 버클 삽입

인서트의 버클면은 절차에 따라 처리되어야하며 크기는 크기에 따라 결정되어야하며 인서트의 버클 깊이 (Z 값)는 치수의 수에 따라 결정되어야하며, 작업자는 교정 게이지를 사용하여 깊이를 측정해야하며, 허용 오차 요구 사항은 0.01 mm입니다.

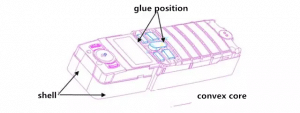

c. 접착제 크기

모든 접착제 위치에 대한 마무리 절차는 한면에 0.02 mm (특수 경우 제외) 및 EDM 선 가공을위한 화재 패턴 요구 사항이있는 한면에 0.15 mm가 필요합니다.

디. 비트 삽입 및 터치

정상적인 상황에서 전면 몰드 코어는 적절한 크기이고 후면 몰드 코어는 남아있는 양을 유지합니다.

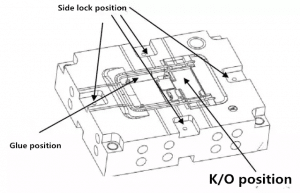

전자 자물쇠 위치

사이드 로크 위치의 하단 깊이 (Z 값)는 표준 크기로 만들어졌고 사이드 로크 위치의 측면 가공 프로그램은 0.02mm 테스트 맞춤을 남겨두기 위해 한면을 보정해야합니다. 작업자는 그림 크기에 따라 긴밀하게 일치하며 공차는 0.015에서 0.005 mm 사이에서 일방적 인 값으로 보장됩니다. 내부.

2. 포스트 몰드

a.Row 슬롯

행 위치 슬롯의 깊이 (Z 값)는 도면 번호에 따라 결정되어야한다. 작업자는 테이블의 공차에 따라 테이블을 측정해야하며, 행 홈의 두면은 도면 크기에 따라 처리해야합니다. 프로그램 처리는 한면과 0.02mm에 대해 보상되어야한다. 시험은 블록 게이지가 장착되어 있으며 한쪽면의 허용 오차는 0.015 ~ 0.005mm입니다.

b. 삽입 버클

인서트의 버클면은 도면 수와 같아야하고 밑면의 깊이 (Z 값)는 치수 수와 일치해야한다. 작업자는 0.01mm 깊이의 허용 오차를 측정하기 위해 교정 계기를 사용해야합니다.

c. 금형 구멍 위치 (CORE 비트 숨기기)

프로그래머는 라이트 나이프 프로그램을 수행하며 0.02mm의 여백을 남기려면 보상 측면을 열어야합니다. 개통 보상 연산자는 도면 수에 따라 측정합니다. 단면은 0.005 ~ 0.01mm로 조립이 편리합니다.

디. 아교 크기

모든 접착제 위치 마감 공차는 0.02mm입니다 (특별한 요구 사항 제외).

이자형. 비트 삽입 및 터치

정상적인 상황에서 후면 몰드는 + 0.02 ~ 0mm 이상의 여유를 남겨 둘 필요가 있습니다. 후방 몰드의 열 위치에 대한 위치는 열의 크기에 따라 결정되어야하고, 열 위치의 정합 이후의 몰드 코어의 위치는 더 큰 마진을 필요로한다.

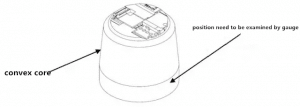

3. 몰드 볼록형 코어

a. 황삭시 한쪽면에 0.5mm 여백을 남겨두고 거친 가공 CORE를 사용하기 위해 바닥면에 프레임 인서트를 삽입 할 때 작업자가 황삭이 느슨해 졌는지 확인하고 급냉해야하는지 확인하기 위해 바닥 직선 위치에 10mm를 그대로 두십시오 . 프로파일 링 된 볼록한 코어 바닥은 담금질 후 마무리 용으로 10mm 직선으로 유지됩니다.

b. 모든 접착제 위치는 마무리 중 (특수 요구 사항 제외) 0.02mm이며, 삽입되고 삽입되는 위치는 + 0.02 ~ 0mm입니다.

c. Convex CORE 형상 마무리, 프로그래머가 라이트 나이프 프로그램을 작성하면 한쪽면의 여백이 0.02mm이며, 도면 번호에 따라 한면의 공차를 0 ~ -0.005mm까지 측정 할 수 있습니다.

디. 몰드 인서트 (볼록한 코어)의 불규칙한 모양의 문제는 후반부에서 자세히 설명합니다.

4. 행 위치, 삽입

a. 공작물을 받으면 프로그래머는 공작물의 외형 치수를 측정하여 중간 및 단일 측면의 히트 수가 문제가되지 않도록해야합니다. 프로그래머는 작업 물의 모양에 따라 작업 그룹과 안전한 체결 방법 및 번호를 치는 방법을 사용하여상의해야합니다. 자세한 내용은 후자의 섹션을 참조하십시오.

b. 행 위치와 전방 및 후방 금형 코어의 위치가 일치하고 행 위치가 FIT에 0.02 mm 여유를 두어야합니다.

기음. 모든 접착제 위치는 한쪽면에서 0.02mm입니다 (특별한 요구 사항 제외).

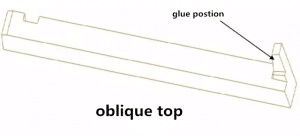

5. 비스듬한 꼭대기

작업 물과 작업 그룹의 모양에 따라 고정 된 클램핑 방법을 사용하여 접촉 횟수, 모든 접착제 위치는 한쪽면에서 0.02mm (특수 요구 사항 제외)입니다. WeChat public number를 추가하십시오 : 산업 정보 (로봇 정보) Ma Yun이 주목하고 있습니다

6. 금형 가공

a.Mold

(1) 금형 도면의 기본 단어 (모따기)는 금형 소재의 참조와 일치해야합니다. 오해를 피하기 위해, 가공 혼돈이 발생하고, 프로그래밍 중에 참고 가장자리가 그 방향을 향하게됩니다.

(2) 모든 템플릿의 가공 위치 결정은 가까운 기준 각도에서 가이드 구멍을 제로로하여 가공 좌표를 설정합니다.

(3) Z 번호 히트 정의 : 모든 템플릿은 정방향 및 역방향으로 처리됩니다. 몰드의 바닥에 닿은 수는 0입니다. 특별한 요구 사항이있는 공작물의 경우 프로그래머는 관련 인력과 명확하게 설명하고 프로그램 목록에 명확하게 표시해야합니다. 곰팡이 배아의 제로 위치.

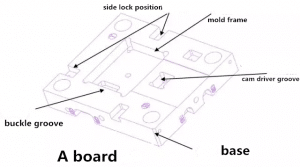

이사회

(1) 몰드 프레임이 완성 된 후, 몰드 프레임의 바닥이 처리 될 때, 그 크기는 종이의 크기에 따라 만들어 져야한다. CNC 작업자는 도면의 공차에 따라 도면의 보정을 사용합니다. 공차는 + 0.01 ~ + 0.02mm입니다. 프레임 모서리의 마무리 공정에는 보정의 한 쪽면에 0.02mm 여백이 필요합니다. 작업자는 도면의 크기에 따라 블록 게이지를 맞 춥니 다. 공차 0.02 ~ 0.01mm 한쪽면 보장.

(2) 사이드 록 위치는 그림 크기의 하단에 따라 결정됩니다. 사이드 블록 게이지는 단단히 매치되어 있으며 편차 + 0.015 ~ -0.01mm 내에서 허용 오차가 보장됩니다.

(3) 삽입 홈의 바닥은 의사 크기의 숫자이어야하고, 측면은 블록 게이지로 단단히 시험되어야한다. 허용 오차는 일측 + 0.015 ~ + 0.01mm 내에서 보장됩니다.

(4) 삽 닭 가슴살의 크기 및 다른 치수는 계획에 따라 처리됩니다.

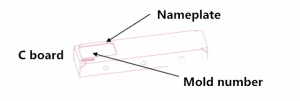

CB 보드

(1) Formwork 마무리, 프로그램 처리 프레임의 표준 크기의 숫자가 사용됩니다, CNC 운영자는 도면의 공차에 따라 측정하기 위해 테이블을 사용합니다. 공차는 +0.01 0mm, 프레임 가장자리 가공, 프로그램 0.02mm의 여백을 여는 것이 필요합니다. 마진은 작업자가 그림의 크기에 따라 블록 게이지를 사용할 필요가 있으며, 허용 오차는 0.02 ~ 0.01mm 이내입니다.

(2) 금형 틀의 홈 바닥면 (Z 값)의 깊이는 그림 크기에 따라 가공해야합니다. 작업자는 도면의 공차에 따라 계측기를 사용합니다. 공차는 + 0.01 ~ + 0.02mm이며 사이드 프로그램은 보상 시트를 열어야합니다. 0.02mm 테스트 맞춤으로 작업자는 블록 게이지를 사용하여 허용 오차를 단측 + 0.015 ~ + 0.01mm에 단단히 일치시켜야합니다.

d 골무 패널 :

(1) 이젝터 카운터 싱크 헤드의 위치가 깊은 가공 인 경우, 깊이는 0.02mm의 깊이가 필요하며, 작업자는 천 포인트 카드를 사용하여 공차를 측정하고 공차는 0.02 ~ 0.01mm이며 골무 카운터 싱크 헤드 위치를 크기로 처리해야합니다.

(2) 기울어 진 상단베이스 어셈블리 위치의 가공 치수는 가공 중에 이젝터 패널의 바닥에 의해 결정되며, 작업자는 측면 처리 크기가있는 동안 비교 테이블을 사용하여 수를 측정합니다.

(3) 다른 위치는 3D지도의 크기에 따라 처리됩니다.

이자형. 골무 바닥 판 :

(1) 삽입물의 조립에 필요한 크기 위치, 작업자는 블록 게이지를 단단히 조여야하고 다른 위치는 3D 도면의 크기에 따라 처리해야합니다.

(2) C 보드 : 3D 드로잉 사이즈에 따라 준 사이즈가 가공되고 가공면과 가공 방향이 보링 머신 그룹에 의해 A 코드의 양의 방향으로 선택됩니다.

(3) 명찰 : 3D 도면의 요구 사항에 따라 새겨 져야합니다.

(4) 상부 고정 플레이트 : 조립 위치에 필요한 크기가 필요합니다. 상단 고정판의 크기는 상단 고정판의 하단에서 처리해야합니다. 작업자는 미터를 사용하여 수를 측정해야하며 측면 처리는 보정을 열어야합니다. 0.02mm이므로 작업자는 편측이 + 0.015 ~ + 0.01mm가되도록 바늘 게이지를 사용해야하며 다른 크기는 3D 도면에 따라 처리됩니다.

(5) 하부 고정판 : 인서트 조립에 필요한 크기가 있습니다. 하부 고정판의 바닥은 유사 크기로 가공되어야합니다. 측면은 블록 게이지로 단단히 채워야하고 다른 치수는 3D 도면에 따라 처리됩니다.

f 프로그래밍 :

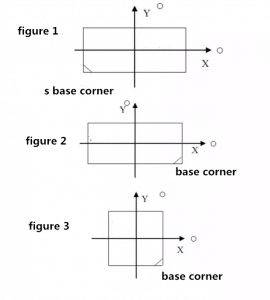

(1) 강 가공 좌표의 정의 : 직사각형 참조는 사람을 향하고 사각형 참조는 오른쪽 하단을 향한다. 정상적인 경우 모든 강재는 X 및 Y 점을 0으로 프로그래밍하고 하단의 Z 값은 0으로 가공 좌표를 설정합니다. (CNC 가공 좌표 정의 및 클램핑 방향 표준 도면 1, 2, 3 참조)

(2) 황삭 공정은 한쪽면이 0.5mm이며, 금형의 윗부분은 켄칭이 필요합니다. 마감하는 동안 클램핑하기 쉽습니다.

(3) 금형의 바닥을 마감하고 금형, PL, 접착제 위치 등을 피하십시오.

(4) 몰드 튜브 위치 : 전방 및 후방 몰드 코어의 튜브 위치 프로그래밍은 0.01mm 작습니다.

(5) 평면 PL 가공 : 프로그램 가공은 도면의 크기에 따라 치수가 지정되어야합니다. 작업자는 교정 계기의 교정 허용 오차를 사용하여 + 0.01 ~ 0mm 범위 내인지 확인해야합니다.

(6) 호 표면 PL 처리, 프로그래머가 시험 절차를 작성, 프로그램 목록이 매끄러운 바닥 평면 PL을 나타내며 라이트 나이프 처리 프로그램이 표준 크기를 만든다.

정면 및 후면 금형 가공 좌표가 정의되면 직사각형 참조가 사람을 향하고 사각 참조가 아래 그림과 같이 오른쪽 아래 모서리 (X 및 Y 측면에서 0, 바닥에서 0)를 향합니다. 그림 1, 그림 2 및 그림 3 :

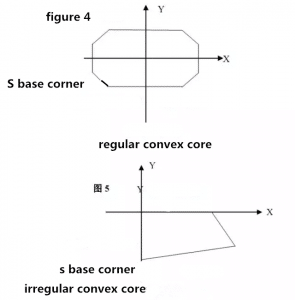

볼록한 코어 히트 수는 그림 4와 그림 5에 나와 있습니다.

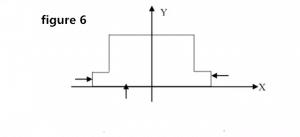

행 좌석의 수는 그림 6과 같습니다.

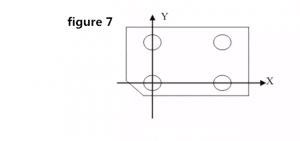

금형 충돌 횟수는 그림 7과 같습니다.