Podczas cięcia metalu narzędzie tnie w element obrabiany, a kąt narzędzia jest ważnym parametrem wykorzystywanym do określania geometrii części tnącej narzędzia. Aby zrozumieć kąt narzędzia skrawającego tokarki bezpośrednio, zaczynamy od kątów pojedynczego narzędzia tnącego, które jest pokazane poniżej:

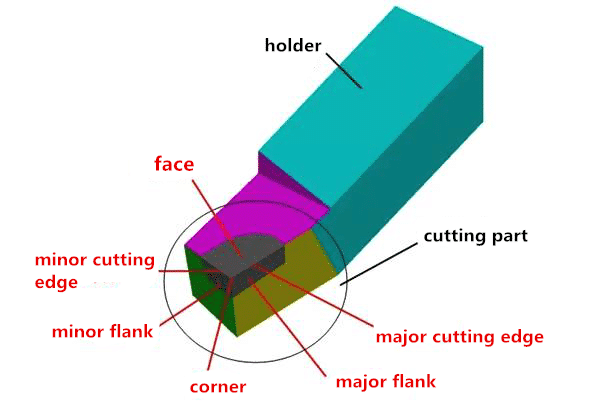

- Skład części tnącej: 1 róg, 2 krawędzie i 3 twarze

Częścią tnącą narzędzia jest powierzchnia czołowa plane płaszczyzna głównej powierzchni bocznej, płaszczyzna boczna pomocnicza, krawędź tnąca boczna 、 krawędź tnąca i narożnik.

1)Twarz Powierzchnia, na której wióry przepływają przez narzędzie.

2)główna płaszczyzna boczna Powierzchnia narzędzia, która przeciwstawia się i współdziała z obrabianą powierzchnią przedmiotu obrabianego, nazywaną płaszczyzną głównej powierzchni bocznej.

3)płaszczyzna mniejszego boku Powierzchnia narzędzia, która przeciwstawia się i współdziała z obrabianą powierzchnią przedmiotu obrabianego, nazywaną płaszczyzną pomocniczego boku.

4)boczna krawędź tnąca Przecięcie powierzchni narzędzia i głównej płaszczyzny bocznej nazywane jest boczną krawędzią tnącą.

5)koniec krawędzi tnącej Przecięcie powierzchni narzędzia i płaszczyzny mniejszego boku nazywane jest końcową krawędzią tnącą.

6)kąt Przecięcie bocznej krawędzi skrawającej i końcowej krawędzi skrawającej nazywa się narożnikiem. Narożnik jest właściwie małą krzywą lub linią prostą, zwaną zaokrąglonym rogiem i ściętym rogiem.

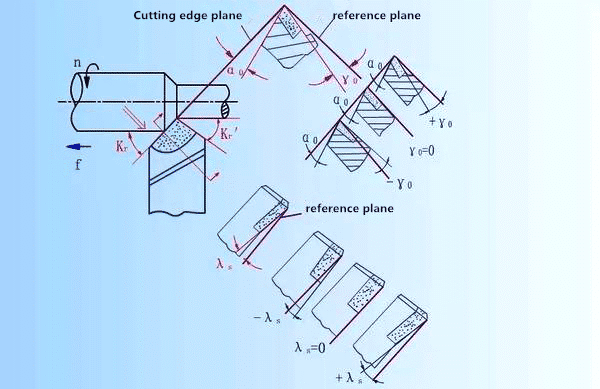

2. Płaszczyzna pomocnicza do pomiaru kąta cięcia narzędzia tokarskiego

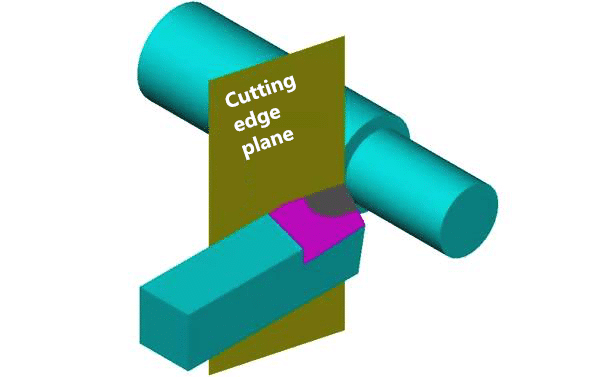

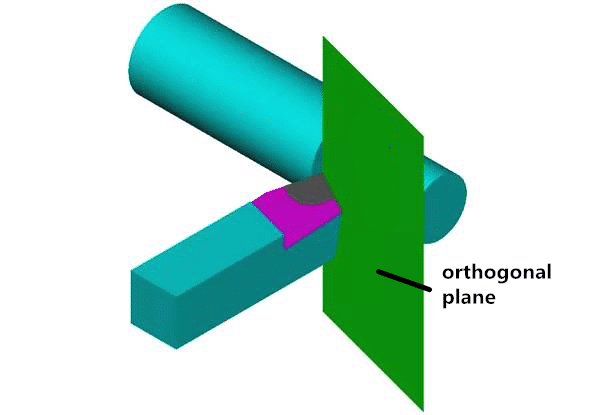

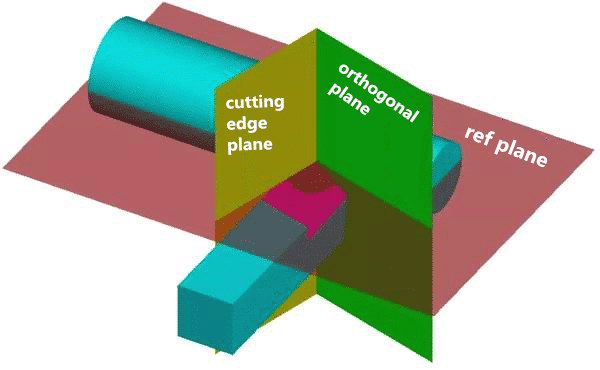

Aby określić i zmierzyć geometrię narzędzia tokarskiego, jako odniesienie wybiera się trzy płaszczyzny pomocnicze. Trzy płaszczyzny pomocnicze to płaszczyzna krawędzi tnącej, płaszczyzna odniesienia (podstawa) i płaszczyzna prostopadła.

1)płaszczyzna krawędzi tnącej——Wytnij w wybranym punkcie bocznej krawędzi tnącej i prostopadle do płaszczyzny dolnej płaszczyzny uchwytu narzędziowego.

- płaszczyzna odniesienia (podstawa)——Przesunąć wybrany punkt bocznej krawędzi tnącej i równolegle do płaszczyzny dolnej części uchwytu narzędziowego.

Można zauważyć, że trzy płaszczyzny współrzędnych są prostopadłe do siebie, tworząc przestrzenny prostokątny układ współrzędnych.

3.główny kąt geometryczny i wybór narzędzi tokarskich

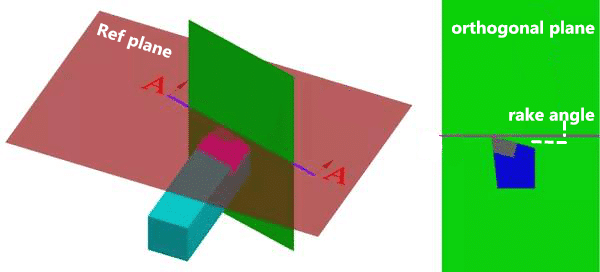

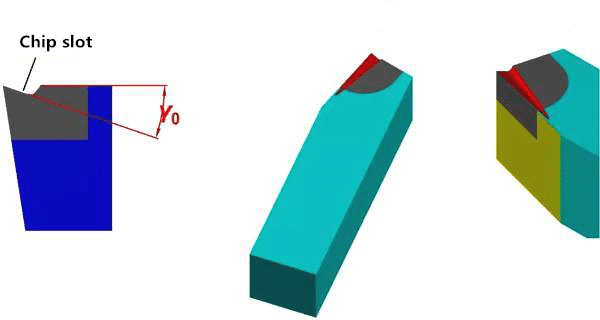

1) zasada wyboru kąta natarcia (γ0)

Rozmiar kąta natarcia rozwiązuje głównie sprzeczność między twardością i ostrością głowicy tnącej. Dlatego kąt natarcia należy najpierw wybrać w zależności od twardości przetwarzanego materiału. Twardość obrabianego materiału jest wysoka, a kąt natarcia ma małą wartość i odwrotnie. Po drugie, wielkość kąta natarcia powinna być brana pod uwagę w zależności od właściwości przetwarzania. Kąt natarcia należy traktować jako małą wartość podczas obróbki zgrubnej, a kąt natarcia należy traktować jako dużą wartość podczas wykańczania. Kąt natarcia jest zwykle wybrany w zakresie od -5 ° do 25 °.

Zwykle kąt natarcia (γ0) nie jest wykonywany podczas wykonywania narzędzia tokarskiego, ale kąt natarcia uzyskuje się przez ostrzenie rowka wiórowego na narzędziu tokarskim. Flet nazywany jest również łamaczem wióra. Jego funkcją jest:

a. Rozerwanie wiórów bez uwikłania.

b. Kontroluj kierunek odpływu wiórów, aby zachować dokładność obrabianej powierzchni.

c. Zmniejszyć opór cięcia i wydłużyć żywotność narzędzia.

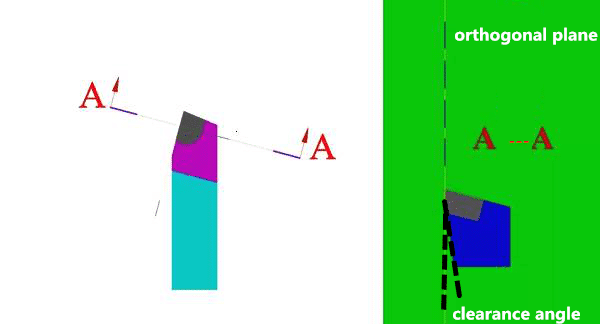

2)Zasada wyboru kąta przyłożenia (α0)

Przede wszystkim należy rozważyć charakter przetwarzania. Podczas wykańczania kąt przyłożenia przyjmuje dużą wartość, a podczas obróbki zgrubnej kąt przyłożenia ma małą wartość. Po drugie, biorąc pod uwagę twardość przetwarzanego materiału, twardość przetwarzanego materiału jest wysoka, a główny kąt przyłożenia jest brany do małej wartości, aby zwiększyć jędrność głowicy tnącej. Inaczej kąt przyłożenia powinien mieć małą wartość. Kąt prześwitu nie może wynosić zero lub być ujemny i jest zwykle wybierany między 6 ° a 12 °.

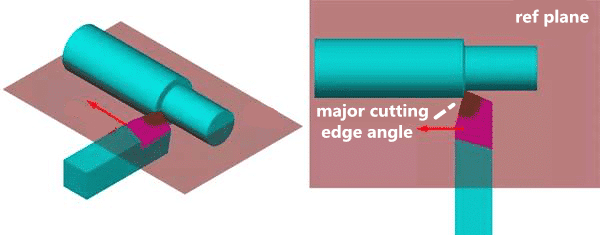

- zasada wyboru kąta cięcia krawędzi (Kr)

Przede wszystkim należy wziąć pod uwagę sztywność systemu tokarskiego składającego się z tokarek, zacisków i narzędzi. Jeśli system jest sztywny, kąt ostrza powinien być mały, co jest korzystne dla poprawy żywotności narzędzia tokarskiego, poprawy warunków rozpraszania ciepła i chropowatości powierzchni. Po drugie, należy wziąć pod uwagę geometrię obrabianego przedmiotu. Podczas obróbki stopnia kąt ostrza powinien wynosić 90 °. Cięcie przedmiotu obrabianego w środku i kąt ostrza wynosi zazwyczaj 60 °. Kąt ostrza wynosi zwykle od 30 ° do 90 °, a najczęściej jest to 45 °, 75 ° i 90 °.

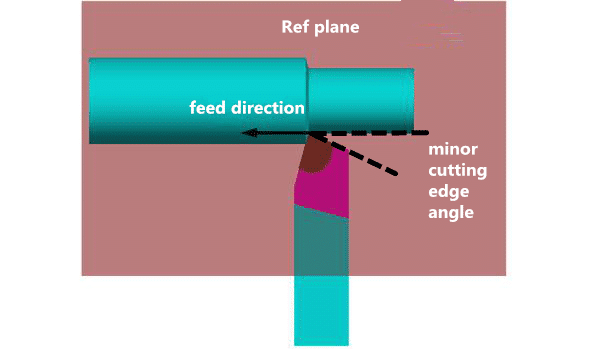

- Zasada wyboru niewielki kąt ostrza(Kr ')

Po pierwsze, narzędzie tokarskie, przedmiot obrabiany i zacisk mają wystarczającą sztywność do rozważenia, aby zmniejszyć mniejszy kąt krawędzi skrawającej. W przeciwnym razie należy przyjąć dużą wartość. Po drugie, biorąc pod uwagę właściwość przetwarzania, mniejszy kąt ostrza może należy przyjąć jako 10 ° podczas wykańczania. 15 °, podczas obróbki zgrubnej, mały kąt ostrza może wynosić około 5 °.

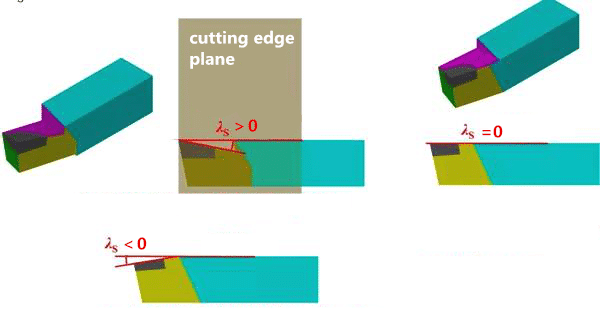

- Zasada wyboru nachylenie krawędzi tnącej(λS)

Głównie zależy od charakteru przetwarzania. Podczas obróbki zgrubnej obrabiany przedmiot ma duży wpływ na narzędzie tokarskie, przyjmując λS ≤ 0 °. Podczas wykańczania przedmiot obrabiany ma niewielką siłę uderzenia na narzędzie tokarskie, przyjmując λS ≥ 0 °. Zazwyczaj λS = 0 °. Nachylenie krawędzi tnącej jest zwykle wybrane w zakresie od -10 ° do 5 °.