Proces czyszczenia strumieniowo-ściernego w obróbce płytek z węglików spiekanych

Wraz z szybkim rozwojem przemysłu, nowoczesna szybka obróbka i zautomatyzowane narzędzia maszynowe stawiają wyższe wymagania dotyczące wydajności i stabilności narzędzia. Węglik spiekany jest szeroko stosowany w produkcji ostrzy ze względu na jego wysoką twardość, odporność na zużycie, wytrzymałość i wiązkość, odporność na ciepło i odporność na korozję. Płytki węglikowe mają złożone procesy produkcyjne, a krytyczny proces w procesie piaskowania bezpośrednio wpływa na siłę przyczepności i wygląd powłok ostrzy. Żywotność odgrywa decydującą rolę.

Proces piaskowania

Piaskowanie dzieli się na czyszczenie strumieniowo-ścierne i czyszczenie strumieniowo-ścierne na mokro. Czyszczenie strumieniowo-ścierne jest rodzajem metody czyszczenia utworzonej przez sprężone powietrze bezpośrednio rozpylające materiał piaskowy na powierzchnię przedmiotu obrabianego; czyszczenie strumieniowo-ścierne jest rodzajem czyszczenia utworzonego przez sprężone powietrze doprowadzające mieszaninę piasku i wody do powierzchni przedmiotu obrabianego. Metody przetwarzania.

Zazwyczaj zwykłe ostrze (z) jest czyszczone przez czyszczenie strumieniowo-ścierne po spiekaniu, a ostrze CNC z powłoką jest czyszczone przez czyszczenie strumieniowo-ścierne. Po spieczeniu zwykłego ostrza powierzchnia jest nierówna i ma zanieczyszczenia. Zwykle jest czyszczony grubym białym korundem. Po piaskowaniu może skutecznie usunąć zanieczyszczenia i uzyskać jednolitą powierzchnię. Czyszczenie strumieniowo-ścierne jest znane jako najbardziej przyjazne dla środowiska czyszczenie strumieniowo-ścierne. Nadaje się do obróbki wszystkich rodzajów narzędzi z węglików spiekanych, bez kurzu. Jest to rodzaj technologii powlekania tarczy PVD i CVD. Proces czyszczenia strumieniowo-ściernego odbywa się za granicą. Jest szeroko stosowany w przemyśle węglików spiekanych. Zastosowanie czyszczenia strumieniowo-ściernego na wkładkach z węglików spiekanych ma trzy aspekty:

1.Blade (z) czyszczenia powierzchni chropowatości

Czyszczenie strumieniowo-ścierne może sprawić, że powierzchnia płytek z węglika spiekanego będzie równomiernie szorstka przed powlekaniem. Materiały ścierne są zwykle wykonane z grubego białego korundu. Po oczyszczeniu można uzyskać żądaną wartość chropowatości, a resztkowe naprężenia ściskające na powierzchni materiału można zmniejszyć. Zmniejszenie zawartości Co na powierzchni materiału, usunięcie fazy węglikowej  ostrze wkładki z węglika spiekanego oraz powłoka osadzona metodą PVD i CVD po wstępnej obróbce strumieniowo-ściernej poprawia siłę wiązania między powłoką a powierzchnią podłoża. Odporność warstwy na zużycie i żywotność ostrza są znacznie poprawione, a wydajność cięcia powlekanego ostrza (z) jest poprawiona.

ostrze wkładki z węglika spiekanego oraz powłoka osadzona metodą PVD i CVD po wstępnej obróbce strumieniowo-ściernej poprawia siłę wiązania między powłoką a powierzchnią podłoża. Odporność warstwy na zużycie i żywotność ostrza są znacznie poprawione, a wydajność cięcia powlekanego ostrza (z) jest poprawiona.

2. Blade (z) czyszczenie pasywacji krawędzi tnącej

Technologia cięcia ostrzy jest jednym ze skutecznych środków poprawiających trwałość narzędzia i zmniejszających zużycie narzędzi. Jego ekonomiczność i doskonalenie techniczne są niezbędne, co dodatkowo przyczynia się do poprawy poziomu obróbki skrawaniem w Chinach i zmniejsza wydajność cięcia narzędzi zagranicznych. luka. Płytki powlekane CVD (z) wymagają pasywacji krawędzi tnącej narzędzia przed powlekaniem. Krawędzie tnące obrabiarek CNC i linii produkcyjnych importowanych z zagranicy zostały pasywowane. Praktyczne badania pokazują, że pasywacja krawędzi narzędzia może skutecznie wydłużyć trwałość narzędzia o 200% lub więcej, co znacznie zmniejsza koszt narzędzia i przynosi ogromne korzyści ekonomiczne dla użytkownika.

Konwencjonalny proces pasywacji zwykle wykorzystuje zwykłą ściernicę lub diamentową tarczę szlifierską do ostrzenia ostrza (z ostrzem tnącym), a krawędź po ostrzeniu ma mikroskopijne wycięcie o różnym stopniu, czyli mikropęknięcie i szczelinę . Pierwsze można obserwować gołym okiem i zwykłym szkłem powiększającym. To ostatnie można zaobserwować za pomocą mikroskopu 100-krotnego (z linią 0,010 mm) mikroskopowej szczeliny na ogół w zakresie od 0,01 mm do 0,05 mm, a ciężkie przypadki do 0,1 mm lub więcej. Mikro-wycięcie krawędzi tnącej narzędzia jest łatwo rozszerzane podczas procesu cięcia, co przyspiesza zużycie i uszkodzenie narzędzia.

Czyszczenie metodą pasywacji strumieniowej na mokro jest zwykle wykonywane za pomocą drobnego białego stopionego tlenku glinu, który został pomyślnie przetestowany i jest używany. Celem pasywacji strumieniowej na mokro jest rozwiązanie wady mikro-wycięcia krawędzi tnącej narzędzia po ostrzeniu, co zmniejsza lub eliminuje wartość czołową, skutecznie poprawia wytrzymałość krawędzi, poprawia trwałość narzędzia i stabilność cięcia proces. Pasywne ostrze poprawia jakość powłoki, zmniejsza wartość krawędzi i poprawia wytrzymałość i trwałość powłoki. Istnieje wiele czynników, które wpływają na wydajność cięcia narzędzia i trwałość narzędzia, oprócz materiału narzędzia, geometrii narzędzia, struktury narzędzia i optymalizacji ilości cięcia.

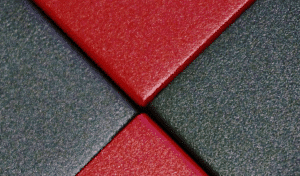

3. Blade (z) polerowanie powłoki

Po pokryciu wkładką z węglika spiekanego powierzchnia powłoki jest matowa, a wygląd jest normalny. Jest czyszczony za pomocą piaskowania na mokro i czyszczony drobnym białym korundem lub koralikami szklanymi w celu dalszego udoskonalenia powierzchni powłoki, nadając powierzchni metaliczny połysk, uzyskując piękny efekt szklenia i poprawiając wygląd produktu.