PVD i CVD są obecnie bardzo powszechną metodą obróbki powierzchni na narzędziach i formach. CVD opiera się na chemicznym osadzaniu z fazy gazowej, podczas gdy PVD opiera się na fizycznym osadzaniu z fazy gazowej, ze względu na ich różnice w zasadzie, co skutkuje ich końcową powłoką. Wyniki warstw są również różne, z różnym naciskiem na aplikacje.

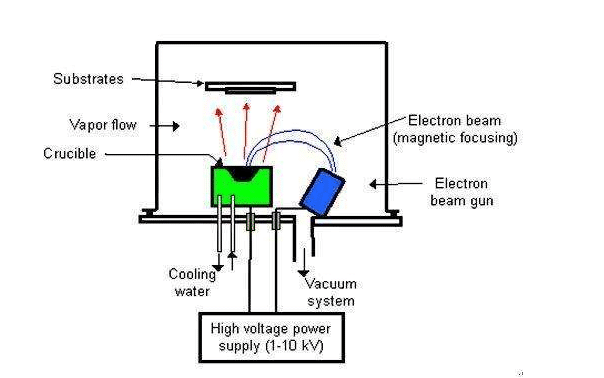

PVD (fizyczne osadzanie z fazy gazowej) to technologia niskiego napięcia i wysokoprądowego wyładowania łukowego, która odparowuje metalowy cel i jonizuje zarówno odparowaną substancję, jak i gaz w warunkach próżniowych. Na powierzchni produktu powstaje 10-krotnie ultra twarda folia. Najnowocześniejsza technologia w dziedzinie obróbki powierzchniowej nowej technologii. Ta super twarda powłoka ze srebra pokrytego folią PVD jest formowana w folię w komorze próżniowej, dzięki czemu prawie nie zanieczyszcza środowiska. PVD może łatwo uzyskać powłoki ceramiczne i powłoki kompozytowe o wysokiej twardości i wysokiej odporności na ścieranie, które są trudne do uzyskania innymi metodami. Może być stosowany do części formy narzędziowej, aby podwoić żywotność i osiągnąć niski koszt i wysoki zysk.

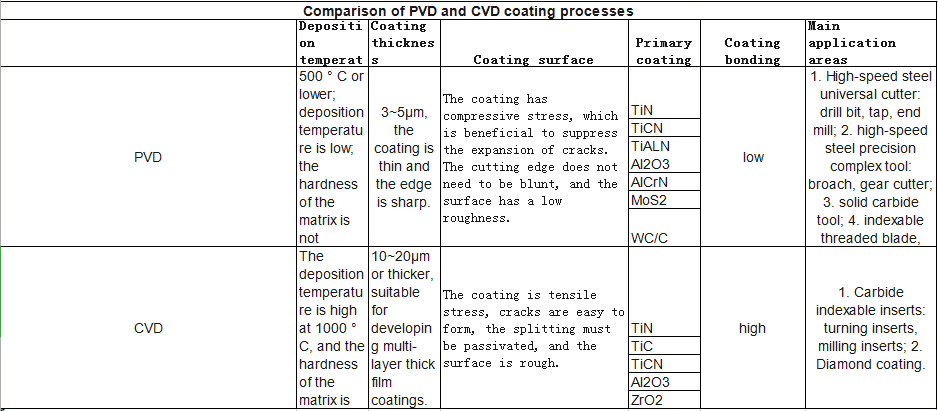

PVD jest cieńszy niż CVD, grubość powłoki CVD wynosi 10 ~ 20μm, a grubość powłoki PVD wynosi tylko około 3 ~ 5μm. Temperatura przetwarzania PVD wynosi około 500 ° C, podczas gdy temperatura wewnątrz pieca CVD wynosi 800 ~ 1000 ° C. Można zauważyć, że ze względu na wysoką temperaturę CVD ma wymagania odporności na wysoką temperaturę dla obrabianego materiału. W narzędziach poddanych obróbce CVD prawie nic nie widzimy poza węglikiem spiekanym, ponieważ tylko twarde stopy w głównych materiałach skrawających mogą wytrzymać takie wysokie temperatury.

Ponadto powłoka CVD ma stosunkowo wysoką temperaturę obróbki ze względu na jej grubą grubość, a naprężenie rozciągające jest łatwo wytwarzane na powierzchni podczas chłodzenia, tworząc drobne pęknięcia. Pęknięcia te łatwo rozprzestrzeniają się pod wpływem uderzeń zewnętrznych (na przykład: frezowanie), a powłoka zdziera się, gdy rozciąga się przez całą powłokę, pozbawiając tym samym podstawy ochrony powłoki. Dlatego też narzędzia powlekane CVD są używane w dużej liczbie płytek tokarskich, ponieważ siła cięcia jest jednolita i ciągła podczas całego procesu cięcia. W tym czasie powłoka CVD jest odzwierciedlona przez odporność na ścieranie grubości. To zrozumiałe.

Natomiast przerywane cięcie reprezentowane jest przez frezowanie. Podczas procesu cięcia ciągłe cięcie krawędzi tnącej wpływa na powłokę i powierzchnię narzędzia. Niższa temperatura przetwarzania PVD (około 500 ° C) powoduje, że tworzy on raczej naprężenie ściskające niż naprężenie rozciągające podczas chłodzenia, co powoduje efekt zapobiegania powstawaniu pęknięć i rozszerzania. Ponadto, ze względu na cienką grubość powłoki PVD, geometria ostrza nie zmienia się zbytnio, co może w znacznym stopniu zachować ostrość ostrza i zmniejszyć siłę cięcia oraz ciepło cięcia. Podsumowując, można zauważyć, że PVD jest bardziej odpowiedni do frezowania przerywanego i prawie wszystkich ogólnych narzędzi.

Żeby być uczciwym, CVD ma przewagę nad konwencjonalną technologią PVD, którą trudno dogonić za pomocą PVD, najczęściej stosowanego materiału powłokowego CVD, Al2O3. Al2O3 ma bardzo dobrą stabilność fizyczną i chemiczną, jest twardy i odporny na zużycie oraz jest wyjątkowo niski koszt, ale jest trudny do osiągnięcia na zwykłym PVD ze względu na proces produkcyjny. Oczywiście, ze względu na wiele innych zalet PVD, oraz ze względu na ciągłą ekspansję materiałów powłokowych w ostatnich latach, jego wydajność stopniowo przewyższała CVD w coraz większej liczbie aspektów. Jego obecny udział w światowym rynku narzędzi stopniowo wzrasta z 20% do 30% ponad dziesięć lat temu, do ponad 50% obecnie.