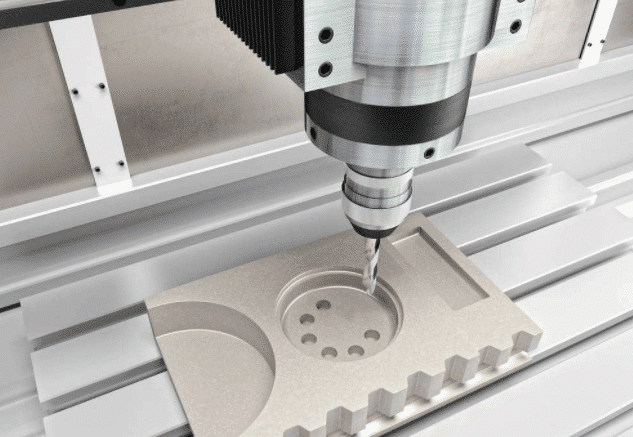

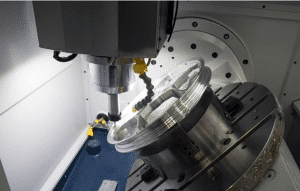

Dziesięć lat zdobywania doświadczenia w obróbce maszyn CNC! Po prostu zdobądź it

W fabryce form centra obróbcze CNC wykorzystywane są głównie do produkcji kluczowych części, takich jak rdzenie form i wkładki oraz obróbka miedzi i innych. Jakość formy i wkładki bezpośrednio wpływa na jakość formowanej części formy. Jakość przetwarzania miedzi bezpośrednio ogranicza wpływ przetwarzania EDM. Aby zagwarantować jakość obróbki CNC, kluczem jest przygotowanie przed obróbką. Oprócz bogatego doświadczenia w przetwarzaniu i znajomości form, musimy zwracać uwagę na dobrą komunikację, zwłaszcza komunikację z zespołem produkcyjnym i współpracownikami.

Proces obróbki CNC

1) Czytanie rysunków i procedur

2) Przenieś odpowiedni program do urządzenia

3) Sprawdź głowicę programu, parametry cięcia itp.

4) Określenie wielkości procesu i marginesu na obrabianym przedmiocie

5) Rozsądne mocowanie przedmiotu obrabianego

6) Dokładne wyrównanie przedmiotu obrabianego

7) Dokładne ustalenie współrzędnych przedmiotu

8) Wybór rozsądnych narzędzi i parametrów cięcia

9) Rozsądne mocowanie narzędzia

10) Bezpieczna metoda cięcia próbnego

11) Obserwacja procesu przetwarzania

12) Regulacja parametrów cięcia

13) Problemy w procesie i aktualna informacja zwrotna od odpowiedniego personelu

14) Wykrywanie jakości przedmiotu po obróbce

Środki ostrożności przed przetwarzaniem

1) W przypadku nowego modelu mapa przetwarzania powinna spełniać wymagania, a dane są jasne; mapa przetwarzania nowego modelu musi mieć podpis nadzorcy, a kolumny mapy przetwarzania są wypełniane.

2) Przedmiot ma kwalifikowany znak dla działu jakości.

3) Po otrzymaniu listy programów sprawdź, czy pozycja odniesienia przedmiotu jest zgodna z rysunkowym punktem odniesienia.

4) Spójrz na każde wymaganie w arkuszu programu, aby potwierdzić, że wymagania programu i rysunku są spójne. Jeśli jest problem, musisz rozwiązać problem razem z programistą i zespołem produkcyjnym.

5) W zależności od materiału obrabianego przedmiotu i jego wielkości, należy ocenić racjonalność narzędzia używanego przez programistę do otwarcia szorstkiego lub lekkiego programu nożowego.

Jeśli narzędzie okaże się nieuzasadnione, należy natychmiast powiadomić programistę o wprowadzeniu zmian w celu poprawy wydajności obróbki i dokładności obróbki przedmiotu.

Środki ostrożności przy mocowaniu przedmiotów obrabianych

1) Podczas mocowania przedmiotu obrabianego należy zwrócić uwagę na położenie palety i długość przedłużenia śruby z nakrętką na płycie dociskowej. Ponadto śruba nie może być osadzona na dole, gdy kąt jest zablokowany.

2) Tonggong jest na ogół używany do obróbki płyt blokujących. Zanim maszyna zostanie zainstalowana, należy sprawdzić liczbę materiałów na arkuszu programu. Jednocześnie sprawdź, czy śruba zamykająca jest dokręcona.

3) W przypadku, gdy płyta otrzymuje wiele kawałków miedzi, sprawdź, czy kierunek jest prawidłowy i czy materiały miedziowe przeszkadzają podczas przetwarzania.

4) W zależności od kształtu arkusza programu i danych o rozmiarze detalu, należy zauważyć, że dane dotyczące rozmiaru obrabianego przedmiotu są zapisane jako XxYxZ. Jednocześnie, jeśli istnieje mapa części, należy sprawdzić grafikę arkusza programu i rysunek rysunku części. Niezależnie od tego, czy jest spójny, zwróć uwagę na kierunek, w którym wychodzisz, oraz oś X, Y wahadła.

5) Podczas mocowania przedmiotu obrabianego należy sprawdzić, czy rozmiar obrabianego przedmiotu spełnia wymagania wymiarowe arkusza programu. Jeśli istnieje rysunek części, należy sprawdzić, czy rozmiar arkusza programu jest taki sam jak rozmiar rysunku części.

6) Stół roboczy i spód przedmiotu obrabianego należy oczyścić przed umieszczeniem przedmiotu obrabianego na maszynie. Nałóż kamień olejowy na stół maszyny i powierzchnię obrabianego przedmiotu, aby usunąć zadziory i uszkodzoną pozycję.

7) Gdy kod jest zakodowany, upewnij się, że nóż nie jest uszkodzony przez nóż i komunikuj się z programistą, jeśli to konieczne. Jednocześnie, jeśli dolny pad jest kwadratowy, kod musi być wyrównany z kwadratem podkładki, aby osiągnąć cel równowagi sił.

8) Używając zacisku imadła, musisz znać głębokość narzędzia, aby nie było zbyt długie lub zbyt krótkie.

9) Śruby muszą znajdować się w bloku w kształcie litery T. Nie używaj tylko części wątku. Jeśli śruba ma być podłączona, górne i dolne śruby muszą korzystać z gwintu połówki złącza. Gwint nakrętki na płycie dociskowej musi być całkowicie zużyty. Wątek.

10) Przy określaniu numeru głębokości Z, powinieneś zobaczyć pozycję pojedynczego numeru programu i dane najwyższego punktu Z. Po wprowadzeniu danych do obrabiarki, musisz to sprawdzić ponownie.

Środki ostrożności dotyczące narzędzi mocujących

1) Musi być mocno zamocowany i nie za krótki w uchwycie.

2) Przed każdą łopatą sprawdź, czy narzędzie spełnia wymagania. Długość noży powinna być określona zgodnie z głębokością obróbki wskazaną przez program. Zasadniczo powinien on być nieco dłuższy niż wartość głębokości obróbki 2 mm, a trzpień powinien być uwzględniony.

3) Jeśli napotkasz głęboką głębię przetwarzania, możesz komunikować się z programistą. Jeśli chcesz użyć noża dwa razy, powinieneś najpierw uzyskać połowę długości 2/3, a następnie poczekać dłużej, aż przejdziesz do głębszej pozycji. Może to poprawić wydajność przetwarzania.

4) Używając przedłużacza, powinieneś w szczególności poznać głębokość dolnego noża i wymaganą długość noża.

5) Zanim głowica tnąca zostanie zainstalowana na maszynie, jej położenie w kształcie stożka jest czyszczone ściereczką czyszczącą, a odpowiednie położenie tulei obrabiarki jest również czyszczone, aby uniknąć opiłków żelaza na powierzchni współpracującej wpływających na dokładność i uszkodzenie narzędzie mechaniczne.

6) Zasadniczo długość narzędzia jest używana do długości narzędzia (w przypadku noża w specjalnym przypadku), kolejność programu powinna być dokładnie sprawdzona.

7) Gdy program zostanie przerwany lub naprawiony, należy zwrócić uwagę na to, czy głębokość można połączyć z frontem. W normalnych warunkach linię można wyregulować w górę o 0,1 mm, a następnie dostosować w zależności od sytuacji.

8) Obracanie i wyjmowanie głowicy tnącej. Jeśli stosowany jest rozpuszczalny w wodzie płyn tnący, należy go zanurzać w oleju smarowym na kilka godzin co pół miesiąca w celu konserwacji, aby wewnętrzne części głowicy tnącej mogły być smarowane bez zużycia.

Środki ostrożności przy korygowaniu wyrównania przedmiotu obrabianego

1) Gdy przedmiot obrabiany jest holowany, należy zwrócić uwagę na pionowość podczas przeciągania, a następnie przeciągania krawędzi pionowej.

2) Gdy przedmiot jest podzielony, należy go dwukrotnie zweryfikować.

3) Po liczbie trafień należy podać medianę zgodnie z programem, a rozmiar na mapie części powinien zostać sprawdzony.

4) Wszystkie przedmioty muszą być podzielone na centra podrzędne. Pozycja zerowa musi być podzielona na centra podrzędne, a następnie przesunięta na bok. Należy upewnić się, że salda po obu stronach są spójne. Jeśli specjalny przypadek musi zostać przyjęty jednostronnie, musi zostać potwierdzony przez zespół produkcyjny, zanim będzie mógł przejść. Po wykonaniu liczby jednostronnej pamiętaj o promieniu pręta w kompensacji.

5) Wejście zerowe środka obrabianego przedmiotu musi być takie samo, jak centrum trzech osi schematu komputerowego stacji roboczej.

Uwagi dotyczące przetwarzania

1) Gdy ilość górnej powierzchni przedmiotu jest zbyt duża, użyj dużego noża, aby ręcznie usunąć pozostałą ilość i pamiętaj, aby nie być głęboko.

2) Najważniejszym przetwarzaniem jest pierwszy nóż. Jeśli ostrożnie operujesz i sprawdzasz, możesz wiedzieć, czy kompensacja długości narzędzia, korekcja promienia narzędzia, program, prędkość itp. Są błędne, aby uniknąć uszkodzenia obrabianego przedmiotu, narzędzia i obrabiarki.

3) Przetestuj procedurę w następujący sposób:

a) Wysokość pierwszego punktu wynosi do 100 mm i słuszne jest użycie oka do jego wyczucia;

b) kontrolować „szybkie przesunięcie” do 25% i zasilać do 0%;

c) Gdy narzędzie zbliża się (około 10 mm) do powierzchni roboczej, maszyna jest zawieszona;

d) sprawdź pozostały skok i program jest prawidłowy;

e) Po ponownym włączeniu zasilania, połóż jedną rękę na pauzie, gotowa do zatrzymania w dowolnym momencie, a druga ręka kontroluje prędkość podawania;

f) Gdy narzędzie znajduje się bardzo blisko powierzchni obrabianego przedmiotu, można je ponownie zatrzymać. Pozostały skok osi Z musi być sprawdzony.

g) Gdy obróbka jest gładka i stabilna, przywróć sterowanie do stanu normalnego.

4) Po wprowadzeniu nazwy programu za pomocą pióra skopiuj nazwę programu na ekranie, a następnie sprawdź w programie. Podczas otwierania programu sprawdź, czy rozmiar narzędzia w programie jest zgodny z listą programów i podpisz procesor w programie. Wpisz nazwę pliku i rozmiar narzędzia w kolumnie i nie wypełniaj go później lub wcześniej.

5) Zasadniczo mechanik NC nie może odejść, gdy przedmiot jest zgrubny. Jeśli musisz zmienić nóż lub pomóc w regulacji innych obrabiarek, musisz zapytać innych członków zespołu NC lub regularnie sprawdzać.

6) Przy wykonywaniu średniego światła mechanik NC powinien zwrócić szczególną uwagę na miejsce, w którym otwór nie jest otwarty, gdy wykonywane jest pogrubienie, aby zapobiec uderzeniu narzędzia w ten obszar.

7) Cięcie programu. Jeśli program zostanie przerwany podczas przetwarzania i marnuje zbyt wiele czasu od początku, kierownik zespołu i programista powinni zostać powiadomieni o konieczności modyfikacji programu i odcięcia części, która została wykonana.

8) Program jest nieprawidłowy. Jeśli program ma inną sytuację i nie jest pewien, możesz odłożyć słuchawkę, aby obserwować proces, a następnie zdecydować o następnej akcji.

9) Prędkość i prędkość dostarczone przez programistę podczas procesu obróbki mogą być odpowiednio dostosowane przez mechanika NC. Należy jednak zwrócić szczególną uwagę na fakt, że małe kawałki miedzi nie mogą być otwierane z dużą prędkością, aby uniknąć poluzowania obrabianego przedmiotu z powodu wstrząsu.

10) Podczas obróbki przedmiotu, mechanik NC powinien sprawdzić na rysunku części, czy nie ma żadnych nienormalnych warunków. Gdy okaże się, że te dwa elementy są niespójne, lider zespołu musi zostać natychmiast zamknięty, aby sprawdzić, czy wystąpił jakikolwiek błąd.

11) Używając narzędzia o długości ponad 200 mm, należy zwrócić uwagę na margines i głębokość paszy, prędkość paszy itp., Aby uniknąć noży i prędkości narożnik powinien być kontrolowany.

12) Operator musi być odpowiedzialny za wykrywanie średnicy narzędzia na karcie programu. W tym samym czasie należy zapisać średnicę testu. Jeśli tolerancja zostanie przekroczona, należy ją natychmiast zgłosić kierownikowi zespołu lub zmianie narzędzia.

13) Gdy obrabiarka jest w trybie automatycznym lub jest dostępna, operator powinien przejść do stacji roboczej, aby dowiedzieć się o pozostałym programowaniu obróbki, przygotować i szlifować odpowiednie narzędzie do następnego stanu gotowości do obróbki, aby uniknąć przestojów.

14) Błędy procesowe to główne przyczyny marnowania czasu: nieprawidłowe użycie niewłaściwych narzędzi, błędy przetwarzania, marnowanie czasu w miejscach, w których nie jest wymagana obróbka mechaniczna lub nie-komputerowa, niewłaściwe użycie warunków obróbki (mała prędkość, pusty nóż), ścieżka noża jest zbyt gęsta, posuw jest zbyt wolny itd.), powyższe zdarzenia można nawiązać podczas programowania.

15) Podczas procesu obróbki należy zwrócić uwagę na zużycie narzędzia. Ostrze lub narzędzie należy odpowiednio wymienić. Po wymianie ostrza zwróć uwagę, czy granica obróbki jest spójna.

Środki ostrożności dotyczące przetwarzania

1) Potwierdź, że każda procedura i każda instrukcja wymagana przez procedurę została zakończona.

2) Po zakończeniu przetwarzania konieczne jest sprawdzenie, czy kształt obrabianego przedmiotu spełnia wymagania, a jednocześnie przeprowadzany jest autotest rozmiaru detalu zgodnie z rysunkiem części lub rysunkiem procesu i błędem znajduje się w czasie.

3) Sprawdź położenie obrabianego przedmiotu pod kątem nieprawidłowości. W razie wątpliwości powiadom lidera zespołu NC.

4) Duża grupa przedmiotów musi zostać zgłoszona kierownikowi zespołu, programistowi i kierownikowi zespołu produkcyjnego.

5) Zwróć uwagę na bezpieczeństwo, gdy obrabiany przedmiot jest poza maszyną, zwłaszcza gdy obrabiany przedmiot jest poza maszyną, przedmiot obrabiany i maszyna NC powinny być chronione.

Różne sposoby traktowania wymagań dokładności przetwarzania

Jakość powierzchni polerowanego światła:

1) rdzeń formy, włóż

2) Tonggong

3) otwór podporowy do gilzy i inne miejsca, aby uniknąć wakatów

4) Wyeliminuj wibracje noża

Wielkość delikatnego światła:

1) Po wykonaniu autotestu należy dokładnie zmierzyć rozmiar

2) Zastanów się nad utratą narzędzia podczas długotrwałego przetwarzania, zwłaszcza położenia uszczelnienia.

3) Drobne światło powinno w miarę możliwości wykorzystywać nowe narzędzia z węglika spiekanego

4) Określ moduł soczewki po zakończeniu światła zgodnie z wymaganiami przetwarzania

5) Potwierdzenie jakości po przetworzeniu i jakości

6) Kontroluj utratę narzędzia podczas przetwarzania szczeliwa w zależności od wymagań przetwarzania

Przekazać

1) Potwierdź działanie pracy, w tym sytuację przetwarzania, warunki formy itp.

2) Sprawdź, czy sprzęt roboczy zmiany jest normalny.

3) Inne przekazy i potwierdzenia, w tym rysunki, arkusze programu, narzędzia, wskaźniki, urządzenia itp.

Wykończenie miejsca pracy

1) Wykonaj zgodnie z wymaganiami 5S.

2) Narzędzia, narzędzia pomiarowe, osprzęt, przedmioty obrabiane, narzędzia itp. Są umieszczone starannie.

3) Czyszczenie obrabiarki.

4) Czyszczenie podłogi w miejscu pracy.

5) Zwrot przetworzonego narzędzia, bezczynnego narzędzia i narzędzia pomiarowego.

6) Przetworzone części są wysyłane do kontroli produktu lub odpowiedniego działu.