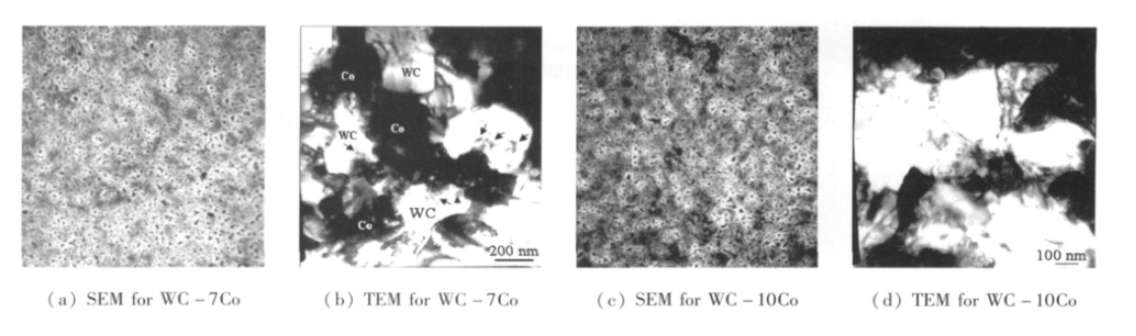

Streszczenie: Dwoma kluczowymi czynnikami przy wytwarzaniu nanowłóknistych węglików spiekanych WC-Co są preparaty o wysokiej jakości nanowłóknistych proszków kompozytowych WC-Co oraz kontrola wzrostu ziarna podczas spiekania. Postępy badań w kraju i za granicą w ostatnich latach zostały kompleksowo przeanalizowane na temat nano / ultradrobnych metod przygotowania proszku WC-Co oraz technologii nanokrystalicznych pierścieni spiekanych z węglika spiekanego nano / ultracienkich. Omówiono również perspektywy rozwoju i przyszłe kierunki badań nad węglikami spiekanymi nano / ultradrobnymi WC - Co. Słowa kluczowe: węglik spiekany, nano / ultradrobny kryształ; Proszek kompozytowy WC-Co; Węglik jest twardym związkiem ogniotrwałego metalu (dotyczy głównie WC, TiC, TaC, NbC, VC, Cr 3 C 2, Mo 2 C, itp.) Jako fazy twardej i metalu wiążącego (dotyczy głównie Fe , Co, Ni Etc.) Dla fazy spoiwa, materiał stopowy przygotowany przez metalurgię proszkową. W porównaniu ze stalą szybkotnącą, diamentem, ceramiką i innymi materiałami, węglik spiekany ma nie tylko dobrą wytrzymałość, ale także doskonałą udarność. Jest to jeden z najczęściej używanych materiałów narzędziowych i odgrywa rolę w promowaniu chińskiej produkcji przemysłowej i rozwoju gospodarczego kraju. Decydująca rola. Nano / ultradrobne ziarniste węgliki (gdy średnia wielkość ziarna WC w stopie wynosi od 0,1 do 0,6 μm) mogą skutecznie przezwyciężyć niezgodności między twardością i wiązkością w konwencjonalnych węglikach spiekanych, jak również większą kruchością i zmiękczeniem procesu. Problem polega na tym, że ma podwójną wysoką charakterystykę: wysoką twardość i wytrzymałość. Teraz opracowała serię wysokiej jakości produktów z węglików spiekanych, takich jak mikro wiertła do obróbki płytek drukowanych, igły do drukarek igłowych, narzędzia do obróbki otworów i frezy. , wiertarki dentystyczne i precyzyjne formy itp. są szeroko stosowane w przemyśle lotniczym, precyzyjnej obróbce, przemyśle elektronicznym, produkcji precyzyjnej i innych dziedzinach. Ponieważ metoda metalurgii proszków jest stosowana do produkcji węglika spiekanego, etapy obejmują przygotowanie proszku, prasowanie i spiekanie. Dlatego też dwoma kluczowymi czynnikami przy wytwarzaniu węglików spiekanych WC-Co o nano / ultra drobnym ziarnie są wysokiej jakości nano / ultradrobne proszki krystaliczne. Kontrola wzrostu ziarna podczas przygotowania i spiekania. W niniejszej pracy dokonano przeglądu i przeglądu w ostatnich latach syntezy nanocząstkowych i ultradrobnych proszków kompozytowych WC-Co oraz nanotechnologicznych nanocząstek węglików o bardzo drobnych ziarnach. Metoda przygotowania 1 nano / ultradrobnego proszku kompozytowego WC-Co Tradycyjna metoda wytwarzania WC- Proszki kompozytowe Co są następujące: 1) WO 3 otrzymuje się przez redukcję wodoru w zakresie temperatur 700-900 ° C w celu uzyskania proszku W; 2) W proszku i proszku C miesza się w zakresie temperatur od 1400 do 1 600 ° C. Karbonizowany w celu uzyskania proszku WC; 3) Proszek WC i proszek Co zmieszano w celu uzyskania proszku kompozytowego WC-Co. Tradycyjna metoda procesowa nie jest idealną metodą wytwarzania nano / ultradrobnych proszków kompozytowych WC-Co i istnieje wiele wad. Po pierwsze, wysoka temperatura karbonizacji proszków W i C może łatwo powodować wzrost ziarna proszków i wpływać na jednorodność rozkładu wielkości cząstek. Po drugie, istnieje wiele czynników, które wpływają na jakość proszków w tradycyjnym procesie i trudno jest kontrolować właściwości proszku. Wreszcie, tradycyjne metody Długi przepływ procesu i cykl produkcyjny, wysokie koszty produkcji. Po prawie 20 latach rozwoju opracowano wiele nowych nanocząsteczkowych metod przygotowania proszku WC-Co w ramach nieustannych wysiłków naukowców na całym świecie. Można je podzielić na dwie główne kategorie: podejście odgórne i samodzielne. Metoda „od dołu do góry” odnosi się do otrzymywania nanocząsteczkowych proszków krystalicznych z poziomu mikroskopowego poziomu atomowego lub molekularnego, który obejmuje głównie metodę roztworu (metoda zol-żel, metoda współstrącania, metoda konwersji suszenia rozpyłowego) i synteza w fazie gazowej . Prawo i tak dalej. Metoda odgórna odnosi się do otrzymywania nanokrystalicznych proszków krystalicznych z makroskopowych punktów widzenia, takich jak duże cząstki. Główne metody obejmują wysokoenergetyczne mielenie kulowe itp. Rys.1 Wielkość ziarna węglika nanokrystalicznego WC-7Co i WC-10Co1. 1 Wysokowydajne mielenie kulkowe Tradycyjne wysokoenergetyczne mielenie kulowe polega na ładowaniu proszków surowców i kulek mielących do zbiornika młyna kulowego w pewnej proporcji i wprowadzaniu gazu obojętnego, aby zmusić proszki do wytłaczania poprzez uderzenie kul szlifierskich - spawanie na zimno - procesy kruszenia w celu rozdrobnienia ziarna Przygotowanie nano / ultradrobnych proszków kompozytowych WC-Co. EL-ESKANDARANY MS wykorzystuje proszek W (d <196 μm) i proszek C (d <45 μm) jako surowce, używając stalowych kulek jako środków do mielenia kulowego i uzyskując pełne mielenie kulowe przy stosunku materiału kulki 10: 1 przez 120 godzin. Nano WC w proszku. Jednak zastosowanie wysokoenergetycznego mielenia kulowego w celu wytworzenia nano / ultradrobnego proszku kompozytowego WC-Co ma wady długiego czasu mielenia kuli, zanieczyszczonego proszku po mieleniu i niskiej wydajności pracy. W celu przezwyciężenia wad tradycyjnego wysokoenergetycznego mielenia kulowego, kulki węglikowe są zwykle stosowane jako kule mielące w celu zmniejszenia zanieczyszczenia proszków. Jednocześnie opracowano również nowe procesy mielenia kulowego o wysokiej energii, takie jak wysokoenergetyczny młyn planetarny z podwójnym napędem, synteza mechaniczno-chemiczna oraz zintegrowana aktywacja mechaniczna i termiczna. Wysokoenergetyczny planetarny młyn kulowy z dwoma napędami głównie łączy obroty i obroty bębna młyna i zwiększa wydajność poprzez pole przyspieszenia grawitacyjnego generowane podczas procesu mielenia kulowego. BUTLER BG i in. wykorzystał wysokoenergetyczny planetarny młyn kulowy z dwoma napędami, aby zmniejszyć rozmiar cząstek proszków WC i WC-Co 0,8 μm do 10-20 nm w ciągu zaledwie 10 h. Synteza mechanochemiczna odnosi się do wprowadzenia reakcji chemicznych podczas procesu mielenia kulowego, skracając tym samym czas frezowania i poprawiając wydajność frezowania. Synteza mechanochemiczna dzieli się głównie na dwa etapy: pierwszym krokiem jest użycie aktywnych metali, takich jak Mg i Zn, jako środków redukujących, oraz sadza i niektóre substancje organiczne zawierające węgiel, ponieważ środki zwęglania dodaje się do zbiornika młyna kulowego razem z WO 3. Ponieważ proces mielenia kulowego generuje dużą ilość energii, WO3 najpierw reaguje z aktywnym metalem, tworząc W, a następnie C reaguje z W, aby wytworzyć nano-WC. Drugi etap polega na umieszczeniu proszku otrzymanego po mieleniu kulowym w kwaśnym roztworze, takim jak HCl, w celu usunięcia tlenków metali w celu otrzymania czystego nano proszku WC. HO-SEINPUR A i in. umieścił WO3, Zn i C w zbiorniku młyna kulowego i po mieleniu kulowym przez 36 godzin, uzyskany proszek namoczono w rozcieńczonym kwasie chlorowodorowym przez 2 godziny, uzyskując proszek WC około 20 nm. Metodą syntezy mechanicznej aktywowanej termicznie jest nowa metoda, która łączy proces mielenia kulowego z procesem redukcji-karbonizacji. Jego główną cechą jest pełne wykorzystanie wysoce aktywnej powierzchni produkowanej przez wysokoenergetyczne mielenie kulowe w celu zmniejszenia temperatury redukcji i karbonizacji oraz przygotowania nano / Ultrafine WC-Co w postaci kompozytu. SHAWLL i tak dalej z 1: 2,4: 0. 7 (stosunek molowy) Tlenek wolframu, grafit i tlenek kobaltu 20 μm umieszczono w młynie kulowym na 6 h wysokowydajnego mielenia kulowego, a następnie otrzymany proszek poddano reakcji redukcji-karbonizacji w 1000 ° C w atmosferze argonu ochrona w celu uzyskania kryształów. Proszek kompozytowy WC-Co o wielkości ziarna od 80 do 200 nm. Zespół Song Xiaoyana wymyślił tradycyjną metodę syntezy termicznej aktywowanej cieplnie i umieścił tlenek związku otrzymany przez mielenie kulowe w piecu próżniowym bezpośrednio do syntezy redukcyjnej-karbonizacji nano / ultradrobnych proszków kompozytowych WC-Co. Rozkład wielkości cząstek i skład wytworzonego proszku były jednorodne, a wielkość cząstek wahała się od 70 do 500 nm. 2 Ścieranie powierzchni SEM zdjęć nanowęglika i zwykłego węglika spiekanego1. 2 metoda roztworu W metodzie roztworu rozpuszczalna sól wolframu, sól kobaltu i inne surowce są dodawane do roztworu w celu zdyspergowania go na poziomie atomu lub cząsteczki, a proszek prekursorowy jest przygotowywany specjalną metodą; a następnie proszek prekursora jest suszony, redukowany, karbonizowany itp., aby przygotować nanometr. / Proszek kompozytowy WC-Co o bardzo drobnym ziarnie. W proszku prekursorowym otrzymanym metodą roztworu każda faza jest równomiernie rozłożona i istnieje na poziomie molekularnym i atomowym oraz ma wysoką aktywność chemiczną, która może skutecznie zmniejszyć temperaturę redukcji i karbonizacji, skrócić czas przygotowania i faworyzować nano / ultradrobny kryształ. Wytwarzanie proszków kompozytowych WC-Co. Sposób rozpuszczania można podzielić na metodę zol-żel, metodę współstrącania i metodę konwersji suszenia rozpyłowego według różnych metod otrzymywania proszku prekursorowego. Metoda zol-żel jest metodą stopniowego tworzenia lepkiego prekursora koloidu w procesie hydrolizy i polikondensacji rozpuszczalnych soli, a następnie suszenia i spiekania w celu uzyskania złożonego proszku nano / ultradrobnego kryształu. HOLGATE MWR wykorzystuje sól wolframu, sól kobaltu i rozpuszczalny węgiel organiczny jako surowce w celu uzyskania podobnego do żelu prekursora poprzez kontrolowanie warunków syntezy, takich jak wartość pH roztworu, a następnie uzyskuje kompozytowy proszek nano-WC-Co poprzez suszenie, Metoda redukcji i karbonizacji. Metoda współstrącania polega na przygotowaniu dobrej dyspersji prekursora kompozytu wolfram-kobalt przez współstrącanie soli wolframu i soli kobaltu w fazie ciekłej, a następnie przygotowanie nano / ultradrobnego kompozytu WC-Co proszek przez redukcję-karbonizację. MAJH itp. Zawiera 66% W (ułamek masowy, ta sama poniżej) sól wolframową i zawiera 14. Sól kobaltowa 42% Co została użyta jako surowiec, a proszek prekursorowy kompozyt wolfram / kobalt został przygotowany za pomocą chemicznego ko- metoda strącania, a następnie redukcja H2 i karbonizacja w atmosferze CO / CO 2 w celu uzyskania nanocząstki o wielkości cząstek około 50 nm / proszek ultradrobny WC-Co. W metodzie konwersji suszenia rozpyłowego rozpuszczalna sól wolframu, kobalt sól itp. rozpuszcza się w roztworze, który ma być suszony rozpyłowo w celu otrzymania proszku prekursorowego kompozytu wolfram-kobalt, a następnie uzyskuje się nanocząstkowy proszek kompozytowy WC-Co przez etapy redukcji i karbonizacji. Metoda konwersji natryskowej została po raz pierwszy zaproponowana przez Rutgers University, a jej specyficzny proces obejmuje trzy etapy: 1) Rozpuścić rozpuszczalną sól wolframu i sól kobaltu w wodzie o wysokiej czystości, aby uzyskać jednolity roztwór wodny; 2) Wysuszyć rozpyłowo roztwór wodny. Substancja rozpuszczona w rozpuszczalniku jest szybko krystalizowana z wytworzeniem proszku prekursorowego, który jest równomiernie rozłożony na poziomie molekularnym; 3) Proszek prekursorowy jest redukowany w atmosferze H2, a następnie reakcja karbonizacji w złożu fluidalnym w atmosferze CO / CO2. Otrzymano nano / ultradrobny kompozytowy proszek WC-Co. Ponieważ technologia suszenia rozpyłowego i technologia obróbki cieplnej w złożu fluidalnym są technologiami produkcji przemysłowej, jest to technologia o perspektywach zastosowań przemysłowych. Zespół Yang Jiangao zintegrował i na nowo opracował tradycyjną metodę konwersji suszenia rozpyłowego, rezygnując ze złożonego sprzętu ze złożem fluidalnym i przełączając na stałe złoże oraz opracował nową technologię przygotowania proszków kompozytowych z „mieszaniem warstwy jonowej, szybkim strącaniem i syntezą w niskiej temperaturze ” Ponadto wprowadzono jednoetapową metodę reakcji cieplnej węgla i węgla o wysokiej aktywności in situ w procesie wytwarzania nanocząstkowych / ultradrobnych proszków kompozytowych WC-Co. Równomiernie rozłożony węgiel in situ o wysokiej aktywności skutecznie obniżył temperaturę reakcji i skrócił czas reakcji w celu stłumienia ziaren kryształu. Dorastając, zaproponowano prostą, szybką, tanią i przemysłową metodę przygotowania proszku, aby przygotować nano / ultradrobny proszek kompozytowy WC-Co o kontrolowanej strukturze i wydajności oraz wielkości ziarna krystalicznego WC poniżej 100 nm. Od tradycyjnych 8 kroków do 3 etapów, temperatura karbonizacji jest obniżona z konwencjonalnej 1300 ° C do 1000 ° C.1. 3 synteza reakcji w fazie gazowej Metoda syntezy reakcji w fazie gazowej jest metodą przygotowania bardzo drobnego proszku, w którym termodynamicznie niestabilny przesycony gaz prekursorowy ulega fizycznej reakcji lub reakcji chemicznej w stanie gazowym i aglomeruje i rośnie w procesie chłodzenia, tworząc mikrocząstki . Zgodnie z termodynamicznie niestabilną metodą nasyconego prekursora, metoda chemicznej syntezy pary może być podzielona na metodę ablacji laserowej, metodę konwersji z wyładowaniem iskrowym, metodę napylania jonowego, metodę syntezy płomienia, metodę oparów chemicznych i metodę konwersji plazmy termicznej . Obecnie szeroko stosowane metody wytwarzania proszków kompozytowych nano-WC-Co obejmują chemiczne osadzanie z fazy gazowej i konwersję plazmy termicznej. W metodzie oparów chemicznych, kompozytowy proszek nano-WC-Co wytwarza się przepuszczając zgazowany prekursor i redukujący dwutlenek węgla gaz do reaktora z gorącą ścianą. Chlorki metali są idealnymi materiałami prekursorowymi ze względu na ich niższą temperaturę ulatniania. RYUT i in. wykorzystali WCl 6 i CoCl 2 jako prekursory, H2 i CH 4 jako gazy redukujące i karbonizujące oraz gaz Ar jako gaz nośny, aby z powodzeniem uzyskać proszki kompozytowe nano-WC-Co o wielkości cząstek (24 ± 1) nm. W procesie wytwarzania, w celu uniknięcia powstawania faz z niedoborem węgla, takich jak Co3W3C, WCl6 i CoCl2 podawano przy temperaturach reaktora odpowiednio 440 i 1400 ° C, aw powstałym kompozycie prawie nie było fazy ubogiej w węgiel Metoda konwersji gorącej plazmy jest metodą, w której plazma jest wykorzystywana jako źródło ciepła, a zgazowany prekursor i zredukowany gaz karbonizowany są przekształcane w poziomy atomowe w celu promowania ich wzajemnej redukcji i karbonizacji w celu uzyskania proszku kompozytowego. SOHN HY i in. wykorzystali WCl 6, AMT i C 2 H 4 jako surowce do przeprowadzenia termicznej konwersji plazmy w indukcyjnym aparacie plazmowym w celu przygotowania 30-nm proszku WC1-x, a następnie atmosfery H2 / CH 4 w temperaturze 900 ° C. Obróbkę cieplną przeprowadzono w celu uzyskania czystego proszku WC 100 nm.2 Technologia spiekania węglika spiekanego Nano / Ultrafine WC-Co Spiekanie jest ostatnim etapem przygotowania węglika spiekanego. Spiekanie ma bezpośredni wpływ na wydajność produktu, a ta zmiana jest nieodwracalna, a zatem odgrywa decydującą rolę w procesie produkcji węglika spiekanego. W przypadku nano / ultradrobnych węglików spiekanych WC-Co proces spiekania zapewnia nie tylko zagęszczenie cementowanego węglik, ale także kontroluje zachowanie się ziaren podczas procesu spiekania. W porównaniu z konwencjonalnymi proszkami o rozmiarach nano / ultradrobne proszki kompozytowe WC-Co wykazują szczególne właściwości spiekania ze względu na niewielkie rozmiary, efekty powierzchniowe i powierzchniowe oraz inne czynniki. Termodynamiczną siłą napędową procesu spiekania jest głównie redukcja energii powierzchniowej, ale nano / ultradrobny proszek kompozytowy WC-Co ma dużą energię powierzchniową i dużą siłę napędową do spiekania, a proces zagęszczania może być przeprowadzany przy mniejszej temperatura. Jednocześnie nano / ultradrobne proszki kompozytowe WC-Co mają wysoką aktywność i są podatne na aglomerację ziaren kryształu podczas procesu spiekania i rozpuszczania-rozpuszczania, dzięki czemu ziarna są bardzo łatwe w uprawie. MA-HESHWARIP i in. badali zachowanie się zagęszczania nano / ultradrobnych proszków kompozytowych WC-Co o różnych rozmiarach cząstek podczas procesu spiekania. WANG X i in. użył WC-10Co (frakcja masowa) o wielkości cząstek 10 nm jako surowca i spiekany w piecu próżniowym w celu zbadania wpływu temperatury na wzrost ziarna. Wyniki pokazały, że wzrost temperatury spowodował znaczny wzrost długości ziarna. Im wyższa temperatura, tym większy wzrost. Gdy temperatura spiekania wynosi 1 300 ° C, wielkość ziarna rośnie od 10 nm do około 380 nm, co stanowi 38-krotny wzrost. FANGZG i in. stwierdzili, że podczas pierwszych 5 minut spiekania nanoproszek szybko się rozwinął. W ostatnich latach, w celu efektywnego kontrolowania wzrostu nanocząsteczkowych proszków kompozytowych WC-Co w procesie spiekania, opracowano kilka nowych procesów spiekania, takich jak spiekanie ciśnieniowe gazu, spiekanie na gorąco, spiekanie mikrofalowe i iskrowe spiekanie plazmowe , etc.2. 1 Spiekanie pod ciśnieniem gazu Pod koniec procesu odgazowywania spiekanie pod ciśnieniem gazu odbywa się w warunkach, w których pory na zwartej powierzchni zostały zamknięte, a faza kobaltu istnieje w fazie ciekłej. Stosując gaz obojętny jako czynnik ciśnieniowy, do stopu stosuje się prasowanie izostatyczne na gorąco, aby zwiększyć zagęszczenie stopu. Spiekanie pod ciśnieniem gazu skutecznie łączy spiekanie próżniowe i prasowanie izostatyczne na gorąco w celu promowania przepływu fazy kobaltu i tłumienia lotności wysokotemperaturowej Co, co pomaga wyeliminować pory i kobaltowe porcje produktu, dzięki czemu stop ma drobną i jednolitą strukturę a wydajność jest znacznie lepsza. W porównaniu z tradycyjnym prasowaniem izostatycznym na gorąco, ciśnienie spiekania pod ciśnieniem gazu jest równoważne tylko 1/10 lub mniej ciśnienia izostatycznego na gorąco, co znacznie zmniejsza koszty produkcji sprzętu i koszty konserwacji. Du Wei i in. Wykorzystali nanocząsteczkowy proszek WC o wielkości cząstek 0,53 μm i sferyczny proszek Co jako surowiec do porównania efektów spiekania próżniowego i spiekania pod ciśnieniem gazu na wydajność węglika spiekanego WC-2,5% Co. Wyniki eksperymentalne pokazują, że spiekanie pod ciśnieniem gazu może zmniejszyć porowatość stopu i tłumić nieprawidłowy wzrost ziarna. Wytrzymałość stopu na zginanie wzrasta z 1800 MPa do 2250 MPa. Wei Chongbin i inni wykorzystali metodę in-situ redukcji / karbonizacji nano / ultradrobnego kompozytu WC-10Co jako surowca do porównania efektów spiekania próżniowego i spiekania pod ciśnieniem gazu na mikrostrukturę i właściwości stopu w temperaturze 1420 ° C przez 1 h. Ciśnienie spiekania wynosi 2 MPa. Wyniki pokazują, że spiekanie pod ciśnieniem gazu może znacznie poprawić wydajność stopu i zwiększyć jego odporność na kruche pękanie z 10,2 MPa • m1 / 2 do 13 6 MPa • m1 / 2 Shi Xiaoliang i inni zastosowali proszki kompozytowe WC-10Co przygotowane metodą natrysku jako surowce i po mieleniu kulowym przez 48 godzin wyprodukowano WC-10Co-0.4VC-0. Kompozytowy proszek 4Cr 3 C 2; następnie spiekanie pod ciśnieniem gazu, proces spiekania przez 1 godzinę w 320 ° C, ciśnienie wynosi 5. Przy 5 MPa, otrzymany stop ma wysokie właściwości mechaniczne, a twardość HRA wynosi 92,8, intensywność wynosi 3 780 MPa. Z poprzednich wyników badań wynika, że wielkość ziarna twardego stopu nano / ultradrobnoziarnistego otrzymanego przez spiekanie pod ciśnieniem gazu jest niewielka, struktura jest jednolita, a wiązkość jest również bardzo dobra. Obecnie stał się produkowanym przemysłowo twardym stopem nano / ultra drobnym. Jedna z głównych metod spiekania.2. 2 spiekanie na gorąco na gorąco Spiekanie na gorąco to metoda, która skutecznie łączy procesy prasowania i spiekania i szybko zagęszcza stop pod połączonym działaniem ciśnienia i temperatury. W porównaniu z tradycyjnymi procesami prasowania i spiekania, spiekanie na gorąco może wyeliminować potrzebę dodawania środków formujących i zmniejszyć wprowadzanie zanieczyszczeń; plastyczność i płynność proszków są znacznie polepszone w warunkach prasowania na gorąco, a zagęszczanie stopów jest promowane, a temperatura spiekania może być zmniejszona w stosunkowo niskiej temperaturze. W pełni zwarty stop otrzymuje się w krótkim czasie spiekania. Li Zhixi i in. zastosował nanocząsteczkowy proszek WC (0,81 μm) i proszek Co (1,35 μm) jako surowce oraz Cr 3 C 2 i VC jako inhibitory wzrostu ziarna poprzez planetarne mielenie kulowe o wysokiej energii. Przygotowana wielkość cząstek jest mniejsza niż 0. Proszek kompozytowy WC-Co o grubości 3 μm był następnie prasowany na gorąco i spiekany w celu zbadania wpływu spiekania na gorąco na działanie próbki. Wyniki pokazały, że węglik spiekany WC-10Co o jednolitej mikrostrukturze i średniej wielkości ziarna mniejszej niż 0,8 μm otrzymano przez spiekanie na gorąco w temperaturze 1 400 ° C, 2 godziny w temperaturze i pod ciśnieniem 30 MPa. Wielkość ziarna została zwiększona. Inhibitor Cr 3 C 2 + 0. Wartość mikrotwardości 4VC 56GPa. Zhu Qikou i in. używane proszki kompozytowe WC-6Co o średnicy 300 nm przygotowane przez redukcję in-situ w wysokiej temperaturze jako surowce i naniesione przez spiekanie na gorąco w temperaturze 1200 ° C przez 20 MPa i utrzymywane w cieple. 5h Przygotowanie Nano / ultradrobnego WC-6Co cementowanego węglika. Wyniki pokazują, że spiekanie na gorąco może skutecznie zmniejszyć pory stopu i hamować wzrost ziarna. Średnia wielkość ziarna WC w stopie wynosi 600 nm, a rozkład jest równomierny. Twardość HRA wynosi 93, a wytrzymałość na pękanie poprzeczne wynosi 1530 MPa. Liu Xuemei i inni stosowali proszek WO 3, proszek Co 3 O 4 i proszek sadzowy jako surowce, najpierw poddając obróbce wstępnej w próżniowym piecu do obróbki cieplnej, a następnie stosując nanokompozyt w temperaturze 1 370 ° C pod ciśnieniem 20 MPa dla 1,5 godz. Węglik drobnoziarnisty typu WC - Co. Wyniki pokazują, że przygotowany węglik spiekany ma wysoką gęstość i czyste fazy WC i Co o średniej wielkości ziarna 0,813 μm, twardości HRA i odporności na kruche pękanie odpowiednio 92,5 i 8,44 MPa • m1 / 2. Z powyższych wyników badań wynika, że wytrzymałość stopu po spiekaniu na gorąco jest ogólnie niska, głównie dlatego, że ciśnienie osiowe może być stosowane tylko podczas procesu spiekania na gorąco, tak że struktura różnych części stopu w procesie spiekania z powodu nierównej wytworzonej siły Anizotropia prowadzi do mniejszej ciągliwości stopu i wpływa na żywotność stopu.2. 3 spiekanie mikrofalowe Spiekanie mikrofalowe to nowa technologia szybkiego spiekania, która wykorzystuje utratę dielektryczną materiału w mikrofalowym polu elektromagnetycznym do ogrzania całego spiekanego korpusu do temperatury spiekania w celu uzyskania spiekania i zagęszczania. Ponieważ energia mikrofalowa zwiększa energię kinetyczną atomów, cząsteczek lub jonów wewnątrz spiekanego materiału, energia aktywacji spiekania materiału jest zmniejszona, co jest korzystne w zmniejszaniu temperatury spiekania i skróceniu czasu spiekania. Jednocześnie ogrzewanie mikrofalowe ma cechy szybkiego nagrzewania i szybkiej redukcji temperatury, tak że materiały wytwarzane przez spiekanie mikrofalowe mają cechy jednorodnej mikrostruktury i rozdrobnienia, dobrej ciągliwości itd. Proszek kompozytowy WC-10Co przygotowany przez wysoką - jako surowiec do całego piku zastosowano energetyczne mielenie kulowe, a do przygotowania twardego stopu zastosowano proces spiekania mikrofalowego. Wyniki eksperymentalne pokazują, że czas odparafinowania i temperatura spiekania mają znaczący wpływ na właściwości stopu, podczas gdy czas utrzymywania i szybkość ogrzewania mają niewielki wpływ na właściwości stopu. Wyniki uzyskuje się przy czasie odparafinowania 20 minut i temperaturze spiekania 1 320 ° C. Ziarna stopu są drobne i jednorodne, o gęstości 14,32 g / cm3, twardości HV30 16. 11 GPa, odporności na kruche pękanie do 9,8 MPa • m1 / 2 Lu i in. stwierdzili, że czas utrzymywania ma niewielki wpływ na wzrost ziarna spiekanego węglika spiekanego WC-8Co w mikrofali. BAO R i in. zastosowali metodę mielenia planetarnego w celu wymieszania i sprasowania proszku WC i Co o wielkości cząstek 0,15 μm, a następnie spiekania mikrofalowego. Wyniki pokazują, że spiekanie mikrofalowe ma cechy szybkiego zagęszczania. Po spiekaniu faza odwęglona tworzy się na powierzchni stopu. Dodanie pewnej ilości sadzy podczas mieszania może hamować odwęglanie powierzchni stopu i skutecznie poprawiać wydajność stopu. Twardość stopu HRA osiągnęła 93,2 po spiekaniu mikrofalowym z użyciem proszku kompozytowego o całkowitej zawartości węgla 6,08%. Chociaż spiekanie mikrofalowe ma zalety krótkiego czasu spiekania, szybkiej szybkości nagrzewania, drobnego i jednolitego rozmiaru ziarna i doskonałych właściwości mechanicznych, spiekanie mikrofalowe ma silną selektywność względem materiałów i jest podatne na niekontrolowane nagrzewanie się i nierównomierne ogrzewanie. Właściwości materiału. Jednocześnie przygotowanie kuchenek mikrofalowych o dużej mocy nadal stanowi problem przemysłowy. Obecnie główne badania nadal koncentrują się w szkołach i instytutach badawczych, i nie utworzono jeszcze wielkiej produkcji przemysłowej.2. 4 Spiekanie plazmowe z wyładowaniemSpiekanie plazmowe z rozładowaniem jest bezpośrednim zastosowaniem ciśnienia i prądu impulsu DC między cząstkami proszku. Pod połączonym działaniem ciśnienia mechanicznego, ciśnienia impulsowego rozładowania i chwilowego pola wysokiej temperatury spiekane cząstki ciała spontanicznie wytwarzają ciepło i aktywują powierzchnię cząstek, aby osiągnąć szybkie zagęszczenie. Nowy typ procesu spiekania. Spiekanie plazmowe ma zalety szybkiej szybkości nagrzewania, krótkiego czasu spiekania i niskiej temperatury spiekania, co pomaga skrócić cykl przygotowania i tłumić wzrost ziaren kryształu. Uzyskany spiekany korpus ma kontrolowaną mikrostrukturę, drobną ziarnistość i równomierny rozkład oraz doskonałą ogólną wydajność. . GAO Y i inne proszki kompozytowe nano-WC-10Co wytworzone w procesie redukcji-karbonizacji in situ zastosowano jako surowce, VC zastosowano jako inhibitor wzrostu ziarna, a iskrowe spiekanie plazmowe zastosowano do badania rozkładu węgla przy spiekaniu temperatura 1 130 ° C i ciśnienie 60 MPa. Wpływ objętości na wydajność spiekanych węglików spiekanych plazmowych. Wyniki pokazują, że ilość węgla ma ogromny wpływ na fazę, strukturę i właściwości stopu. Pod optymalną alokacją węgla stop ma cechy jednolitej struktury i czystej fazy, o twardości i odporności na kruche pękanie osiągające 20,50 GPa i 14,5 MPa • m1 / 2 Hao Quan i in. zastosował kompozytowy proszek WC-10Co o wielkości ziaren 250 nm przygotowany w procesie konwersji natrysku jako surowiec do spiekania plazmowego i zbadał wpływ temperatury spiekania i atmosfery. Wyniki pokazują, że temperatura spiekania wzrasta, ciśnienie w piecu maleje, faza kobaltu odparowuje, a stop odchyla się od fazy równowagi. Zawartość Co w sproszkowanym kompozycie WC-10.10Co spiekanym w temperaturze 1 250 ° C przez 5 minut wynosi 10,02%. LIU WB i in. w pełni zbadał wpływ parametrów procesu wyładowania plazmowego na mikrostrukturę i właściwości stopu. Wyniki pokazują, że podczas iskrowego procesu spiekania plazmowego początkowa temperatura zagęszczania nano / ultradrobnego proszku kompozytowego WC-Co wynosi około 804 ° C. Twardość HRA, odporność na pękanie i wytrzymałość na pękanie poprzeczne 92,6, 12 MPa • m1 / 2 i 2 180 MPa wysokowydajnych twardych materiałów można uzyskać w zoptymalizowanych warunkach temperatury spiekania 1 325 ° C, ciśnienie 50 MPa, i czas przetrzymywania od 6 do 8 minut. stop. Ponieważ iskrowe spiekanie plazmowe ma specjalne napięcie impulsu prądu stałego, które sprzyja przepływowi tworzyw sztucznych i powierzchniowej dyfuzji cząstek w procesie spiekania, materiał jest szybko zagęszczany w stosunkowo niskiej temperaturze iw krótkim czasie. To obiecująca nowa technologia. , był szeroko badany na całym świecie. Jednak spiekanie iskrowe plazmowe jest trudne do spiekania złożonych struktur, a zastosowanie przemysłowe na dużą skalę jest nadal na etapie eksploracji. 3 Ścierne ślady zużycia nano WC-7Co FaceFig. 4 Współczynnik tarcia nano-węglika i zwykłego węglika spiekanego przy różnych obciążeniach3 Wniosek Węglik spiekany nanokrystaliczny z węglików spiekanych to wysokowydajny produkt węglikowy o wysokiej wartości dodanej. Rozwój produktów z węglików spiekanych nano / ultradrobnych, które mogą być uprzemysłowione, stał się jednym z problemów do rozwiązania w przemyśle węglików spiekanych w Chinach. Bardzo ważne jest promowanie zdrowego rozwoju chińskiego przemysłu stopów twardych. W ostatnich latach, przy silnym poparciu polityki krajowej, przygotowanie nanocząsteczkowych proszków kompozytowych WC-Co w Chinach dokonało przełomu, a wysokowydajne nanowłókna proszkowe kompozycje WC-Co stopniowo zostały uprzemysłowione. Jednak w celu wytworzenia wysokowydajnych krystalicznych węglików spiekanych w nanowłóknach o stabilnej jakości i niezawodnych produktach, zwłaszcza do produkcji na dużą skalę nanowłókien o ultra / drobnych krystalicznych węglikach spiekanych o wielkości cząstek poniżej 0,2 μm, jest to nadal konieczne do zwiększenia badań i rozwoju procesów przygotowania związanych ze stopami.

Źródło: Meeyou Carbide