Dlaczego węglik wolframu jest idealnym materiałem na narzędzia?

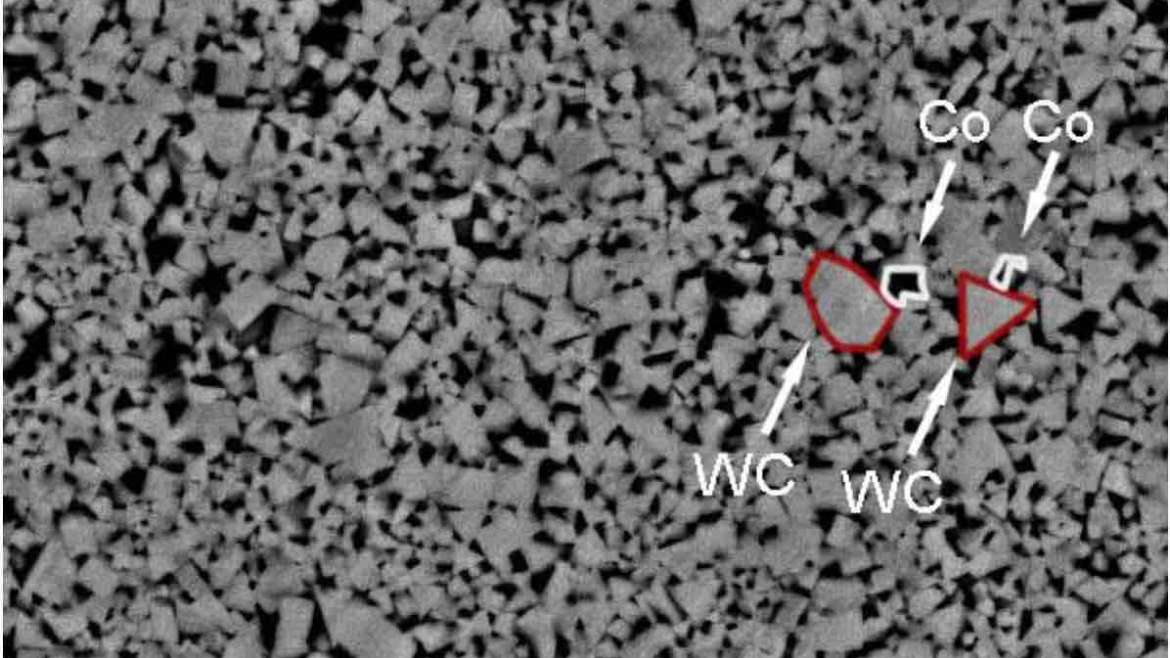

Węglik wolframu jest najczęściej stosowanym rodzajem materiału narzędziowego do obróbki skrawaniem o wysokiej prędkości (HSM) produkowanego przez metalurgię proszków, składającego się z twardych cząstek węglika (zwykle WC z węglika wolframu) i miększego spoiwa metalowego. kompozycja. Obecnie istnieją setki węglików wolframu na bazie WC o różnych składach, z których większość wykorzystuje kobalt (Co) jako środek wiążący. Nikiel (Ni) i chrom (Cr) są również powszechnie stosowanymi elementami wiążącymi i można dodawać inne dodatki. Niektóre pierwiastki stopowe.

Dlaczego jest tak wiele gatunków węglika? Jak producenci narzędzi wybierają odpowiedni materiał narzędziowy do konkretnego procesu cięcia? Aby odpowiedzieć na te pytania, najpierw zrozumiemy różne właściwości, które sprawiają, że węglik wolframu jest idealnym materiałem narzędziowym.

Co to jest węglik wolframu - jedność twardości i wytrzymałości

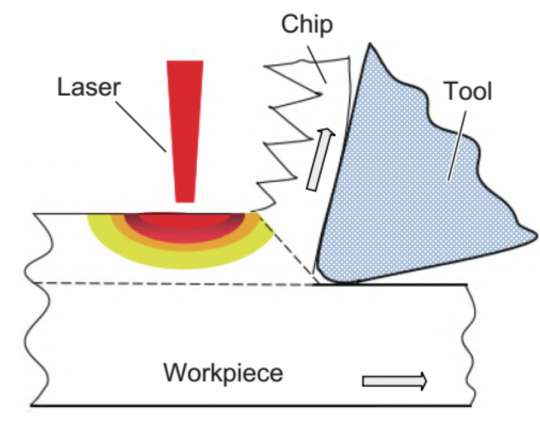

Węglik wolframu WC-Co ma wyjątkową zaletę zarówno pod względem twardości, jak i wytrzymałości. Sam węglik wolframu (WC) ma bardzo wysoką twardość (poza korundem lub tlenkiem glinu), a jego twardość rzadko zmniejsza się wraz ze wzrostem temperatury roboczej. Brakuje jednak wystarczającej wytrzymałości, co jest podstawową właściwością narzędzi skrawających. Aby wykorzystać wysoką twardość węglika wolframu i poprawić jego wytrzymałość, spoiwa metalowe są używane do wiązania węglika wolframu, dzięki czemu materiał ma twardość znacznie przewyższającą twardość stali szybkotnącej, a jednocześnie jest w stanie wytrzymać większość procesów cięcia. Siła cięcia. Ponadto może wytrzymać wysokie temperatury cięcia wytwarzane przez obróbkę z dużą prędkością.

Obecnie prawie wszystkie narzędzia i wkładki WC-Co są powlekane, więc rola materiału matrycy wydaje się mniej ważna. Ale tak naprawdę to wysoki moduł sprężystości materiału WC-Co (miara sztywności, moduł temperatury pomieszczenia WC-Co jest około trzy razy większy niż stali szybkotnącej) zapewnia podłoże nieodkształcalne dla Powłoka. Matryca WC-Co zapewnia również wymaganą wytrzymałość. Właściwości te są podstawowymi właściwościami materiałów WC-Co, ale mogą być również dostosowane do składu materiału i mikrostruktury podczas produkcji proszków węglika wolframu. Dlatego przydatność wydajności narzędzia do konkretnego procesu zależy w dużym stopniu od początkowego procesu frezowania.

Jak wygląda proces frezowania węglika wolframu?

Proszek węglika wolframu otrzymuje się przez nawęglanie proszku wolframowego (W). Właściwości proszku węglika wolframu, a zwłaszcza jego wielkość cząstek, zależą przede wszystkim od wielkości cząstek surowego proszku wolframu oraz temperatury i czasu nawęglania. Kontrola chemiczna jest również krytyczna, a zawartość węgla musi być utrzymywana na stałym poziomie (zbliżonym do teoretycznego stosunku 6,13% wagowych). Aby kontrolować wielkość cząstek w kolejnym procesie, przed obróbką nawęglania można dodać niewielką ilość wanadu i / lub chromu. Różne dalsze warunki procesu i różne zastosowania obróbki końcowej wymagają połączenia określonej wielkości cząstek węglika wolframu, zawartości węgla, zawartości wanadu i zawartości chromu, a warianty tych kombinacji mogą wytwarzać wiele różnych proszków węglika wolframu.

Gdy proszek węglika wolframu jest mieszany i mielony wiązaniem metalu w celu wytworzenia pewnego gatunku proszku węglika wolframu, można stosować różne kombinacje. Najczęściej stosowana zawartość kobaltu wynosi od 3% do 25% wagowych, a nikiel i chrom są wymagane do zwiększenia odporności narzędzia na korozję. Ponadto, wiązanie metali można dalej ulepszać przez dodanie innych składników stopu. Na przykład dodanie niobu do węglika wolframu WC-Co może znacznie poprawić wytrzymałość bez obniżania jego twardości. Zwiększenie ilości spoiwa może również zwiększyć wytrzymałość węglika wolframu, ale zmniejszy jego twardość.

Zmniejszenie wielkości cząstek węglika wolframu może zwiększyć twardość materiału, ale w procesie spiekania wielkość cząstek węglika wolframu musi pozostać niezmieniona. W czasie spiekania cząstki węglika wolframu są łączone i hodowane w procesie rozpuszczania i ponownego wytrącania. W rzeczywistym procesie spiekania, w celu utworzenia całkowicie gęstego materiału, wiązanie metalu jest przekształcane w stan ciekły (określany jako spiekanie w fazie ciekłej). Szybkość wzrostu cząstek węglika wolframu można kontrolować przez dodanie innych węglików metali przejściowych, w tym węglika wanadu (VC), węglika chromu (Cr3C2), węglika tytanu (TiC), węglika tantalu (TaC) i węglika niobu (NbC). Te węgliki metali są zwykle dodawane podczas mieszania i mielenia proszku węglika wolframu razem ze spoiwem metalicznym, chociaż węglik wanadu i węglik chromu mogą być również tworzone podczas nawęglania proszku węglika wolframu.

Gatunki proszku węglika wolframu można również wytwarzać z recyklowanych materiałów pełnowęglikowych. Recykling i ponowne użycie zużytego węglika wolframu ma długą historię w przemyśle węglika wolframu i jest ważną częścią całego łańcucha ekonomicznego przemysłu, pomagając obniżyć koszty materiałów, oszczędzać zasoby naturalne i unikać odpadów. Szkodliwe usuwanie. Zużyty węglik wolframu można na ogół ponownie wykorzystać w procesie APT (paratungstate amonu), procesie odzyskiwania cynku lub proszkowania. Te „poddane recyklingowi” proszki węglika wolframu mają na ogół lepsze, przewidywalne zagęszczenie, ponieważ ich pole powierzchni jest mniejsze niż proszek węglika wolframu wytworzony bezpośrednio z procesu nawęglania wolframu.

Warunki przetwarzania dla mieszania proszku węglika wolframu z wiązaniem metalu są również krytycznymi parametrami procesu. Dwie najczęstsze techniki frezowania to frezowanie kulowe i frezowanie ultradrobne. Oba procesy umożliwiają równomierne zmieszanie zmielonego proszku i zmniejszenie wielkości cząstek. Aby umożliwić dociskanie przedmiotu obrabianego, aby miał wystarczającą wytrzymałość, aby utrzymać kształt przedmiotu obrabianego i umożliwić operatorowi lub robotowi podniesienie przedmiotu obrabianego do pracy, zwykle konieczne jest dodanie organicznego spoiwa podczas frezowania. Skład chemiczny takiego spoiwa może wpływać na gęstość i wytrzymałość prasowanego przedmiotu. W celu ułatwienia operacji, korzystne jest dodanie spoiwa o wysokiej wytrzymałości, ale powoduje to mniejszą gęstość tłoczenia i może powodować twardy blok, powodujący defekty w produkcie końcowym.

Po zakończeniu mielenia proszek zazwyczaj suszy się rozpyłowo, aby wytworzyć sypką masę, która jest aglomerowana przez spoiwo organiczne. Dostosowując skład organicznego spoiwa, płynność i gęstość ładunku tych aglomeratów można dostosować do potrzeb. Przez odsiewanie grubszych lub drobniejszych cząstek, rozkład wielkości cząstek aglomeratów może być dalej dostosowywany, aby zapewnić dobrą płynność po załadowaniu do wnęki formy.

Jaka jest metoda produkcji detali z węglika wolframu?

Obrabiane elementy węglikowe mogą być formowane za pomocą różnych procesów. W zależności od wielkości przedmiotu obrabianego, poziomu złożoności kształtu i wielkości partii produkcyjnej, większość płytek skrawających jest formowana przy użyciu sztywnej formy górnej i dolnej. Aby zachować spójność masy i rozmiaru przedmiotu obrabianego przy każdej prasie, należy upewnić się, że ilość proszku (masa i objętość) wpływająca do wnęki jest dokładnie taka sama. Płynność proszku jest głównie kontrolowana przez rozkład wielkości aglomeratów i właściwości spoiwa organicznego. Formowany przedmiot (lub „półfabrykat”) może być formowany przez zastosowanie ciśnienia formowania wynoszącego 10-80 ksi (kilogramów na stopę kwadratową) do proszku załadowanego do wnęki.

Nawet przy ekstremalnie wysokich ciśnieniach formowania twarde cząstki węglika wolframu nie są odkształcane ani łamane, a spoiwo organiczne jest wciskane w szczelinę między cząstkami węglika wolframu, tym samym działając w celu ustalenia położenia cząstek. Im wyższe ciśnienie, tym ściślejsze wiązanie cząstek węglika wolframu i większa gęstość zagęszczenia przedmiotu obrabianego. Właściwości formowania sproszkowanego proszku węglika wolframu mogą się zmieniać, w zależności od ilości spoiwa metalicznego, wielkości i kształtu cząstek węglika wolframu, stopnia, w jakim tworzą się aglomeraty, oraz składu i ilości organicznego spoiwa. W celu dostarczenia ilościowych informacji na temat właściwości tłoczenia gatunku proszku węglika wolframu, zwykle jest on zaprojektowany przez producenta proszku, aby ustalić zgodność między gęstością formowania a ciśnieniem formowania. Ta informacja zapewnia, że dostarczony proszek jest zgodny z procesem formowania producenta.

Wielkogabarytowe detale z węglika spiekanego lub detale z węglików spiekanych o wysokim współczynniku kształtu (takie jak frezy końcowe i trzony wierteł) są zwykle wytwarzane przez równomierne prasowanie proszku węglika wolframu w elastycznym worku. Chociaż cykl produkcyjny metody prasowania wyrównawczego jest dłuższy niż sposób formowania, koszt wytwarzania narzędzia jest niższy, więc metoda jest bardziej odpowiednia do produkcji małych partii.

Proces ten polega na załadowaniu proszku do torby i uszczelnieniu otworu torby, a następnie umieszczeniu worka wypełnionego proszkiem w komorze i zastosowaniu ciśnienia 30-60 ksi za pomocą urządzenia hydraulicznego do prasowania. Tłoczone detale są zwykle obrabiane do określonych geometrii przed spiekaniem. Rozmiar worka zwiększa się, aby uwzględnić kurczenie się przedmiotu obrabianego podczas procesu zagęszczania i zapewnić wystarczającą tolerancję na proces szlifowania. Ponieważ obrabiany przedmiot jest obrabiany po formowaniu tłocznym, wymagania dotyczące spójności wsadu nie są tak ścisłe jak sposób formowania, ale nadal pożądane jest zapewnienie, że ilość proszku na obciążenie jest taka sama. Jeśli gęstość obciążenia proszku jest zbyt mała, proszek załadowany do worka może być niewystarczający, co powoduje mały rozmiar przedmiotu i konieczność złomowania. Jeśli gęstość obciążenia proszku jest zbyt duża, proszek załadowany do worka jest za duży, a przedmiot obrabiany musi zostać przetworzony, aby usunąć więcej proszku po formowaniu tłocznym. Chociaż nadmiar proszku i złomowane części można poddać recyklingowi, zmniejszy to wydajność.

Elementy z węglika mogą być również formowane przez wytłaczanie lub formowanie wtryskowe. Proces wytłaczania jest bardziej odpowiedni do masowej produkcji przedmiotów o symetrycznym kształcie osi, podczas gdy proces formowania wtryskowego jest powszechnie stosowany do masowej produkcji złożonych przedmiotów. W obu procesach formowania gatunek proszku węglika wolframu jest zawieszony w organicznym spoiwie, które nadaje jednolitość mieszaninie węglika wolframu, takiej jak pasta do zębów. Mieszanka jest następnie wytłaczana przez otwór lub formowana w gnieździe formy. Właściwości gatunku proszku węglika wolframu określają optymalny stosunek proszku do środka wiążącego w mieszaninie i mają istotny wpływ na przepływ mieszaniny przez otwór wytłaczający lub do gniazda formy.

Po uformowaniu przedmiotu przez formowanie, prasowanie wyrównawcze, wytłaczanie lub formowanie wtryskowe, spoiwo organiczne należy usunąć z przedmiotu obrabianego przed końcowym etapem spiekania. Spiekanie usuwa pory w obrabianym przedmiocie, dzięki czemu jest całkowicie (lub zasadniczo) gęsty. W czasie spiekania wiązanie metalu w formowanym przez prasowanie przedmiocie staje się cieczą, ale obrabiany przedmiot może nadal zachowywać swój kształt pod połączonym działaniem siły kapilarnej i kontaktu cząstek.

Po spiekaniu geometria przedmiotu pozostaje taka sama, ale rozmiar się kurczy. Aby uzyskać wymagany rozmiar obrabianego przedmiotu po spiekaniu, podczas projektowania narzędzia należy wziąć pod uwagę stopień skurczu. Przy projektowaniu gatunku proszku węglika wolframu używanego do wytwarzania każdego narzędzia należy upewnić się, że ma on właściwy skurcz po naciśnięciu pod odpowiednim ciśnieniem.

Prawie we wszystkich przypadkach spiekany przedmiot, który nazywany jest również jako blank węglikowy musi być spiekany. Najbardziej podstawowym zabiegiem dla narzędzi skrawających jest ostrzenie krawędzi tnącej. Wiele narzędzi wymaga szlifowania i geometrii ich geometrii po spiekaniu. Niektóre narzędzia wymagają szlifowania górnej i dolnej części; inne wymagają szlifowania obwodowego (z lub bez ostrzenia krawędzi tnącej). Wszystkie odpady ścierne z węglika spiekanego pochodzące ze szlifowania można poddać recyklingowi.

Jak przygotować powłokę z obrabianego przedmiotu z węglika wolframu?

W wielu przypadkach gotowa część musi być pokryta. Powłoka zapewnia smarowność i zwiększoną twardość oraz zapewnia barierę dyfuzyjną dla podłoża, która zapobiega utlenianiu po wystawieniu na działanie wysokich temperatur. Matryca węglika wolframu ma kluczowe znaczenie dla wydajności powłoki. Oprócz głównych cech niestandardowego proszku matrycowego, właściwości powierzchni podłoża można dostosować poprzez dobór chemiczny i modyfikację procesu spiekania. Dzięki migracji kobaltu więcej kobaltu może być wzbogacone w zewnętrzną warstwę powierzchni ostrza o grubości 20-30 μm w stosunku do reszty przedmiotu obrabianego, nadając tym samym lepszą wytrzymałość powierzchniowej warstwie podłoża, dzięki czemu ma dużą odporność na odkształcenia.

Producenci narzędzi w oparciu o własne procesy produkcyjne (takie jak metody odparafinowania, szybkości ogrzewania, czasy spiekania, temperatury i napięcia nawęglania) mogą nakładać specjalne wymagania na zastosowane gatunki proszku węglikowego. Niektórzy producenci narzędzi mogą spiekać przedmioty obrabiane w piecach próżniowych, podczas gdy inni mogą używać pieców do spiekania izostatycznego na gorąco (HIP) (które zwiększają ciśnienie przedmiotu pod koniec cyklu procesu w celu wyeliminowania wszelkich pozostałości). Por). Przedmiot spiekany w piecu próżniowym może również wymagać poddania izostatycznego prasowania na gorąco w celu zwiększenia gęstości przedmiotu obrabianego. Niektórzy producenci narzędzi mogą stosować wyższe temperatury spiekania próżniowego, aby zwiększyć spiekaną gęstość mieszanin o niższej zawartości kobaltu, ale to podejście może spowodować, że mikrostruktura będzie grubsza. W celu utrzymania drobnej wielkości ziarna można zastosować proszek o mniejszej wielkości cząstek węglika wolframu. W celu dopasowania do konkretnego sprzętu produkcyjnego, warunki odparafinowania i napięcie nawęglania mają również inne wymagania dotyczące zawartości węgla w proszku węglika wolframu.

Wszystkie te czynniki mają krytyczny wpływ na mikrostrukturę i właściwości materiału spiekanego węglika wolframu. Dlatego istnieje potrzeba ścisłej komunikacji między producentem narzędzia a dostawcą proszku, aby zapewnić, że jest on wytwarzany zgodnie z narzędziem. Niestandardowy proces produkcji sproszkowanego węglika wolframu. Dlatego nie jest zaskakujące, że istnieją setki różnych gatunków węglików. Na przykład, ATI Alldyne produkuje ponad 600 różnych gatunków proszku, z których każda jest specjalnie zaprojektowana dla zamierzonego użytkownika i określonego zastosowania.

Jaka jest metoda klasyfikacji gatunków węglika wolframu?

Połączenie różnych rodzajów sproszkowanego węglika wolframu, składu mieszanki i zawartości spoiwa metalicznego, rodzaju i ilości inhibitorów wzrostu ziarna itp. Stanowi różnorodne gatunki węglików. Te parametry określą mikrostrukturę i właściwości węglika wolframu. Pewne specyficzne kombinacje wydajności stały się pierwszym wyborem do określonych zastosowań przetwarzania, umożliwiając klasyfikację wielu gatunków węglika.

Dwa najczęściej stosowane systemy klasyfikacji obróbki węglikowej do celów obróbki skrawaniem to system klasy C i system jakości ISO. Chociaż żaden z tych systemów nie odzwierciedla w pełni właściwości materiału, które wpływają na wybór gatunków węglika, stanowią one punkt wyjścia do dyskusji. Dla każdej taksonomii wielu producentów ma swoje własne specjalne gatunki, co daje szeroką gamę gatunków węglików.

Gatunki węglików można również klasyfikować według składu. Gatunki węglika wolframu (WC) można podzielić na trzy podstawowe typy: proste, mikrokrystaliczne i stopowe. Proste gatunki składają się głównie z węglików wolframu i spoiwa kobaltowego, ale mogą również zawierać niewielkie ilości inhibitorów wzrostu ziarna. Gatunek mikrokrystaliczny składa się z węglika wolframu i spoiwa kobaltowego z dodatkiem kilku tysięcznych węglika wanadu (VC) i / lub węglika chromu (Cr3C2), a jego wielkość ziarna może być mniejsza niż 1 μm. Stop ten składa się z węglika wolframu i spoiwa kobaltowego zawierającego kilka procent węglika tytanu (TiC), węglika tantalu (TaC) i węglika niobu (NbC). Te dodatki są również nazywane węglikami sześciennymi z powodu ich spiekania. Powstała mikrostruktura wykazuje niejednorodną strukturę trójfazową.

(1) Prosty gatunek węglika

Takie gatunki do cięcia metalu zazwyczaj zawierają 3% -12% kobaltu (wagowo). Wielkość ziaren węglika wolframu jest zwykle w zakresie 1-8 μm. Podobnie jak w przypadku innych gatunków, zmniejszenie wielkości cząstek węglika wolframu zwiększa jego twardość i wytrzymałość na pękanie poprzeczne (TRS), ale zmniejsza jego wytrzymałość. Twardość prostych stopni zwykle mieści się w przedziale 89-93,5 HRA; poprzeczna wytrzymałość na zerwanie wynosi zwykle między 175-350 ksi. Takie gatunki proszku mogą zawierać dużą ilość surowców wtórnych.

Proste gatunki można podzielić na C1-C4 w systemie klasy C i można je sklasyfikować według serii K, N, S i H w systemie klasy ISO. Proste gatunki o pośrednich charakterystykach można sklasyfikować jako ogólne gatunki (np. C2 lub K20) do toczenia, frezowania, strugania i wytaczania; można stosować gatunki o mniejszej wielkości ziarna lub niższej zawartości kobaltu i wyższej twardości Klasyfikowane jako gatunek końcowy (taki jak C4 lub K01); gatunki o większych rozmiarach ziarna lub wyższej zawartości kobaltu i lepszej ciągliwości można sklasyfikować jako klasy surowe (np. C1 lub K30).

Narzędzia wykonane z prostych gatunków mogą być stosowane do cięcia żeliwa, stali nierdzewnej serii 200 i 300, aluminium i innych metali nieżelaznych, nadstopów i stali hartowanej. Gatunki te mogą być również stosowane w zastosowaniach do cięcia niemetalicznego (takich jak narzędzia do wiercenia w skale i geologiczne) o wielkości ziarna od 1,5 do 10 μm (lub większej) i poziomach kobaltu od 6% do 16%. Innym typem zwykłych gatunków węglika spiekanego niemetalicznych jest produkcja form i stempli. Gatunki te zazwyczaj mają średni rozmiar ziarna o zawartości kobaltu 16% -30%.

(2) Gatunek węglika mikrokrystalicznego

Takie gatunki zwykle zawierają 6-15% kobaltu. W spiekaniu w fazie ciekłej dodany węglik wanadu i / lub węglik chromu może kontrolować wzrost ziarna, uzyskując w ten sposób strukturę drobnoziarnistą o wielkości cząstek mniejszej niż 1 μm. Ten gatunek drobnoziarnisty ma bardzo wysoką twardość i wytrzymałość na pękanie poprzeczne 500 ksi lub więcej. Połączenie wysokiej wytrzymałości i wystarczającej udarności pozwala tym gatunkom narzędzi uzyskać większy dodatni kąt natarcia, co zmniejsza siły skrawania i wytwarza cieńsze wióry poprzez cięcie, a nie pchanie metalu.

Dzięki ścisłej identyfikacji jakości różnych surowców w produkcji gatunków proszku węglika wolframu i ścisłej kontroli warunków procesu spiekania, możliwe jest zapobieganie tworzeniu się nieprawidłowych dużych ziaren w mikrostrukturze materiału. Właściwości materiału. Aby zachować małe i równomierne uziarnienie, proszek poddany recyklingowi można stosować tylko wtedy, gdy surowce i proces odzysku są w pełni kontrolowane i przeprowadzane są szeroko zakrojone badania jakości.

Gatunki mikrokrystaliczne można sklasyfikować według serii klasy M w systemie klasy ISO. Ponadto inne metody klasyfikacji w systemie klasy C i systemie klasy ISO są takie same jak w przypadku klas prostych. Gatunki mikrokrystaliczne mogą być używane do wytwarzania narzędzi do cięcia bardziej miękkich materiałów obrabianych, ponieważ powierzchnia narzędzia może być obrabiana bardzo płynnie i zachowywać wyjątkowo ostrą krawędź tnącą.

Do obróbki superstopów na bazie niklu można również stosować gatunki mikrokrystaliczne, ponieważ są one odporne na temperatury cięcia do 1200 ° C. W przypadku obróbki stopów wysokotemperaturowych i innych specjalnych materiałów, użycie narzędzi klasy mikro-ziarnowej i prostych narzędzi do obróbki z emalią może jednocześnie poprawić ich odporność na zużycie, odporność na odkształcenia i wytrzymałość. Gatunki mikrokrystaliczne nadają się również do wytwarzania narzędzi obrotowych (takich jak wiertła), które generują naprężenia ścinające. Jeden rodzaj wiertła jest wykonany z kompozytowego gatunku węglika wolframu. Specyficzna zawartość kobaltu w materiale w określonej części tego samego bitu jest inna, tak że twardość i wiązkość wiertła są zoptymalizowane zgodnie z potrzebami przetwarzania.

(3) Gatunek węglika stopu

Gatunki te są używane głównie do cięcia części stalowych, które zazwyczaj mają zawartość kobaltu 5% -10% i zakres wielkości ziaren 0,8-2 μm. Przez dodanie od 4% do 25% węglika tytanu (TiC) można zmniejszyć tendencję węglika wolframu (WC) do dyfuzji na powierzchnię złomu stalowego. Wytrzymałość narzędzia, odporność na zużycie kraterowe i odporność na szok termiczny można poprawić, dodając nie więcej niż 25% węglika tantalu (TaC) i węglika niobu (NbC). Dodatek takich węglików sześciennych zwiększa również zaczerwienienie narzędzia, pomagając uniknąć deformacji termicznej narzędzia podczas ciężkiego cięcia lub innej obróbki, gdzie krawędź tnąca może wytwarzać wysokie temperatury. Ponadto węglik tytanu może zapewnić miejsca zarodkowania podczas spiekania, poprawiając jednorodność rozkładu węglika sześciennego w obrabianym przedmiocie.

Ogólnie, gatunki węglików stopowych mają zakres twardości HRA91-94 i wytrzymałość na pękanie poprzeczne 150-300 ksi. W porównaniu z prostym typem, odporność na ścieranie typu stopu ma słabą odporność na zużycie i niską wytrzymałość, ale jego odporność na ścieranie jest lepsza. Gatunki stopów można podzielić na C5-C8 w systemie klasy C i można je sklasyfikować według serii P i M w systemie klasy ISO. Gatunki stopów o właściwościach pośrednich mogą być klasyfikowane jako gatunki ogólne (np. C6 lub P30) do toczenia, gwintowania, strugania i frezowania. Najtrudniejsze gatunki można sklasyfikować jako gatunki szlachetne (np. C8 i P01) do obróbki wykańczającej i nudnej. Gatunki te zazwyczaj mają mniejszą wielkość ziarna i mniejszą zawartość kobaltu, aby osiągnąć pożądaną twardość i odporność na zużycie. Jednak podobne właściwości materiału można uzyskać przez dodanie większej ilości węglików sześciennych. Najbardziej odporne gatunki można sklasyfikować jako oceny nieobrobione (np. C5 lub P50). Gatunki te zazwyczaj mają średni rozmiar cząstek i wysoką zawartość kobaltu, a ilość dodawanego węglika sześciennego jest również mała, aby osiągnąć pożądaną wiązkość przez hamowanie propagacji pęknięć. W procesie toczenia przerywanego wydajność cięcia można jeszcze bardziej poprawić, stosując gatunek kobaltu o wyższej zawartości kobaltu na powierzchni frezu.

Gatunki stopów z niską zawartością węglika tytanu są używane do obróbki stali nierdzewnej i żeliwa ciągliwego, ale mogą być również stosowane do obróbki metali nieżelaznych (takich jak nadstopy na bazie niklu). Gatunki te zazwyczaj mają wielkość ziarna mniejszą niż 1 μm i zawartość kobaltu od 8% do 12%. Gatunki o wyższej twardości (np. M10) można stosować do toczenia żeliwa ciągliwego; gatunki o lepszej ciągliwości (np. M40) można stosować do frezowania i strugania stali lub do toczenia stali nierdzewnej lub superstopów.

Gatunki węglików stopowych mogą być również stosowane do zastosowań niemetalowych, głównie do produkcji części odpornych na zużycie. Gatunki te mają zwykle wielkość cząstek 1,2-2 μm i zawartość kobaltu 7% -10%. Przy produkcji tych gatunków zazwyczaj dodaje się dużą część materiałów pochodzących z recyklingu, co zwiększa opłacalność stosowania części zużywających się. Części zużywające się wymagają dobrej odporności na korozję i wysokiej twardości. Gatunki te można uzyskać przez dodanie niklu i węglika chromu podczas produkcji takich gatunków.

Aby spełnić techniczne i ekonomiczne wymagania producentów narzędzi, sproszkowany węglik wolframu jest kluczowym elementem. Proszki zaprojektowane dla sprzętu przetwórczego i parametrów procesu zapewniają wydajność gotowej części i dają setki gatunków węglików. Recyklingowy charakter materiałów węglikowych i możliwość bezpośredniej pracy z dostawcami proszków pozwala producentom narzędzi skutecznie kontrolować ich jakość produktów i koszty materiałów.

Dedykowane do najwyższej jakości narzędzia tnącego z węglików spiekanych, pomagamy w lepszym toczeniu, frezowaniu i wierceniu, aby uzyskać większą opłacalność.

Nasze produkty obejmują głównie