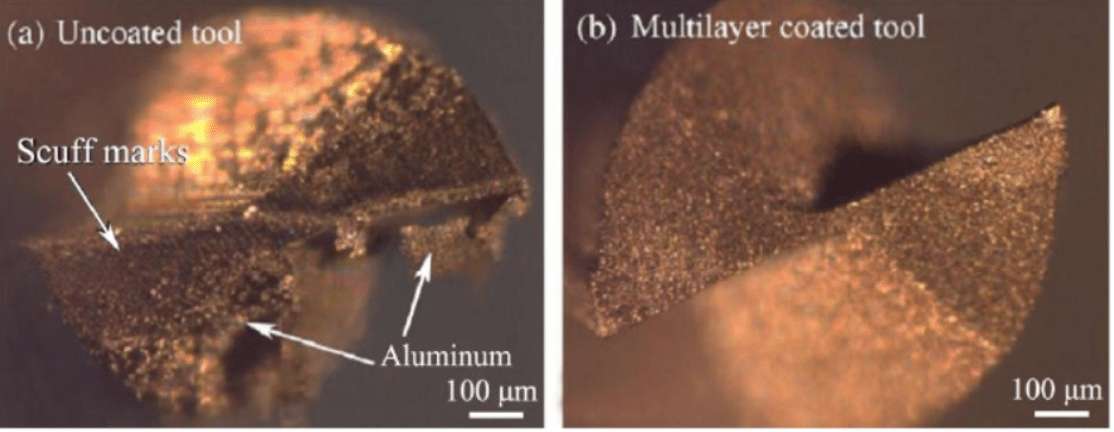

1. Wprowadzenie diamentu CVD Diament osadzania chemicznego z fazy gazowej (CVD) odnosi się do stosowania metody CVD w warunkach niskiego ciśnienia, z gazami zawierającymi węgiel, takimi jak H2 i CH4 jako gazem reakcyjnym, reakcjami chemicznymi w warunkach wspomaganych plazmą i pewnych warunkach temperaturowych , powodując osadzanie cząstek stałych Diament uzyskany na powierzchni podgrzanego podłoża. Podobnie jak diament naturalny, diament CVD jest kryształem pojedynczego atomu węgla i należy do układu sześciennego. Każdy atom C w krysztale tworzy wiązanie kowalencyjne z orbitalem hybrydowym sp 4 i innymi 4 atomami C i ma silną siłę wiązania i stabilność. Natura i kierunkowość; długość wiązania i kąt wiązania między atomami C i atomami C są równe i są rozmieszczone w idealnej przestrzennej strukturze sieci, dzięki czemu diamenty CVD wykazują porównywalne właściwości mechaniczne, termiczne, optyczne i elektryczne diamentów naturalnych. Kompleksowa wydajność Jak wszyscy wiemy, naturalne rezerwy diamentów w świecie przyrody, koszty wydobycia są wysokie, cena jest droga, trudno jest szeroko promować zastosowanie w przemyśle. Dlatego synteza diamentu za pomocą sztucznych metod, takich jak wysoka temperatura i wysokie ciśnienie (HTHP) i CVD, stopniowo stała się głównym sposobem na otrzymanie przez ludzi tak doskonałych materiałów o doskonałych właściwościach. Produkty diamentowe syntetyzowane metodą HTHP mają na ogół postać pojedynczych cząstek kryształów. Chociaż metoda HTHP była w stanie zsyntetyzować duże pojedyncze kryształy o średnicach większych niż 10 mm wraz z rozwojem nauki i technologii, obecne produkty to nadal głównie monokryształy o średnicy 5 mm lub mniejszej. I głównie proszek diamentowy. Natomiast rozmiar diamentowego monokryształu zsyntetyzowanego metodą CVD zależy od wielkości kryształu zaszczepiającego, a większy kryształ diamentu o pojedynczym rozmiarze można również uzyskać stosując metody wzrostu wielokrotnego i „mozaiki”. Ponadto metoda CVD może być również wykorzystana do przygotowania wielkoformatowych diamentowych samonośnych folii przez osadzanie heteroepitaksjalne lub do powlekania diamentów na powierzchni różnych złożonych kształtów w celu utworzenia odpornej na zużycie lub ochronnej powłoki, która znacznie rozszerza zastosowanie diament. Widać, że diament CVD ma bardzo szeroki zakres zastosowań w wielu dziedzinach, takich jak obróbka skrawaniem, obrona i przemysł jądrowy. Wśród nich, zastosowanie w przemyśle obróbki skrawaniem obejmuje głównie komody do szlifowania ściernic, trymery, różne narzędzia tnące itp. W tych aspektach zaangażowana jest tylko twardość, odporność na ścieranie i stabilność chemiczna diamentu, a przezroczystość nie jest wymagany. Właściwości takie jak utrata dielektryczna i przygotowanie produktu są stosunkowo łatwe, więc zastosowanie w narzędziu jest głównym polem przemysłowego zastosowania diamentów CVD na dużą skalę.2. Narzędzia diamentowe z węglika spiekanego CVD Frezy diamentowe dostępne obecnie na rynku to głównie narzędzia diamentowe z pojedynczym kryształem, narzędzia z diamentu polikrystalicznego (PCD), narzędzia do spawania grubych diamentów i narzędzia pokryte diamentem. Dwie ostatnie to zastosowania diamentu CVD jako narzędzia. Spośród nich, narzędzie do spawania grubej folii diamentowej jest generalnie przygotowywane przez wycinanie samonośnej folii diamentowej o grubości 0,3 mm lub większej, a następnie zgrzewanie jej na podłożu. Ponieważ folie o grubości diamentu mogą być cięte na dowolny kształt dwuwymiarowy, są tańsze i bardziej elastyczne niż narzędzia jednokrystaliczne. Ponadto, wiązania wiązane nie są zawarte w grubych warstwach diamentu w porównaniu z narzędziami PCD. Wysoka dokładność obróbki i wysoki współczynnik zużycia. Do narzędzi pokrytych diamentem metoda CVD jest stosowana do nakładania powłoki diamentowej o grubości mniejszej niż 30 μm na powierzchnię korpusu narzędzia. W porównaniu z pozostałymi trzema narzędziami metoda CVD może stosować diament do narzędzi o złożonych kształtach, w tym różnych wierteł, frezów itp .; a ponieważ powłoka diamentowa jest cienka, a czas osadzania jest krótki, powlekane narzędzie nie musi być kontrolowane. Przetwarzanie, więc koszt jest niski. Dlatego w obecnej analizie rynku narzędzi ogólnie uważa się, że narzędzia diamentowe powlekane metodą CVD będą jednym z najważniejszych kierunków rozwoju branży narzędziowej. Spośród wielu materiałów narzędziowych najczęściej stosowany jest węglik spiekany WC-Co. Ma nie tylko wysoką twardość, doskonałą stabilność termiczną, ale także wysoką wytrzymałość i dobrą ciągliwość. Jest to idealna powłoka diamentowa. Materiał podstawy narzędzia warstwowego. Narzędzia diamentowe z węglika spiekanego CVD pokryte diamentem CVD przygotowane z diamentu CVD na powierzchni węglika spiekanego WC-Co mogą doskonale łączyć doskonałą odporność na ścieranie, rozpraszanie ciepła i dobrą ciągliwość węglika spiekanego. Skutecznie rozwiązuje sprzeczność między twardością i wytrzymałością istniejących materiałów narzędziowych, a także znacznie poprawia wydajność cięcia i żywotność narzędzi z węglików spiekanych. W metalach nieżelaznych i ich stopach różne cząstki lub materiały kompozytowe wzmocnione włóknami, wysokowydajna ceramika i inne materiały Obróbka ma szerokie perspektywy zastosowania. 1 Krawędzie tnące (a) narzędzia niepowlekanego i (b) narzędzia pokrytego diamentem po testach cięcia. 2 Reprezentatywne frezowane kanały w stopie Al po cięciu za pomocą (a) niepowleczonego narzędzia i (b) narzędzia pokrytego diamentem Podsumowując, narzędzia węglikowe pokryte diamentem wykazują doskonałą wydajność w zakresie toczenia, frezowania i wiercenia. Na przykład zużycie krawędzi tnącej jest niewielkie, żywotność jest długa, a obróbka skrawaniem nie jest „sklejaniem” i wysoką dokładnością obróbki. Dlatego też, w porównaniu z innymi narzędziami, narzędzia węglikowe pokryte diamentem mogą lepiej spełniać wymagania w zakresie przetwarzania nowych materiałów i ultra precyzyjne cięcie. 3. Problemy i rozwiązania narzędzi z węglika spiekanego CVD Diamentowe powłoki narzędziowe Chociaż wiele wyników badań wykazało, że narzędzia węglikowe z powłoką diamentową CVD mają doskonałą wydajność i długą żywotność, istnieją również doniesienia o udanych próbach produkcyjnych przeprowadzanych przez niektórych producentów w kraju i za granicą. Jednak do tej pory narzędzie to nie było stosowane w produkcji przemysłowej na dużą skalę. Głównym powodem jest to, że obecnie produkowane narzędzia pokryte diamentem nadal mają problemy, takie jak niska siła wiązania między powłoką a podłożem, duża chropowatość powierzchni powłoki diamentowej i słaba stabilność jakości. Wśród nich niska siła wiązania powłoki jest kluczową przeszkodą techniczną, która ogranicza zastosowanie tego narzędzia na dużą skalę. Główną przyczyną niskiej siły wiązania powłok diamentowych jest obecność faz wiązanych przez Co w podłożach z węglika spiekanego. Przy temperaturach osadzania diamentu CVD (600 ~ 1200 ° C), Co ma wysoką prężność pary nasyconej, szybko dyfunduje do powierzchni podłoża, hamuje zarodkowanie i wzrost diamentu oraz katalizuje tworzenie się grafitu i bezpostaciowego węgla, prowadząc do powłoki diamentowej i Siła wiązania między podłożami z węglików spiekanych jest zmniejszona. Ponadto różnica właściwości fizycznych, takich jak stała sieci, twardość i współczynnik rozszerzalności cieplnej (CTE) między materiałami diamentowymi i węglikowymi, jest również główną przyczyną niskiej siły wiązania powłoki. Diament jest sześciennym środkiem kryształ o stałej sieci a0 = 0,355667 nm, twardości 60 ~ 100 GPa i CTE 0,8 ~ 4,5 × 10-6 / ° C. Węglik spiekany składa się głównie z cząstek WC i spoiwa Co. WC Dla ściśle upakowanej heksagonalnej struktury krystalicznej, stałej sieci a = 0,30008 nm, c = 0,47357 nm, twardość węglika spiekanego wynosi około 17 GPa, a CTE wynosi około 4,6 × 10-6 / ° C. Różnice te spowodują pokrycie diamentem, a naprężenie termiczne na powierzchni styku podłoża z węglika spiekanego nie sprzyja adhezji powłoki diamentowej na podłożu z węglika spiekanego. Duża liczba badań wykazała, że obróbka wstępna powierzchni cementowanego Podłoże węglikowe w celu zmniejszenia niekorzystnego wpływu spoiwa Co na osadzanie powłoki diamentowej jest najskuteczniejszą metodą poprawy wytrzymałości wiązania powłoki diamentowej / podłoża z węglika spiekanego. Obecne główne metody obróbki wstępnej obejmują: (1) Obróbka powierzchniowa Usuwanie Ta metoda zwykle przyjmuje środki fizyczne lub chemiczne w celu usunięcia Co z warstwy powierzchniowej WC-Co, aby stłumić lub wyeliminować jej negatywny wpływ i poprawić siłę wiązania między diamentem powłoka i podłoże. Wśród nich najpowszechniej stosowanym w przemyśle jest „dwustopniowa metoda kwasowo-zasadowa”, która wykorzystuje roztwór Murakami (1: 1: 10 KOH + K3 [Fe (CN) 6] + H2O) do korodowania WC cząstki i szorstkie twarde stopy. Powierzchnia została następnie wytrawiona przy użyciu roztworu kwasu Caro (H2SO4 + H2O2) w celu usunięcia powierzchni Co. Ta metoda może w pewnym stopniu zahamować ujemny efekt katalityczny Co i poprawić wytrzymałość wiązania powłoki diamentowej. Jednak po przetworzeniu utworzy luźną strefę w pobliżu podłoża w pobliżu warstwy powierzchniowej, zmniejszy wytrzymałość na pękanie powleczonego narzędzia, a Co Im wyższa zawartość spoiwa, tym poważniejszy wpływ na wydajność narzędzia ( 2) Zastosuj metodę warstwy przejściowej Metoda polega na przygotowaniu jednej lub kilku warstw przejściowych między powłoką diamentową a podłożem z węglika spiekanego w celu zablokowania dyfuzji Co i tłumienia jej negatywnego efektu katalitycznego na osadzanie diamentów. Dzięki rozsądnemu doborowi materiału i projektowi przygotowana warstwa przejściowa może również zmniejszyć nagłą zmianę właściwości fizycznych interfejsu i zmniejszyć naprężenia termiczne spowodowane różnicami we właściwościach fizycznych, takich jak CTE między powłoką a podłożem. Zastosowanie metody warstwy przejściowej zasadniczo nie powoduje uszkodzenia warstwy powierzchniowej podłoża, ani nie wpływa na właściwości mechaniczne, takie jak wytrzymałość na pękanie narzędzia do powlekania, i może przygotować powłoki diamentowe CVD na węglikach spiekanych o wysokiej zawartości Co i dlatego obecnie bada i ulepsza WC- Preferowany sposób wiązania powłoki diamentowej na powierzchni substratu Co.4. Wybór warstw przejściowych i metod przygotowania Zgodnie z poprzednią analizą, zastosowanie metody warstwy przejściowej może skutecznie tłumić negatywne działanie katalityczne Co i nie spowoduje uszkodzenia matrycy. Jednakże, aby skutecznie osiągnąć funkcję zwiększania siły wiązania powłoki diamentowej, bardzo ważny jest dobór materiału i metoda przygotowania warstwy przejściowej. Wybór materiałów warstwy przejściowej wymaga na ogół przestrzegania kilku zasad: (1) Ma dobrą stabilność termiczną. Temperatura osadzania powłoki diamentowej wynosi ogólnie 600 ~ 1200 ° C, materiał warstwy przejściowej może wytrzymać wyższe temperatury, nie występuje zmiękczanie i (2) Twardość i właściwości CTE najlepiej umieścić pomiędzy diamentem i węglikiem spiekanym, aby zmniejszyć naprężenia termiczne spowodowane niedopasowaniem; (3) Zapobiega migracji materiału Co na powierzchnię podczas osadzania diamentów lub reaguje z Co tworząc stabilne związki; 4) Ma dobrą kompatybilność z materiałami diamentowymi. Diament może zarodkować i rosnąć na powierzchni warstwy przejściowej. W etapie zarodkowania diament może szybko zarodkować i mieć wysoką szybkość zarodkowania. (5) Właściwości chemiczne są stabilne i mają pewną wytrzymałość mechaniczną, tak aby uniknąć tworzenia miękkiej warstwy pośredniej i niekorzystnie wpływać na działanie powłoki Obecnie ludzie studiują i używają więcej warstw przejściowych, głównie metali, węgla metalicznego / azotków i złożonych warstw przejściowych złożonych z nich. Wśród nich, Cr, Nb, Ta, Ti, Al i Cu są zwykle stosowane jako materiały warstwy przejściowej dla metalowej warstwy przejściowej, a PVD, galwanizacja i powlekanie bezprądowe są powszechnie stosowane jako metody przygotowania, a metoda PVD to Najszerzej stosowane. Wyniki pokazują, że warstwa przejściowa utworzona przez metal węglowo-filcowy jest bardziej skuteczna w poprawie wytrzymałości wiązania powłoki diamentowej niż słabego metalu węglowego. W początkowej fazie osadzania diamentów najpierw tworzy się warstwa węglika na powierzchni warstwy metalu, a ta warstwa węglika ułatwia zarodkowanie i wzrost diamentu. Jednakże metalowa warstwa przejściowa ma duży CTE i wysokie wymagania dotyczące grubości. Jeśli jest zbyt gruba, doprowadzi to do zwiększenia naprężeń termicznych, zmniejszy siłę wiązania i będzie zbyt cienka, aby całkowicie zablokować dyfuzję zewnętrzną Co. Ponadto metalowa warstwa przejściowa jest stosunkowo miękka, co jest równoważne dodaniu miękka warstwa w środku fazy twardej, która nie sprzyja dopasowaniu stopnia wydajności systemu powłokowego. Twardość warstwy przejściowej węgiel / azotek jest wyższa niż w przypadku czystego metalu i nie ma problemu z redukcją wydajność użytkowania powlekanego narzędzia. WC, TiC, TaC, TaN, CrN, TiN i SiC są obecnie najbardziej badanymi i stosowanymi związkami warstwy przejściowej. Takie warstwy przejściowe są generalnie wytwarzane przez reaktywne rozpylanie magnetronowe i inne metody. Badania wykazały, że warstwa przejściowa węgiel / azotek może skutecznie blokować dyfuzję Co, a zatem może w pewnym stopniu poprawić wytrzymałość wiązania powłoki diamentowej. Stopień polepszenia wytrzymałości wiązania takich warstw przejściowych ogólnie zależy od dopasowania CTE warstwy przejściowej do matrycy i diamentu, struktury warstwy przejściowej i zwilżalności materiału warstwy przejściowej i diamentu. Wspólne węgliki metali mają niższy CTE niż azotki metali, a gdy stosuje się warstwy przejściowe węglika, diamenty mogą być zarodkowane bezpośrednio na warstwie przejściowej, co skraca czas zarodkowania w porównaniu z metalowymi warstwami przejściowymi i azotkowymi warstwami przejściowymi. Z tego widać, że węgliki są jednym z bardziej idealnych materiałów warstwy przejściowej. Wśród tych materiałów z węglików metali, HfC, NbC, Ta C i tym podobne mają stosunkowo niski CTE. Ponadto niemetaliczny węglik SiC ma najniższy CTE we wszystkich węglikach (β-SiCCTE = 3,8 × 10-6 / ° C), który znajduje się pomiędzy węglikiem spiekanym a diamentem. Dlatego też istnieje wiele badań nad warstwą przejściową SiC. Na przykład Cabral G i Hei Hongjun zastosowali metodę CVD do przygotowania warstwy przejściowej SiC na powierzchni węglika spiekanego w celu osadzenia powłoki diamentowej. Wyniki pokazują, że warstwa przejściowa SiC może skutecznie zwiększyć wiązanie między powłoką diamentową a podłożem z węglika spiekanego. Intensywność, ale metoda CVD bezpośrednio przygotowała powłokę SiC na powierzchni węglika spiekanego, zawartość fazy spoiwa Co w podłożu z węglika spiekanego wynosi niełatwo być zbyt wysokim (ogólnie <6%), a temperatura osadzania musi być kontrolowana w niskim zakresie (zwykle 800 ° C lub mniej). Wynika to głównie z faktu, że działanie katalityczne fazy spoiwa Co-Co jest znaczące w wysokich temperaturach, co powoduje powstawanie wąsów SiC i istnieje duża ilość pustych przestrzeni pomiędzy wąsami i nie może być stosowana jako warstwa przejściowa . Jednak przy niskich temperaturach osadzania mogą występować luźne amorficzne powłoki SiC. Dlatego zakres temperatur osadzania, który jest gęsty, ciągły i spełnia zastosowanie jako warstwa buforowa warstwy powłoki SiC, jest zmniejszony. Dlatego, gdy niektórzy badacze używają SiC jako warstwy przejściowej, w celu uzyskania wysokiej siły wiązania, konieczne jest najpierw zastosowanie trawienia w celu usunięcia Co w warstwie stopu twardego. Dlatego katalityczne działanie Co stało się jednym z kluczowych czynników ograniczających stosowanie SiC jako warstwy przejściowej. Złożona warstwa przejściowa jest na ogół wielowarstwową powłoką złożoną z połączenia dwóch lub więcej rodzajów metalu lub węgla metalicznego / materiały azotkowe. Obecnie istnieje wiele złożonych warstw przejściowych, w tym W / Al, W / WC, CrN / Cr i ZrN /. Mo, TaN-Mo i 9x (TaN / ZrN) / TaN / Mo, itd., Są również głównie metodami PVD lub CVD. Takie warstwy przejściowe ogólnie zawierają warstwę barierową dla dyfuzji Co i warstwę promującą zarodkowanie w kształcie rombu, to znaczy wymagania funkcjonalne warstwy przejściowej są w pełni spełnione przez zastosowanie rozsądnego materiału wielowarstwowego. W porównaniu z pojedynczą metalową warstwą przejściową i warstwą przejściową węgiel / azotek, kompozytowa warstwa przejściowa bardziej sprzyja poprawie wytrzymałości wiązania pomiędzy powłoką diamentową a podłożem z węglika spiekanego. Jednakże, aby uzyskać kompozytową warstwę przejściową o doskonałej wydajności, zazwyczaj konieczne jest przeprowadzenie rozsądnego wyboru materiału i projektu. W przeciwnym razie oczekiwany efekt może nie zostać osiągnięty z powodu dużych różnic we właściwościach fizycznych materiałów lub zwiększonej liczby interfejsów. Z punktu widzenia metody przygotowania warstwy przejściowej, obecnie naukowcy używają głównie fizycznego osadzania z fazy gazowej (PVD), galwanizacja, powlekanie bezprądowe i CVD w celu przygotowania warstwy przejściowej. Uzyskana warstwa przejściowa i matryca są zwykle fizycznie związane lub istnieją. Warstwa dyfuzyjna o grubości nanometra, która dodaje jeden lub więcej nowych interfejsów między powłoką diamentową / podłożem cementowym. Nagła zmiana właściwości fizycznych, takich jak CTE i twardość między materiałem warstwy przejściowej a WC-Co, również spowoduje problemy z naprężeniami międzyfazowymi, a to napięcie międzyfazowe wzrośnie wraz ze wzrostem grubości warstwy przejściowej i liczby warstw przejściowych, wpływając do pewnego stopnia. Zwiększona siła wiązania. Ponadto, oprócz SiC, nadal występują duże różnice we właściwościach, takich jak CTE i twardość między innymi materiałami warstwy przejściowej i diamentami, co nie sprzyja poprawie wytrzymałości wiązania. Dlatego też, aby zbadać nową metodę przygotowania warstwy przejściowej, aby uzyskać warstwę przejściową o gradiencie składu i składu oraz aby uniknąć naprężenia powierzchniowego spowodowanego przez nowy interfejs, szczególnie ważne jest zwiększenie siły wiązania diamentu Powłoka.

Źródło: Meeyou Carbide