Jaka jest standardowa tolerancja formy w procesie programowania CNC?

Dział programowania CNC w fabryce form opracowuje jasne techniki przetwarzania i standardy oraz przeprowadza standardowe operacje w procesie produkcyjnym, aby poprawić wydajność pracy i zmniejszyć liczbę błędów.

1. poprzednia forma

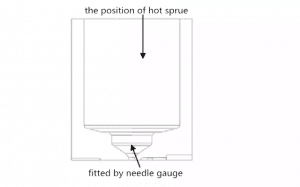

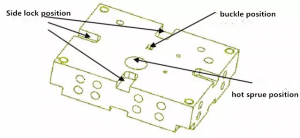

a.Hot pozycji

1 Rozmiar wymagany do montażu musi być oparty na liczbie.

2 Płaszczyzna: Program obróbki jest oparty na liczbie wymiarów, a operator CNC mierzy liczbę zgodnie z tolerancją rozmiaru rysunku.

3 Strona: Program obróbki jest otwarty na kompensację. Jednostronna strona jest pozostawiona z balansem 0,02 mm. Operator używa szczelinomierza do ciasnego dopasowania. Gwarantowana tolerancja mieści się w zakresie od 0,015 do 0,005 mm. Pozostałe wymiary są oparte na rozmiarze obrazu 3D.

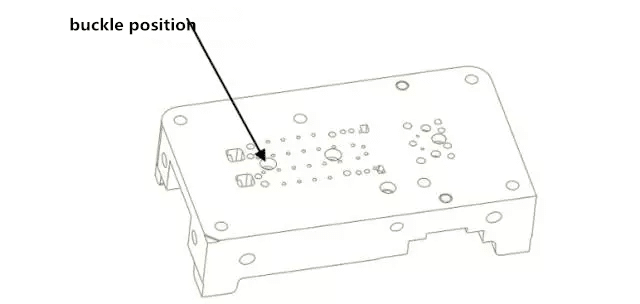

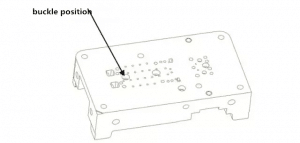

b. Włóż klamrę

Bok klamry wkładki należy przetwarzać zgodnie z procedurą, a wielkość należy określić zgodnie z rozmiarem, a głębokość (wartość Z) klamry wkładki ustala się zgodnie z liczbą wymiarów, operator używa miernika kalibracji do pomiaru głębokości, a wymóg tolerancji wynosi 0,01 mm.

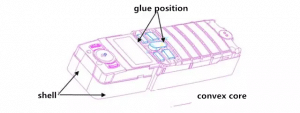

c. Rozmiar kleju

Procedura wykańczania wszystkich pozycji kleju wymaga 0,02 mm z jednej strony (z wyjątkiem specjalnych przypadków) i 0,15 mm z jednej strony z wymaganiami dotyczącymi wzoru pożaru dla obróbki linii EDM.

re. Włóż i dotknij bit

W normalnych warunkach przedni rdzeń formy ma odpowiedni rozmiar, a tylny rdzeń formy zachowuje pozostałą ilość.

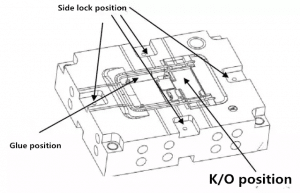

e. Pozycja blokady bocznej

Głębokość dna (wartość Z) pozycji blokady bocznej jest wielkością standardową, a program obróbki krawędzi bocznej pozycji blokady bocznej musi być skompensowany dla jednej strony, aby pozostawić pasowanie testowe 0,02 mm. Operator jest ściśle dopasowany do wielkości figury, a tolerancja jest gwarantowana jako jednostronna od 0,015 do 0,005 mm. Wewnątrz.

2. Post post

Gniazdo a.Row

Głębokość (wartość Z) szczeliny położenia rzędu określa się zgodnie z liczbą rysunków. Operator używa stołu do pomiaru zgodnie z tolerancją rysunku, a dwie strony rowka rzędowego są przetwarzane zgodnie z rozmiarem rysunku. Przetwarzanie programu należy skompensować dla jednej strony i 0,02 mm. Test jest wyposażony w miernik bloków, a tolerancja jest gwarantowana w zakresie od 0,015 do 0,005 mm z jednej strony.

b.Wstaw klamrę

Strona sprzączki wkładki powinna być zgodna z liczbą rysunków, a głębokość (wartość Z) dna powinna być zgodna z liczbą wymiarów. Operator używa miernika kalibracji do pomiaru tolerancji na głębokość 0,01 mm.

c.Zmieniona pozycja otworu (ukrywanie bitu CORE)

Programator wykonuje program lekkiego noża i musi otworzyć stronę kompensacji, aby pozostawić margines 0,02 mm. Operator kompensacji otwarcia mierzy według liczby rysunków. Pojedyncza strona to 0,005 ~ 0,01 mm, co jest wygodne przy montażu.

re. Rozmiar kleju

Wszystkie naddatki na położenie kleju wynoszą 0,02 mm (z wyjątkiem specjalnych wymagań).

mi. Włóż i dotknij bit

W normalnych warunkach tylna forma musi pozostawiać więcej niż + 0,02 ~ 0 mm marginesu. Położenie tylnej formy z pozycją rzędu musi być określone zgodnie z rozmiarem rzędu, a położenie rdzenia formy po dopasowaniu położenia rzędu wymaga większego marginesu.

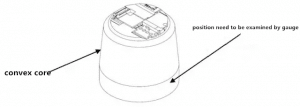

3. pleśń wypukła CORE

a. Podczas obróbki zgrubnej pozostaw margines 0,5 mm z jednej strony, a podczas wkładania wkładki ramy na dół, aby użyć obróbki wstępnej CORE, pozostaw 10 mm w dolnej pozycji prostej, aby operator sprawdził, czy obróbka zgrubna jest luźna i musi zostać schłodzona . Profilowane wypukłe dno CORE jest proste dla 10 mm do wykańczania po hartowaniu.

b. Wszystkie pozycje kleju wynoszą 0,02 mm podczas wykańczania (z wyjątkiem specjalnych wymagań), a pozycja do włożenia i penetracji wynosi + 0,02 ~ 0 mm.

c. Wypukłe wykończenie kształtu CORE, gdy programista tworzy program noża świetlnego, kompensacja to margines 0,02 mm po jednej stronie, a operator może zmierzyć tolerancję jednej strony od 0 ~ –0,005 mm w zależności od liczby rysunków.

re. Problem nieregularnego kształtu wkładki formy (wypukły rdzeń) jest szczegółowo opisany w drugiej części.

4. pozycja rzędu, włóż

a. Podczas odbierania obrabianego przedmiotu programista powinien zmierzyć zewnętrzne wymiary obrabianego przedmiotu, aby uniknąć problemów, gdy liczba trafień w środku i po jednej stronie. Programista musi przedyskutować z grupą operacyjną kształt przedmiotu, używając bezpiecznej metody mocowania i metody uderzania w liczbę. Szczegółowe informacje można znaleźć w drugiej sekcji.

b. Pozycja wiersza i przednie i tylne rdzenie formy mają pasujące pozycje, a pozycja wiersza musi pozostawić margines 0,02 mm dla FIT.

do. Wszystkie pozycje kleju są po jednej stronie 0,02 mm (z wyjątkiem specjalnych wymagań).

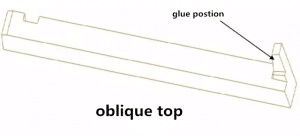

5. ukośny wierzchołek

W zależności od kształtu przedmiotu obrabianego i grupy operacyjnej, przy użyciu bezpiecznego sposobu mocowania, liczby dotknięć, wszystkie pozycje kleju są po jednej stronie 0,02 mm (z wyjątkiem specjalnych wymagań). Dodaj numer publiczny WeChat: inteligencja przemysłowa (informacje o robocie) Ma Yun zwracają uwagę

6. przetwarzanie formy

a.Mold

(1) Słowo podstawowe (fazowanie) na pustym rysunku formy powinno być zgodne z odniesieniem na półfabrykacie formy. Aby uniknąć nieporozumień, pojawia się chaos obróbki, a krawędź odniesienia jest skierowana w kierunku samego siebie podczas programowania.

(2) Pozycjonowanie obróbki wszystkich szablonów ustala współrzędne obróbki przez wyzerowanie otworu prowadzącego w kącie odniesienia bliskiego.

(3) Definicja trafień liczby Z: Wszystkie szablony są przetwarzane w kierunku do przodu i do tyłu. Liczba dotknięć na dole formy wynosi zero. W przypadku obrabianych przedmiotów o specjalnych wymaganiach programista musi jasno wyjaśnić odpowiedniemu personelowi i wyraźnie wskazać na liście programów. Zerowa pozycja zarodka pleśni.

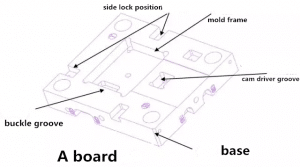

tablica bA

(1) Gdy rama formy jest wykończona, gdy dolna część ramy formy jest obrabiana, rozmiar musi być wykonany zgodnie z rozmiarem papieru. Operator CNC wykorzystuje kalibrację rysunku zgodnie z tolerancją rysunku. Tolerancja wynosi + 0,01 ~ + 0,02 mm. Proces wykańczania krawędzi ramki wymaga 0,02 mm marginesu dla jednej strony kompensacji. Operator dopasowuje grubość bloku do rozmiaru rysunku. Tolerancja gwarantowana 0,02 ~ 0,01 mm z jednej strony.

(2) Pozycja blokady bocznej jest wykonywana zgodnie z dolną częścią rozmiaru figury. Grubość bloku bocznego jest ściśle dopasowana, a tolerancja jest gwarantowana w jednostronnym + 0,015 ~ -0,01 mm.

(3) Dno rowka wkładki powinno być liczbą quasi-rozmiarów, a bok powinien być szczelnie przetestowany za pomocą przyrządu pomiarowego. Tolerancja jest gwarantowana w jednostronnym + 0,015 ~ + 0,01 mm.

(4) Wielkość koryta łopaty i inne wymiary są przetwarzane zgodnie z planem.

płyta cB

(1) Wykańczanie deskowania, używana jest standardowa wielkość ramki przetwarzania programu, operator CNC używa tabeli do pomiaru zgodnie z tolerancją rysunku, tolerancja wynosi +0,01 0 mm, wykończenie krawędzi ramki, program musi otworzyć stronę kompensacji 0,02 mm Margines, na którym operator musi użyć wskaźnika bloku zgodnie z rozmiarem rysunku, gwarancja tolerancji - w granicach 0,02 ~ 0,01 mm z jednej strony.

(2) Głębokość (wartość Z) na dole rowka ramy formy należy przetwarzać zgodnie z rozmiarem rysunku. Operator używa miernika kalibracji zgodnie z tolerancją rysunku. Tolerancja wynosi + 0,01 ~ + 0,02 mm, a program boczny musi otworzyć arkusz kompensacji. Przy dopasowaniu testowym 0,02 mm operator musi użyć przyrządu do dokładnego dopasowania tolerancji do jednostronnego + 0,015 ~ + 0,01 mm.

d Panel naparstka:

(1) Gdy pozycja głowicy stożkowej wyrzutnika jest głęboka, głębokość musi wynosić 0,02 mm głębokości, a operator używa karty tysiąca punktów do pomiaru tolerancji, tolerancja wynosi 0,02 ~ 0,01 mm, a bok strony pozycja łba z zagłębieniem naparstkowym musi zostać przetworzona do rozmiaru.

(2) Wymiary przetwarzania położenia ukośnego górnego zespołu podstawy są określane przez spód panelu wypychacza podczas przetwarzania, a operator używa tabeli porównawczej do pomiaru liczby, podczas gdy rozmiar przetwarzania bocznego jest na miejscu.

(3) Pozostałe pozycje są przetwarzane zgodnie z rozmiarem mapy 3D.

mi. naparstek dolna płyta:

(1) Pozycja rozmiaru wymagana do montażu wkładki, operator musi być ściśle dopasowany do grubości bloku, a pozostałe pozycje są przetwarzane zgodnie z rozmiarem rysunku 3D.

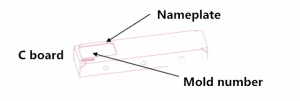

(2) Płyta C: W zależności od rozmiaru rysunku 3D, przetwarzany jest quasi-rozmiar, a powierzchnia robocza i kierunek obróbki są wybierane przez grupę wytaczarki w kierunku dodatnim kodu A.

(3) Tabliczka znamionowa: Należy ją rzeźbić zgodnie z wymaganiami rysunków 3D.

(4) Górna płytka mocująca: Rozmiar montażu jest wymagany dla montażu. Rozmiar górnej płyty mocującej musi być przetwarzany w dolnej części górnej płyty mocującej. Operator musi użyć miernika do pomiaru liczby, podczas gdy przetwarzanie boczne musi otworzyć kompensację. 0,02 mm operator musi użyć wskaźnika igły, aby upewnić się, że pojedyncza strona wynosi + 0,015 ~ + 0,01 mm, a inne rozmiary są przetwarzane zgodnie z rysunkiem 3D.

(5) Dolna płyta mocująca: wymagany jest rozmiar do montażu wkładki. Dno dolnej płyty mocującej musi zostać przetworzone do quasi-rozmiaru. Strona musi być ciasno upakowana za pomocą wskaźnika bloku, a pozostałe wymiary są przetwarzane zgodnie z rysunkiem 3D.

f.programming:

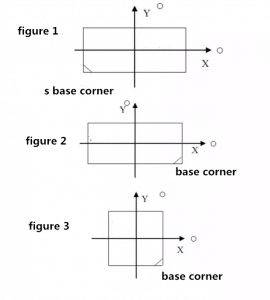

(1) Definicja współrzędnych przetwarzania stali: prostokątne odniesienie jest w kierunku osoby, a kwadratowe odniesienie w kierunku prawego dolnego rogu. W normalnym przypadku wszystkie materiały stalowe są programowane z punktami X i Y jako 0, a wartość Z wynosi 0 u dołu, aby ustalić współrzędne obróbki. (Patrz definicja współrzędnych obróbki CNC i kierunek mocowania standardowy rysunek 1, 2, 3)

(2) Proces obróbki zgrubnej z jednej strony wynosi 0,5 mm, a górna część formy musi być hartowana. Łatwo zaciska się podczas wykańczania.

(3) Wykończenie dna formy, unikając przodu formy, PL, pozycji kleju itp.

(4) Położenie rury formującej: programowanie położenia rur wszystkich przednich i tylnych rdzeni formy wynosi 0,01 mm.

(5) Przetwarzanie PL Planar: Przetwarzanie programu powinno być zwymiarowane zgodnie z rozmiarem rysunku. Operator musi użyć tolerancji kalibracji miernika kalibracji, aby upewnić się, że mieści się w zakresie od 0,01 do 0 mm.

(6) Przetwarzanie PL powierzchni łuku, programista wykonuje procedurę testową, lista programów wskazuje gładką dolną płaszczyznę PL, a program obróbki lekkiego noża tworzy standardowy rozmiar.

Gdy zdefiniowane są współrzędne przetwarzania przedniej i tylnej, odniesienie prostokątne jest w kierunku osoby, a odniesienie do kwadratu jest w kierunku prawego dolnego rogu (0 w bokach X i Y, a dolne w 0 w Z), jak pokazano na Rysunek 1, Rysunek 2 i Rysunek 3:

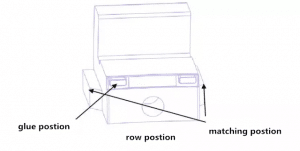

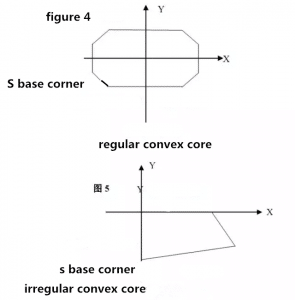

Wypukła liczba trafień CORE jest pokazana na rysunku 4 i rysunku 5;

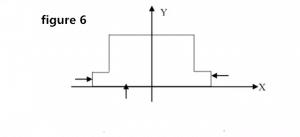

Liczba siedzeń w rzędzie jest pokazana na rysunku 6:

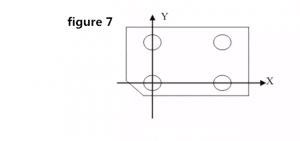

Liczbę zderzeń formy pokazano na rysunku 7: