O consumo de energia no processo de corte de metal é expresso na forma de calor de corte e fricção. Esses fatores tornam a ferramenta em más condições de usinagem, com alta carga superficial e alta temperatura de corte. A razão para a alta temperatura é que o cavaco desliza ao longo da face frontal da ferramenta em alta velocidade, produzindo alta pressão e forte atrito na aresta de corte.

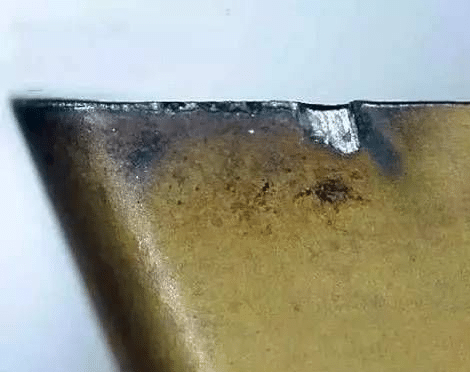

Colapso

No processo de usinagem, a fresa encontra o ponto duro na microestrutura da peça, ou corta de forma intermitente, o que pode fazer com que a força de corte flutue. Portanto, a ferramenta de corte possui características de resistência a altas temperaturas, alta tenacidade, alta resistência ao desgaste e alta dureza.

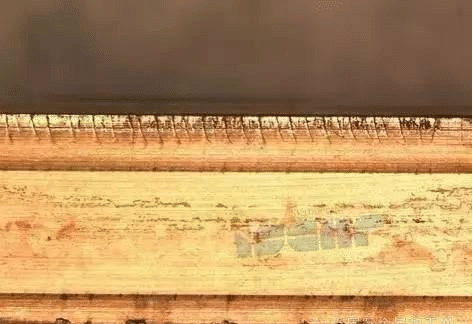

Desgaste do sulco

No último meio século, a fim de melhorar continuamente o desempenho das ferramentas de corte, muitos trabalhos de pesquisa foram realizados. Um dos principais fatores que afetam a taxa de desgaste de quase todos os materiais das ferramentas é a temperatura de corte alcançada no processo de usinagem. Infelizmente, é difícil definir os parâmetros do cálculo da temperatura de corte, mas a medição experimental pode fornecer a base para a fórmula empírica.

Geralmente, assume-se que toda a energia gerada no processo de corte é convertida em calor de corte, e 80% do calor de corte será levado pelos cavacos

O valor numérico mudará com alguns fatores, e a velocidade de corte é o fator principal. Isso faz com que cerca de 20% do calor entre na ferramenta. Mesmo se o aço de baixo carbono for cortado, a temperatura da ferramenta pode exceder 550 ℃, que é a temperatura mais alta que o HSS pode suportar. Ao cortar aço endurecido com ferramenta CBN, a temperatura da ferramenta e do cavaco pode exceder 1000 ℃.

Relação entre o desgaste da ferramenta e a vida útil da ferramenta

Os padrões de desgaste da ferramenta podem ser divididos nas seguintes categorias:

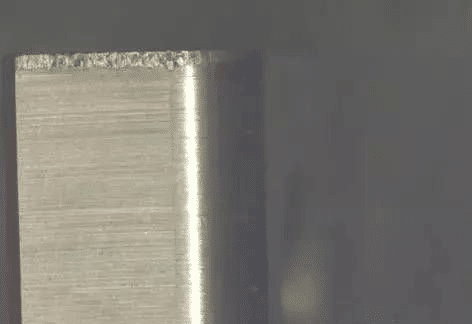

Desgaste da face do cortador traseiro

Desgaste do sulco

desgaste da cratera

Colapso de ponta

rachadura quente

Falha de explosão

Atualmente, não existe uma definição unificada universalmente aceita de vida útil da ferramenta na indústria. É necessário especificar a vida útil da ferramenta para o material da peça e a tecnologia de corte. Um método para quantificar a vida útil da ferramenta é definir um valor de desgaste máximo aceitável da face posterior, ou seja, VB ou VBmax.

Desgaste da face do cortador traseiro

Do ponto de vista matemático, a vida útil da ferramenta pode ser expressa pela seguinte fórmula. A fórmula de Taylor fornece um bom método de cálculo aproximado para a previsão da vida útil da ferramenta.

Vctn = C, que é a forma geral da fórmula de Taylor. Os parâmetros relevantes são os seguintes:

VC = velocidade de corte

T = vida útil da ferramenta

D = profundidade de corte

F = taxa de alimentação

X e y são determinados por experimentos. N e C são constantes determinadas por experimentos ou valores empíricos. Eles são diferentes devido a diferentes materiais de ferramentas, materiais de peças de trabalho e taxas de avanço.

Do ponto de vista prático, para conter o desgaste excessivo da ferramenta e superar as altas temperaturas, três elementos-chave devem ser observados: substrato, revestimento e tratamento da aresta de corte. Cada elemento está relacionado ao sucesso ou fracasso do corte de metal. Esses três elementos, combinados com a forma do sulco de ondulação do cavaco e o raio do filete da ponta da ferramenta, determinam os materiais aplicáveis e as ocasiões de aplicação de cada ferramenta. Todos os parâmetros acima trabalham juntos para garantir a longa vida útil da ferramenta de corte e, finalmente, refletem a economia e a confiabilidade do processamento.

matriz

As ferramentas de carboneto de tungstênio com resistência ao desgaste e tenacidade têm uma gama mais ampla de aplicações de usinagem. Os fornecedores de ferramentas geralmente controlam a faixa de tamanho de grão WC de 0,3 μm a 5 μm para compreender o desempenho da matriz. O tamanho de grão do WC tem grande influência no desempenho do corte da ferramenta. Quanto menor o tamanho do grão WC, mais resistente ao desgaste é a ferramenta; pelo contrário, quanto maior for o tamanho de grão do WC, melhor será a tenacidade da ferramenta. As lâminas feitas de matriz de grão ultrafino são usadas principalmente para processar materiais processados na indústria aeroespacial, como liga de titânio, liga de Inconel, liga de alta temperatura, etc.

tumor de acumulação

Além disso, a tenacidade da matriz pode ser significativamente melhorada ajustando o teor de cobalto de 6% para 12%. Portanto, é necessário apenas ajustar a composição do material da matriz para atender aos requisitos da ferramenta para tenacidade e resistência ao desgaste na aplicação de processamento de metal.

As propriedades da matriz podem ser aprimoradas não apenas pela camada rica em cobalto adjacente à camada superficial, mas também pela adição seletiva de outros tipos de elementos de liga ao carboneto cimentado, como carboneto de titânio (TIC), carboneto de tântalo (TAC), carboneto de vanádio (VC) e carboneto de nióbio (NBC). A camada rica em cobalto melhora significativamente a resistência da aresta de corte, o que faz com que a ferramenta tenha excelente desempenho em aplicações de usinagem de desbaste e usinagem intermitente.

rachadura quente

Além disso, para combinar o material da peça de trabalho e atender aos requisitos específicos de processamento, as cinco propriedades físicas a seguir devem ser consideradas ao selecionar a matriz apropriada: resistência ao impacto, resistência à fratura transversal, resistência à compressão, dureza e resistência ao impacto térmico.

Revestimento

Atualmente, os principais materiais de revestimento do mercado incluem:

Nitreto de titânio (TIN) – geralmente revestimento PVD, tem as características de alta dureza e alta temperatura de resistência à oxidação.

Carboneto de nitreto de titânio (TiCN) – a adição de carbono pode melhorar a dureza e a propriedade autolubrificante do revestimento.

Nitreto de titânio e alumínio (TiAlN ou AlTiN) – composto por uma camada de alumina, prolonga a vida útil da ferramenta em aplicações com altas temperaturas de corte, especialmente para corte quase seco/seco. Em comparação com o revestimento TiAlN, a dureza da superfície do revestimento é maior devido à proporção diferente de alumínio para titânio. Este esquema de revestimento é muito adequado para aplicações de usinagem de alta velocidade.

Nitreto de cromo (CRN) – com as vantagens de alta dureza e alta resistência ao desgaste, é a solução de primeira escolha para resistir ao acúmulo de cavacos.

Diamante (PCD) – tem o melhor desempenho de processamento de materiais de ligas não ferrosas, especialmente para processar grafite, compósito de matriz metálica, liga de alumínio com alto teor de silício e outros materiais de retificação. Não é adequado para processar aço, porque a reação química destruirá a combinação de revestimento e substrato.

desgaste da cratera

Através da análise do desenvolvimento de materiais de revestimento e do crescimento da demanda do mercado nos últimos anos, podemos ver que as ferramentas com revestimento PVD são mais populares do que as ferramentas com revestimento CVD. A espessura do revestimento CVD geralmente varia entre 5-15 mícrons

A espessura do revestimento PVD é geralmente entre 2-6 μM. Quando o revestimento CVD é aplicado na superfície superior do substrato, a tensão de tração será produzida no revestimento CVD, enquanto a tensão compressiva será produzida no revestimento PVD. Esses dois fatores têm um impacto significativo na aresta de corte, principalmente no desempenho da ferramenta em corte intermitente ou usinagem contínua. A adição de novos elementos de liga no processo de revestimento não é apenas benéfica para melhorar a adesão do revestimento, mas também para melhorar as propriedades do revestimento.

Tratamento de ponta da lâmina

Em muitos casos, o tratamento da aresta de corte (passivação) determina o sucesso ou o fracasso da usinagem. Os parâmetros de passivação são determinados pela aplicação predefinida. Por exemplo, o tratamento da aresta de corte necessário para o acabamento em alta velocidade do aço é totalmente diferente daquele usado na usinagem de desbaste.

Em geral, o torneamento contínuo requer passivação da aresta de corte, assim como a maioria dos fresamentos de aço e ferro fundido. Para usinagem intermitente severa, é necessário aumentar os parâmetros de passivação ou o chanfro negativo da aresta de corte.

Por outro lado, ao usinar aço inoxidável ou superliga, é necessário passivar a lâmina para obter um pequeno raio de passivação e adotar uma aresta de corte viva, pois ao usinar esses materiais é fácil produzir acúmulo de cavacos. Da mesma forma, ao processar alumínio, também é necessária uma aresta de corte afiada.

Em geometria, a iska oferece uma ampla gama de lâminas com aresta de corte helicoidal, cujo perfil se distribui progressivamente em torno de uma superfície cilíndrica ao longo do eixo. A direção da lâmina espiral é semelhante a uma hélice. Uma das vantagens do desenho da aresta espiral é tornar o processo de corte suave e excessivo, reduzir a trepidação e obter maior acabamento superficial. Além disso, a aresta de corte espiral pode suportar mais carga de corte, o que pode reduzir a força de corte e remover mais metal ao mesmo tempo. Outra vantagem das ferramentas de corte helicoidais é que elas têm uma vida útil mais longa, pois têm menor força de corte e calor.