Por que o carboneto de tungstênio é um material de ferramenta ideal?

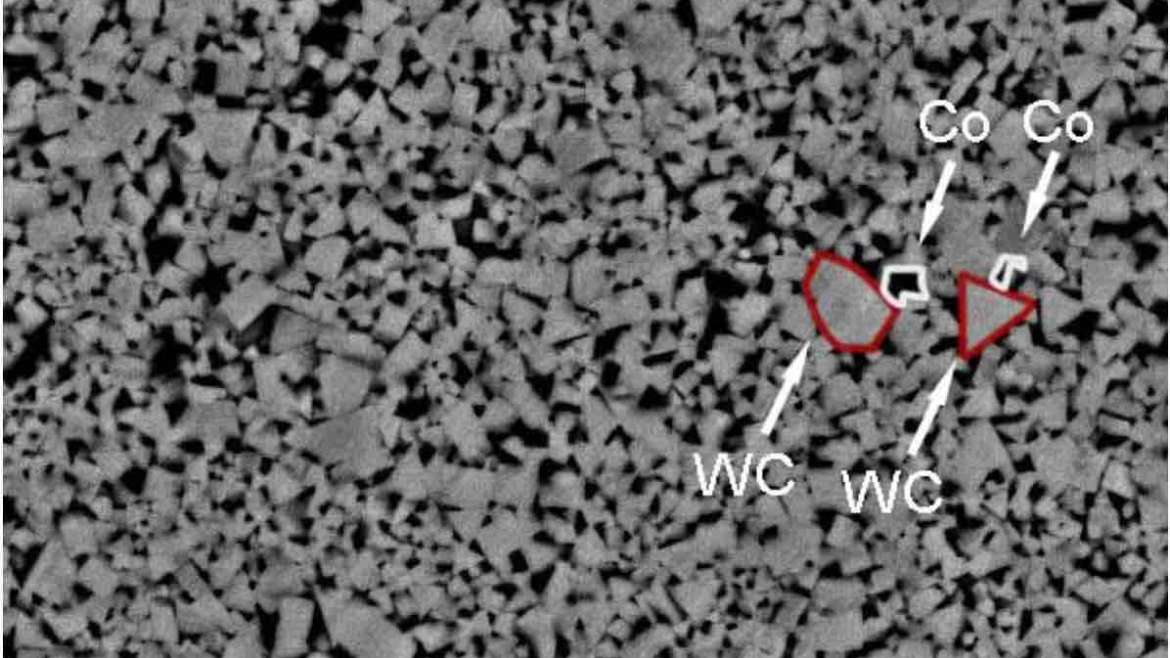

O carboneto de tungstênio é o tipo mais utilizado de ferramenta de usinagem de alta velocidade (HSM) produzido pela metalurgia do pó, consistindo de partículas de metal duro (geralmente de carboneto de tungstênio WC) e uma ligação metálica mais macia. composição. Atualmente, existem centenas de carbonetos de tungstênio à base de WC com diferentes composições, a maioria dos quais usa cobalto (Co) como aglutinante. Níquel (Ni) e cromo (Cr) também são comumente usados elementos aglutinantes, e outros aditivos podem ser adicionados. Alguns elementos de liga.

Por que existem tantos graus de metal duro? Como os fabricantes de ferramentas escolhem o material correto para um determinado processo de corte? Para responder a essas perguntas, vamos primeiro entender as várias propriedades que fazem do carboneto de tungstênio um material de ferramenta ideal.

O que é carboneto de tungstênio - a unidade de dureza e tenacidade

O carboneto de tungstênio WC-Co tem uma vantagem única em dureza e resistência. O próprio carboneto de tungstênio (WC) tem uma dureza muito alta (além de coríndon ou alumina) e sua dureza raramente é reduzida à medida que a temperatura de operação aumenta. No entanto, ele não tem resistência suficiente, o que é uma propriedade essencial para ferramentas de corte. Para aproveitar a alta dureza do carboneto de tungstênio e melhorar sua tenacidade, os ligantes metálicos são usados para unir o carboneto de tungstênio de forma que o material tenha uma dureza muito superior à do aço de alta velocidade, sendo capaz de suportar a maioria dos processos de corte. Força de corte. Além disso, pode suportar as altas temperaturas de corte produzidas pela usinagem de alta velocidade.

Hoje, quase todas as ferramentas e insertos da WC-Co são revestidos, de modo que o papel do material da matriz parece menos importante. Mas, na verdade, é o alto módulo de elasticidade do material da WC-Co (a medida de rigidez, o módulo de temperatura ambiente da WC-Co é cerca de três vezes maior que o aço de alta velocidade) fornece um substrato não deformável para o aço. Revestimento. A matriz WC-Co também fornece a resistência necessária. Estas propriedades são propriedades básicas dos materiais da WC-Co, mas também podem ser adaptadas à composição do material e à microestrutura na produção de pós de carboneto de tungstênio. Portanto, a adequação do desempenho da ferramenta a um determinado processo depende, em grande parte, do processo inicial de fresamento.

Qual é o processo de fresagem de carboneto de tungstênio?

O pó de carboneto de tungstênio é obtido pela cementação do pó de tungstênio (W). As propriedades do pó de carboneto de tungstênio, especialmente seu tamanho de partícula, dependem principalmente do tamanho de partícula do pó de tungstênio bruto e da temperatura e tempo de carburação. O controle químico também é crítico, e o teor de carbono deve ser mantido constante (próximo da relação teórica de 6,13% em peso). Para controlar o tamanho de partícula por um processo subsequente, uma pequena quantidade de vanádio e / ou cromo pode ser adicionada antes do tratamento de cementação. Diferentes condições de processo a jusante e diferentes aplicações de processamento final requerem uma combinação de tamanho específico de partícula de carboneto de tungstênio, teor de carbono, teor de vanádio e teor de cromo, e variações nessas combinações podem produzir uma variedade de diferentes pós de carboneto de tungstênio.

Quando o pó de carboneto de tungsténio é misturado e moído com uma ligação de metal para produzir um determinado grau de pó de carboneto de tungsténio, podem ser empregues várias combinações. O teor de cobalto mais comumente utilizado é de 3% a 25% em peso, e níquel e cromo são necessários para aumentar a resistência à corrosão da ferramenta. Além disso, a ligação de metal pode ser melhorada adicionando outros componentes de liga. Por exemplo, a adição de nióbio ao carboneto de tungstênio WC-Co pode melhorar significativamente a resistência sem diminuir sua dureza. Aumentar a quantidade de ligante também pode aumentar a resistência do carboneto de tungstênio, mas reduzirá sua dureza.

A redução do tamanho das partículas de carboneto de tungstênio pode aumentar a dureza do material, mas no processo de sinterização, o tamanho de partícula do carboneto de tungstênio deve permanecer inalterado. No momento da sinterização, as partículas de carboneto de tungstênio são combinadas e cultivadas pelo processo de dissolução e re-precipitação. No processo de sinterização real, a fim de formar um material completamente denso, a ligação de metal é transformada em um estado líquido (referido como sinterização por fase líquida). A taxa de crescimento das partículas de carboneto de tungstênio pode ser controlada pela adição de outros carbonetos metálicos de transição, incluindo carboneto de vanádio (VC), carboneto de cromo (Cr3C2), carboneto de titânio (TiC), carboneto de tântalo (TaC) e carbeto de nióbio (NbC). Estes carbonetos metálicos são normalmente adicionados durante a mistura e moagem do pó de carboneto de tungsténio juntamente com o ligante metálico, embora o carboneto de vanádio e o carboneto de crómio possam também ser formados quando se cementam o pó de carboneto de tungsténio.

Graus de pó de carboneto de tungstênio também podem ser produzidos a partir de materiais de metal duro reciclados. A reciclagem e reutilização de carboneto de tungstênio usado tem uma longa história na indústria de carboneto de tungstênio e é uma parte importante de toda a cadeia econômica do setor, ajudando a reduzir os custos de material, conservar os recursos naturais e evitar o desperdício de materiais. Eliminação prejudicial. Os resíduos de carboneto de tungstênio geralmente podem ser reutilizados pelo processo APT (paratungstato de amônio), processo de recuperação de zinco ou por pulverização. Esses pós de carbeto de tungstênio “reciclados” geralmente têm densificação melhor e previsível porque sua área de superfície é menor do que o pó de carboneto de tungstênio produzido diretamente do processo de cementação de tungstênio.

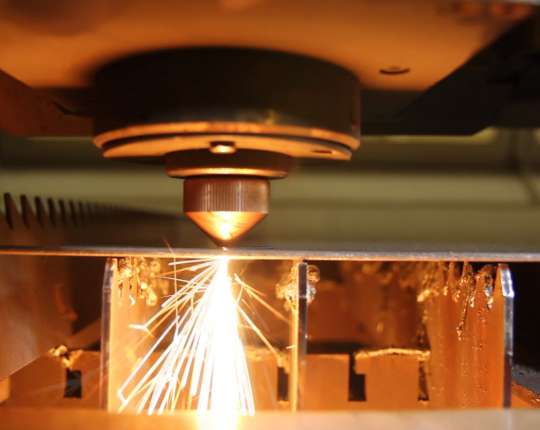

As condições de processamento para a mistura de pó de carboneto de tungstênio com uma ligação metálica também são parâmetros críticos do processo. As duas técnicas de fresamento mais comuns são moagem de esferas e fresagem ultrafina. Ambos os processos permitem que o pó moído seja uniformemente misturado e reduza o tamanho das partículas. Para permitir que a peça de trabalho seja pressionada para ter resistência suficiente para manter a forma da peça de trabalho e permitir que o operador ou o robô recolha a peça de trabalho para operação, geralmente é necessário adicionar um aglutinante orgânico durante o fresamento. A composição química desse aglutinante pode afetar a densidade e a resistência da peça de trabalho pressionada. Para facilitar a operação, é preferível adicionar um aglutinante de alta resistência, mas isso resulta em uma menor densidade de prensagem e pode causar um bloqueio duro, resultando em defeitos no produto final.

Após a moagem estar completa, o pó é tipicamente seco por pulverização para produzir uma massa fluida que é aglomerada pelo aglutinante orgânico. Ajustando a composição do aglutinante orgânico, a fluidez e densidade de carga desses aglomerados podem ser adaptados para atender às necessidades. Ao filtrar partículas mais grossas ou mais finas, a distribuição do tamanho das partículas dos aglomerados pode ser adicionalmente adaptada para garantir uma boa fluidez quando carregada na cavidade do molde.

Qual é o método de fabricação de peças de carboneto de tungstênio?

As peças de metal duro podem ser formadas por uma variedade de processos. Dependendo do tamanho da peça de trabalho, do nível de complexidade da forma e do tamanho do lote de produção, a maioria das inserções de corte é moldada usando um molde rígido de pressão superior e inferior. Para manter a consistência do peso e tamanho da peça de trabalho em cada prensa, é necessário garantir que a quantidade de pó (massa e volume) que flui para a cavidade seja exatamente a mesma. A fluidez do pó é controlada principalmente pela distribuição de tamanho dos aglomerados e pelas características do aglutinante orgânico. Uma peça de trabalho moldada (ou "peça em branco") pode ser formada aplicando uma pressão de moldagem de 10-80 ksi (kilopounds por pé quadrado) ao pó carregado na cavidade.

Mesmo em pressões de moldagem extremamente altas, as partículas de carboneto de tungstênio rígido não são deformadas ou quebradas, e o aglutinante orgânico é pressionado no espaço entre as partículas de carboneto de tungstênio, funcionando assim para fixar a posição da partícula. Quanto maior a pressão, maior a aderência das partículas de carboneto de tungstênio e maior a densidade de compactação da peça de trabalho. As propriedades de moldagem do pó de carboneto de tungsténio graduado podem variar, dependendo da quantidade de ligante metálico, do tamanho e forma das partículas de carboneto de tungsténio, da extensão em que os aglomerados são formados e da composição e quantidade de ligante orgânico. A fim de fornecer informações quantitativas sobre as características de prensagem do grau de pó de carboneto de tungstênio, geralmente é projetado pelo fabricante do pó para estabelecer a correspondência entre a densidade de moldagem e a pressão de moldagem. Esta informação garante que o pó fornecido está alinhado com o processo de moldagem do fabricante de ferramentas.

Peças de metal duro de grande tamanho ou peças de metal duro com altas relações de aspecto (como fresas de topo e hastes de broca) são tipicamente fabricadas pressionando-se uniformemente o pó de carboneto de tungstênio em um saco flexível. Embora o ciclo de produção do método de prensagem de equalização seja mais longo do que o método de moldagem, o custo de fabricação da ferramenta é menor, de modo que o método é mais adequado para a produção de pequenos lotes.

Este processo envolve carregar o pó num saco e selar a boca do saco, depois colocar o saco cheio com o pó numa câmara e aplicar uma pressão de 30-60 ksi por um dispositivo hidráulico para prensar. Peças usinadas são normalmente usinadas para geometrias específicas antes da sinterização. O tamanho do saco é aumentado para acomodar o encolhimento da peça de trabalho durante o processo de compactação e fornecer subsídio suficiente para o processo de moagem. Como a peça de trabalho é processada após a prensagem, os requisitos para a consistência da carga não são tão rígidos quanto o método de moldagem, mas ainda é desejável garantir que a quantidade de pó por carga seja a mesma. Se a densidade de carga do pó for muito pequena, o pó carregado no saco pode ser insuficiente, resultando em um pequeno tamanho da peça e tendo que ser demolido. Se a densidade de carga do pó for muito grande, o pó carregado no saco é muito grande e a peça precisa ser processada para remover mais pó após a formação da prensa. Embora o excesso de pó e as peças refugadas possam ser recicladas, isso reduzirá a produtividade.

As peças de metal duro também podem ser formadas por extrusão ou moldagem por injeção. O processo de extrusão é mais adequado para a produção em massa de peças de trabalho de forma axissimétrica, enquanto o processo de moldagem por injeção é comumente usado para produção em massa de peças complexas. Em ambos os processos de moldagem, o grau de pó de carboneto de tungstênio é suspenso em um aglutinante orgânico que confere uniformidade à mistura de carboneto de tungstênio, como creme dental. A mistura é então extrudada através de um furo ou moldada em uma cavidade do molde. As características do grau de pó de carboneto de tungstênio determinam a proporção ótima de pó para o aglutinante na mistura e têm um efeito importante no fluxo da mistura através do orifício de extrusão ou na cavidade do molde.

Depois que a peça de trabalho é formada por moldagem, prensagem de equalização, extrusão ou moldagem por injeção, o aglutinante orgânico precisa ser removido da peça de trabalho antes do estágio final de sinterização. A sinterização remove os poros da peça de trabalho, tornando-a completamente (ou substancialmente) densa. No momento da sinterização, a ligação de metal na peça de trabalho moldada por prensagem torna-se um líquido, mas a peça de trabalho ainda pode manter sua forma sob a ação combinada de força capilar e contato de partículas.

Após a sinterização, a geometria da peça permanece a mesma, mas o tamanho diminui. Para obter o tamanho da peça de trabalho necessário após a sinterização, a taxa de contração precisa ser considerada ao projetar a ferramenta. Ao projetar o grau de pó de carboneto de tungstênio usado para fazer cada ferramenta, deve-se assegurar que ele tenha o encolhimento correto quando pressionado sob a pressão apropriada.

Em quase todos os casos, a peça sinterizada que também é chamada carboneto em branco precisa ser pós-sinterizado. O tratamento mais básico para ferramentas de corte é afiar a aresta de corte. Muitas ferramentas requerem retificação e geometria de sua geometria após a sinterização. Algumas ferramentas exigem moagem da parte superior e inferior; outros requerem moagem periférica (com ou sem afiar a aresta de corte). Todos os resíduos de desgaste de carboneto da moagem podem ser reciclados.

Como preparar o revestimento da peça de carboneto de tungstênio?

Em muitos casos, a peça acabada precisa ser revestida. O revestimento proporciona lubricidade e dureza aumentada, e fornece uma barreira de difusão ao substrato que evita a oxidação quando exposto a altas temperaturas. A matriz de carboneto de tungstênio é crítica para o desempenho do revestimento. Além das principais características do pó de matriz personalizado, as propriedades de superfície do substrato podem ser personalizadas por seleção química e modificação do processo de sinterização. Através da migração de cobalto, mais cobalto pode ser enriquecido na camada mais externa da superfície da lâmina na espessura de 20-30 μm em relação ao resto da peça de trabalho, conferindo assim melhor tenacidade à camada superficial do substrato, de modo que Tem forte resistência à deformação.

Fabricantes de ferramentas baseados em seus próprios processos de fabricação (como métodos de desparafinação, taxas de aquecimento, tempos de sinterização, temperaturas e tensões de cementação) podem impor requisitos especiais aos graus de pó de metal duro usado. Alguns fabricantes de ferramentas podem sinterizar peças de trabalho em fornos a vácuo, enquanto outros podem usar fornos de sinterização por pressão isostática a quente (HIP) (que pressurizam a peça de trabalho perto do final do ciclo do processo para eliminar qualquer resíduo). Poro). A peça de trabalho sinterizada no forno a vácuo também pode precisar ser submetida a um processo de prensagem isostática a quente para aumentar a densidade da peça de trabalho. Alguns fabricantes de ferramentas podem usar temperaturas de sinterização a vácuo mais altas para aumentar a densidade sinterizada de misturas com menor teor de cobalto, mas essa abordagem pode tornar a microestrutura mais grossa. De modo a manter um tamanho de grão fino, pode utilizar-se um pó com um tamanho de partícula de carboneto de tungsténio menor. De modo a corresponder ao equipamento de produção específico, as condições de desparafinagem e a tensão de cementação também têm requisitos diferentes no teor de carbono do pó de carboneto de tungsténio.

Todos esses fatores têm um impacto crítico na microestrutura e nas propriedades do material da ferramenta de carboneto de tungstênio que é sinterizada. Por conseguinte, existe uma necessidade de comunicação estreita entre o fabricante da ferramenta e o fornecedor do pó para assegurar que é fabricado de acordo com a ferramenta. Pó de carboneto de tungstênio personalizado de processo de produção personalizado. Portanto, não é de surpreender que existam centenas de tipos diferentes de metal duro. Por exemplo, a ATI Alldyne produz mais de 600 tipos diferentes de pó, cada um especificamente projetado para o usuário pretendido e uso específico.

Qual é o método de classificação para os graus de carboneto de tungstênio?

A combinação de diferentes tipos de pó de carboneto de tungstênio, composição da mistura e conteúdo de ligantes metálicos, tipo e quantidade de inibidores de crescimento de grãos, etc., constitui uma variedade de classes de metal duro. Esses parâmetros determinarão a microestrutura e as propriedades do carboneto de tungstênio. Certas combinações de desempenho específicas tornaram-se a primeira escolha para aplicações de processamento específicas, possibilitando a classificação de múltiplos graus de metal duro.

Os dois sistemas de classificação de usinagem de metal duro mais comumente usados para usinagem são o sistema de classificação C e o sistema de classificação ISO. Embora nenhum desses sistemas reflita completamente as propriedades do material que afetam a escolha dos graus de metal duro, eles fornecem um ponto de partida para a discussão. Para cada taxonomia, muitos fabricantes têm suas próprias classes especiais, resultando em uma ampla variedade de classes de metal duro.

Os tipos de carbonetos também podem ser classificados por composição. Os graus de carboneto de tungstênio (WC) podem ser divididos em três tipos básicos: simples, microcristalinos e ligas. As classes simples consistem principalmente de ligantes de carboneto de tungstênio e cobalto, mas também podem conter pequenas quantidades de inibidores de crescimento de grãos. O grau microcristalino consiste em carboneto de tungstênio e um ligante de cobalto com alguns milésimos de carboneto de vanádio (VC) e / ou carboneto de cromo (Cr3C2) adicionados, e seu tamanho de grão pode ser menor que 1 μm. O tipo de liga consiste em carboneto de tungstênio e um ligante de cobalto contendo vários por cento de carboneto de titânio (TiC), carboneto de tântalo (TaC) e carboneto de nióbio (NbC). Esses aditivos também são chamados de carbonetos cúbicos devido à sua sinterização. A microestrutura resultante exibe uma estrutura trifásica não uniforme.

(1) classe de metal duro simples

Tais graus para corte de metal contêm tipicamente 3% -12% de cobalto (em peso). O tamanho dos grãos de carboneto de tungstênio é geralmente na faixa de 1-8 μm. Tal como acontece com outros graus, reduzindo o tamanho de partícula de carboneto de tungstênio aumenta a sua dureza e resistência à ruptura transversal (TRS), mas reduz a sua resistência. A dureza de classes simples é geralmente entre HRA 89-93,5; a força de ruptura transversal é geralmente entre 175 e 350 ksi. Tais graus de pó podem conter uma grande quantidade de matérias-primas recicladas.

As classes simples podem ser divididas em C1-C4 no sistema de classificação C e podem ser classificadas de acordo com as séries das classes K, N, S e H no sistema de classificação ISO. Classes simples com características intermediárias podem ser classificadas como classes gerais (por exemplo, C2 ou K20) para torneamento, fresamento, aplainamento e mandrilamento; podem ser utilizados graus com tamanhos de grão menores ou menor teor de cobalto e maior dureza Classificado como grau de acabamento (como C4 ou K01); grades com maiores tamanhos de grãos ou maior teor de cobalto e melhor tenacidade podem ser classificadas como grosseiras (por exemplo, C1 ou K30).

Ferramentas feitas de classes simples podem ser usadas para cortar ferro fundido, aço inoxidável das séries 200 e 300, alumínio e outros metais não-ferrosos, superligas e aço temperado. Essas classes também podem ser usadas em aplicações de corte não-metal (como ferramentas de perfuração geológicas e de rocha) com tamanhos de grãos variando de 1,5 a 10 μm (ou maiores) e níveis de cobalto de 6% a 16%. Outro tipo de corte não-metal de classes simples de metal duro é a fabricação de moldes e punções. Estes graus têm tipicamente um tamanho de grão de tamanho médio com um teor de cobalto de 16% -30%.

(2) classe de metal duro microcristalina

Esses graus geralmente contêm 6% -15% de cobalto. Na sinterizao em fase luida, o carboneto de vanio e / ou carboneto de cromo adicionado pode controlar o crescimento do gr, obtendo-se assim uma estrutura de granulado fino com um tamanho de partula inferior a 1 m. Este tipo de grão fino tem uma dureza muito alta e uma resistência à ruptura transversal de 500 ksi ou mais. A combinação de alta resistência e tenacidade suficiente permite que esses tipos de ferramentas tenham um ângulo de ataque positivo maior, o que reduz as forças de corte e produz cavacos mais finos ao cortar em vez de empurrar o metal.

Através da identificação rigorosa da qualidade de diversas matérias-primas na produção de grades de pó de carbeto de tungstênio e controle rigoroso das condições do processo de sinterização, é possível evitar a formação de grãos grandes anormais na microestrutura do material. Propriedades do material. A fim de manter o tamanho de grão pequeno e uniforme, o pó reciclado só pode ser usado se as matérias-primas e o processo de recuperação forem totalmente controlados e forem realizados testes extensivos de qualidade.

Classes microcristalinas podem ser classificadas de acordo com a série M no sistema de classificação ISO. Além disso, os outros métodos de classificação no sistema de classificação C e no sistema de classificação ISO são os mesmos que os tipos simples. Classes microcristalinas podem ser usadas para fazer ferramentas para cortar materiais de peças mais suaves, porque a superfície da ferramenta pode ser usinada de maneira muito suave e manter uma aresta de corte extremamente afiada.

Classes microcristalinas também podem ser usadas para usinar superligas à base de níquel, pois elas podem suportar temperaturas de corte de até 1200 ° C. Para o processamento de ligas de alta temperatura e outros materiais especiais, o uso de ferramentas de micro grão e ferramentas de grau simples com esmalte pode melhorar simultaneamente a resistência ao desgaste, a resistência à deformação e a tenacidade. Os graus microcristalinos também são adequados para fazer ferramentas rotativas (como brocas) que geram tensão de cisalhamento. Um tipo de broca é feito de um composto de carboneto de tungstênio. O teor de cobalto específico do material na parte específica do mesmo bit é diferente, de modo que a dureza e tenacidade da broca são otimizadas de acordo com as necessidades de processamento.

(3) Tipo de liga de metal duro

Essas classes são usadas principalmente para cortar peças de aço, que normalmente têm um teor de cobalto de 5% a 10% e uma faixa de tamanho de grão de 0,8 a 2 μm. Ao adicionar 4% a 25% de carboneto de titânio (TiC), a tendência do carboneto de tungstênio (WC) de se difundir para a superfície da sucata de aço pode ser reduzida. A resistência da ferramenta, a resistência ao desgaste da cratera e a resistência ao choque térmico podem ser melhoradas adicionando-se não mais que 25% de carboneto de tântalo (TaC) e carbeto de nióbio (NbC). A adição de tais carbonetos cúbicos também aumenta a vermelhidão da ferramenta, ajudando a evitar a deformação térmica da ferramenta durante o corte pesado ou outra usinagem onde a aresta de corte pode criar altas temperaturas. Além disso, o carboneto de titânio pode fornecer locais de nucleação durante a sinterização, melhorando a uniformidade da distribuição de carboneto cúbico na peça de trabalho.

Em geral, os tipos de metal duro do tipo liga têm uma faixa de dureza de HRA91-94 e uma resistência à ruptura transversal de 150-300 ksi. Comparado com o tipo simples, a resistência ao desgaste do tipo de liga tem baixa resistência ao desgaste e baixa resistência, mas sua resistência ao desgaste é melhor. As classes de ligas podem ser divididas em C5-C8 no sistema de classificação C e podem ser classificadas de acordo com as séries de grau P e M no sistema de classificação ISO. Os tipos de ligas com propriedades intermediárias podem ser classificados como grades gerais (por exemplo, C6 ou P30) para torneamento, rosqueamento, aplainamento e fresamento. As notas mais difíceis podem ser classificadas como notas finas (por exemplo, C8 e P01) para acabamento e perfuração. Esses graus normalmente têm um tamanho de grão menor e um teor de cobalto menor para alcançar a dureza e resistência ao desgaste desejadas. No entanto, propriedades similares de material podem ser obtidas adicionando-se mais carbonetos cúbicos. As classes mais resilientes podem ser classificadas como grosseiras (por exemplo, C5 ou P50). Estes graus tipicamente têm um tamanho de partícula de tamanho médio e um alto teor de cobalto, e a quantidade de carboneto cúbico adicionado também é pequena para alcançar a tenacidade desejada inibindo a propagação de trinca. No processo de torneamento interrompido, o desempenho de corte pode ser melhorado ainda mais usando-se o grau rico em cobalto, que possui um maior teor de cobalto na superfície do cortador.

Graus de liga com baixo teor de carboneto de titânio são usados para usinagem de aço inoxidável e ferro fundido maleável, mas também podem ser usados para processar metais não ferrosos (como superligas à base de níquel). Esses graus normalmente têm um tamanho de grão inferior a 1 μm e um teor de cobalto de 8% a 12%. Grades com maior dureza (por exemplo, M10) podem ser usadas para transformar ferro fundido maleável; grades com melhor tenacidade (por exemplo, M40) podem ser usadas para fresar e aplainar aço ou para virar aço inoxidável ou superligas.

Os tipos de metal duro tipo liga também podem ser usados para aplicações de corte não-metal, principalmente para a fabricação de peças resistentes ao desgaste. Estes graus tipicamente têm um tamanho de partícula de 1,2-2 μm e um conteúdo de cobalto de 7% -10%. Na produção dessas classes, uma grande proporção de materiais reciclados é geralmente adicionada, resultando em maior custo-benefício na aplicação de peças de desgaste. Peças de desgaste exigem boa resistência à corrosão e alta dureza. Esses graus podem ser obtidos pela adição de níquel e carboneto de cromo ao produzir esses graus.

A fim de atender aos requisitos técnicos e econômicos dos fabricantes de ferramentas, o pó de carboneto de tungstênio é um elemento-chave. Os pós projetados para o equipamento de processamento e os parâmetros de processo do fabricante de ferramentas garantem o desempenho da peça acabada e resultam em centenas de classes de metal duro. A natureza reciclável dos materiais de metal duro e a capacidade de trabalhar diretamente com os fornecedores de pó permitem que os fabricantes de ferramentas controlem efetivamente a qualidade de seus produtos e os custos de materiais.

Dedicado à ferramenta de corte de metal duro de alta qualidade, nós o ajudamos a melhor transformar, fresar e perfurar para maior custo-benefício.

Nossos produtos incluem principalmente